大型火电厂DCS国产化改造全过程管理及问题探讨

黄启东

(浙江浙能嘉华发电有限公司,浙江 嘉兴 314201)

0 引言

近几年,随着2003年前后因“电荒”大量建造的600MW及以上等级火电机组投产时间达到15年以上,使用大量电子元器件的DCS系统也进入了老化和故障频发的阶段,给火电机组的安全稳定运行带来了极大的安全隐患。为此各大发电集团也开始了本轮大规模的DCS系统改造工作,本次改造最显著的特点是DCS系统由原来的进口系统改为国产化系统。由于此前部分国产DCS系统在大型火电机组的应用业绩较少,工程经验相对欠缺。而DCS改造工作相对于新建机组又存在着显著的差异,主要包括改造工期较短,调试任务重,改造后系统需符合原有的操作习惯等。因此,火电厂如何做好DCS改造全过程管理,确保不因DCS改造发生不安全事件显得尤为重要。

在此背景下,本文结合多台DCS改造经验,对DCS改造前期技术准备、新DCS系统设计、施工安全与质量进度管控、DCS性能验收等方面的关键点进行了介绍,探讨了DCS改造过程中存在的问题,并介绍了本次DCS改造工作的亮点,为其它机组的DCS改造提供了可资借鉴的经验。

1 DCS改造设计原则

1.1 DCS改造硬件设计原则

DCS改造因遵循控制专业经典的分散性、冗余性、独立性等原则[1],在控制器分配、卡件布置、IO通道设置等细节方面进行进一步优化。

1)控制器分散原则

在2003年前后建造的机组,DCS控制器的配置大部分以SCS系统、MCS系统、FSSS系统、DAS系统等功能划分为主,与分散性原则有一定的矛盾,存在单控制器故障影响机组安全的风险。在后建的机组中大部分以工艺流程分列划分控制器,即将A/B侧的设备划分到两个控制器中,控制器故障只造成机组RB故障。因此,在DCS改造时必须重视此问题,优化控制器配置是一项提高本质安全的有效措施。

2)卡件分散、独立原则

在进行卡件配置时,应当注意分散独立原则,必须将冗余功能的卡件布置在不同支线上,确保不因支线电源、通讯等共性节点导致系统失控,在DEH/MEH系统的转速卡、阀门控制卡上尤为值得重视。

3)IO通道分散原则

在原DCS系统中存在一些冗余测点布置的不合理性,未做到分支线、分卡件等要求。在改造时需进行梳理核对,重新进行分散性设计。

4)重要测点冗余配置原则

一些参与保护和主要调节的现场测点仍存在冗余度不足的问题。尤其是一些DCS系统内部的柜间硬接线点,存在单点和二取的保护,极易忽视而造成隐患。结合DCS改造应新增冗余测点,保护测点应采用三取二配置,参与重要调节测点应采用三取中配置。

1.2 DCS改造电缆设计原则

DCS改造电缆基本采用原电缆的方式,值得注意的有以下几点:

1)控制器分散布置的弊端是必然会引起部分IO测点需要移位,因此需要在设计阶段估算每个信号电缆长度是否够长,提前设计好转接端子。

2)对于重要的保护和调节信号如需要转接,有条件宜进行重新敷设。如进行端子转接,应做到屏蔽电缆全程接地,防止信号干扰。

3)对于热电偶信号的转接,应重视转接电缆是否选型正确,这点在施工过程中应加强管控。

4)对于操作台紧急操作按钮,控制电缆应选用A级阻燃电缆,尽可能在就地与DCS来的控制电缆进行并接,确保独立性。

1.3 DCS改造逻辑设计原则

改造机组的逻辑设计应与原逻辑保持一致,并在此基础上进行优化。对于优化部分必须进行技术交底,防止运行操作人员误操作。

1.4 DCS改造画面设计原则

改造机组的画面设计宜与原系统的风格、布局保持一致,不宜完全套用其它工程的画面。采用国产化系统后,应对画面做好汉化工作,提高人机交互的友好性。值得注意的是,对于设备启停的弹出窗口设计,启停按钮的位置布局宜与原系统一致,防止运行人员在紧急情况下,因多年养成的操作习惯而引起误操作。

2 前期技术准备

各个集团DCS改造工作的组织分工不尽相同,有“交钥匙工程”,也有电厂主导实施的。本集团的DCS改造组织方式大都采用以电厂主导,集团技术研究院提供系统设计和系统调试,DCS厂家实行软硬件组态,专业工程队伍负责安装和单体调试,第三方权威机构进行性能验收的方式。此方式实现了专业的人做专业的事,便于业主方实现DCS改造全方面、全过程管理。

以电厂为主导,要求电厂技术人员为改造工作提供更多的技术支持。前期的技术准备更是改造工作的基础,主要包括以下工作:

1)原系统IO清单的整理与核对,提供正确的原始资料,包括信号类型、量程、单位、供电方式、接线端子等。原系统IO清单是最基础,但又是最重要的原始资料,如出错将会造成批量信号接线错误、设备误动等后果。

2)对原逻辑的SCS部分进行翻译,形成每个设备的联锁单或说明书。该份联锁单不提供于DCS厂家,而用于组态完成后的逻辑检查核对,实现“双盲试验”。这种方法可以减少原始资料分析上的偏差,有效提高逻辑组态的正确性。

3)编制DCS系统技术规范书,明确新系统的技术指标要求。对控制器的配置、卡件的数量和性能指标应有明确的要求,避免造成低价中标引起设备简配。

3 新DCS系统设计、组态与出厂验收

3.1 DCS改造系统设计

DCS系统设计一般由业主单位与DCS厂家、设计单位等多方讨论,以设计联络会的形式确定软硬件设计问题。除了上文提到的设计原则,设计阶段应关注以下几个问题:

1)新系统IO信号布置的合理性问题,重点检查冗余信号的分散布置的具体执行情况。

2)厘清新系统与原系统接线端子的对应关系,这个对应关系正确与否直接影响改造接线正确率。具体涉及AI信号的供电方式及正负段关系、RTD信号同名端关系、DI信号公用线的共正共负关系等,避免设计错误导致大量返工。

3)对于锅炉MFT柜、汽机ETS继电器柜等硬回路,每个DCS厂家都有各自的设计,但硬回路中常常存在单点保护的风险,这一点极易忽视。业主方应认真审核硬回路图纸,遵循硬回路宜采用三取二或四取二保护结构的原则。

3.2 DCS改造组态设计与实施

1)经多年的逻辑优化,基建的逻辑说明书与现场的逻辑可能存在较大差异,DCS改造逻辑组态应采用直接翻译或解读最新备份逻辑的方式。

2)DCS厂家的工程技术人员普遍存在对本公司DCS系统熟悉,对其它DCS系统逻辑解读能力差的问题。同时,一个改造项目一般由多个DCS厂家组态人员共同实施,极易出现五花八门的组态风格。解决此问题的有效方法是业主方应事先接受新DCS系统的培训,在掌握新DCS系统的前提下,编制相应的技术交底,说明新旧系统之间的差异以及对应关系,要求厂家以一定的规则进行组态,便于业主的后期维护。

3)组态过程中应重点关注新旧DCS系统功能块之间的差异,确保新系统的参数设置与原系统意义一致。应注意部分系数的转换关系,比如PID参数采用的比例系数还是比例带、流量系数是在根号内还是根号外等。这些细节上的差异处置不当,可能会直接引起不安全事件。

4)系统内中间点命名尽可能与原系统一致,利于和SIS系统的对接。

3.3 DCS改造系统出厂验收

与基建项目不同,新DCS系统的逻辑画面调试工作应在DCS系统出厂前完成,到改造现场只进行系统复原与信号设备联调,此方式可大大缩短宝贵的改造时间。目前主流的DCS系统均具备仿真功能,为出厂前的逻辑、画面调试工作提供了必要条件。

1)逻辑画面验收:应根据准备阶段编制的联锁单,对逻辑进行逐条检查;同时采用仿真技术,对逻辑和画面进行验证,确保逻辑和画面关联的正确性。

2)硬件验收:对集成后的DCS硬件进行测试,包括IO通道的精度测试,系统控制器、电源、网络的冗余切换测试等,确保新DCS各项基本功能正常[2]。

4 新DCS系统安装与调试

DCS改造的现场安装和调试阶段应注意以下几项事项:

1)进度控制:合理科学地制定工期,以15日新系统上电,30日系统复原,60日完成改造的目标制定日计划、周计划,严格按计划进行管控。

2)安全控制:拆线前对所有设备进行断电和断气措施,部分电气设备采取切就地和就地拆线等特殊措施,避免DCS机柜侧拆接线过程中出现人身触电以及设备误动事件;调试时由运行人员确保安全的情况下逐个送电调试,确保调试过程的安全。

3)质量控制:拆线前对每个信号电缆进行标签黏贴,标签中应包含新系统的接线端子,并通过颜色区分有用信号和取消信号;做好机柜安装过程中的绝缘测量、接地阻值测量等质检点验收工作;做好信号核对工作,信号核对应从就地源头进行,防止接线交叉;设备单体调试应由运行、调试人员多方签证,确保每个设备调试到位;系统恢复后,由热工人员和运行人员共同进行设备联锁试验,共同确认逻辑正确性。

5 DCS系统改造后测试与试验

该部分工作包括对系统自身性能功能的测试,以及逻辑功能的测试。

1)在DCS系统安装后,公司邀请了第三方权威机构对DCS系统基本性能与功能进行测试。通过专业机构的测试,发现了新系统在软、硬件上存在的不足,对部分功能进行了优化整改,部分无法及时整改的要求厂家进行研发解决,有效提高了系统可靠性。

2)改造后对控制系统逻辑功能进行了调试、试验,包括RUNBACK试验、一次调频试验、AGC试验等,确保机组在异常工况下的安全性以及调节性能满足电网要求。

6 DCS系统存在的问题

通过系统安装后的调试以及第三方权威机构的测试,发现了新系统软、硬件上存在一些问题。

6.1 新DCS系统在硬件上存在的问题

1)测量热电偶温度的TC卡在测量实时性上存在较大的问题,在标准信号刚加入回路的时候会高于标准信号,需要3min以上才能稳定。之后变动加入的信号,趋势上反应出来的测量结果会有3s~5s的滞后。

2)控制器掉电保护区容量较小,容易造成掉电保护区饱和后导致控制器无法下载的问题。后经过精简逻辑得以解决,但根本上需要厂家提高硬件性能。

3)网络切换试验单侧交换机断电时,发生多台同网工程师站、操作员站离线,后经排查是计算机主板上的网口不兼容导致,加装网口后得以解决,此问题反映了厂家系统兼容性测试不过关。

4)控制器和卡件处理能力稍显不足。控制器在200ms处理周期下进行信号自翻转计数,在控制器切换过程中存在丢包现象。控制器在200ms处理周期下,开关量采集实时性和模拟量采集实时性未到达电力行业相关标准,此问题后经查证主要是通道设置了滤波时间所引起。

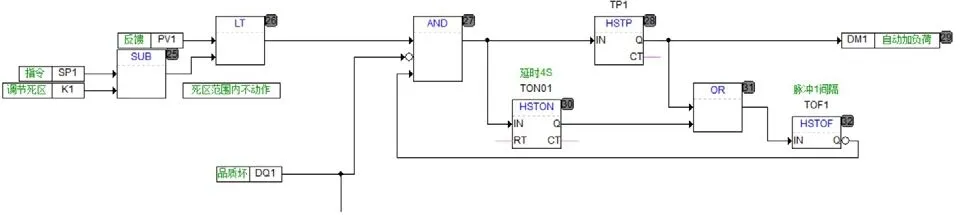

图2 优化后逻辑Fig.2 Logic after optimization

5)硬件故障报警不完善,DO卡件熔丝故障等无法在卡件自检图报警,需要厂家完善自检功能。

6.2 新DCS系统软件上与人机交互存在的问题

1)控制器在高负荷情况下,可能存在部分功能块漏执行一个周期的情况。比如在进行引风机RB试验时,发现运行侧风机步进式动叶指令在上升,但实际开度一直未上升。检查风机步进式逻辑宏如图1所示,与门后(点1)和TOF反向延时后(点3)一直保持为1,与脉冲块未执行有关(点2),该脉冲时间设置为200ms,与控制器执行周期一致。分析认为控制器可能在任务繁忙时未执行到该逻辑,脉冲时间设置为400ms后未再出现问题。后续进一步完善了逻辑,在出现该情况下增加了延时复位功能。

图1 原逻辑Fig.1 Original logic

2)PID功能块不完善。PID功能块不具备闭锁增,闭锁减功能,不满足锅炉主控等常规设置要求[3]。PID功能块从使用结果上看,应属于位置式PID,比例功能在投自动或者两个PID切换时会存在一定的输出扰动。建议厂家在PID算法上选择使用位置式还是增量式以及PID的跟踪逻辑上进行优化,实现真正的无扰切换。

3)开方块、除法块、三取中功能块不完善。在负数开方和除法块分母为零时会导致整张逻辑图不执行,建议厂家进行优化。三取中功能块在两两偏差大时保持前一时刻值,逻辑设置不当会引起调节设备全开全关,建议厂家分别设置两两偏差报警偏差限制和控制差设置,以及单信号偏差报警等功能。

4)图形显示功能弱,体现在:只能打开一副底图,无法实现多分屏显示;图形伸缩功能差。

5)曲线调用功能弱:常规只能调用8条趋势,无法满足大型火电机组监控需求。开关量显示无法自定义量程,显示杂乱等。

6)系统权限设置不灵活,权限设置不合理。比如设置为值长权限后,失去了操作权限的同时,也失去了曲线组态的功能,调用曲线十分不便;设置工程师权限后,无法去除操作权限,带来误操作设备的风险等。

以上问题影响到机组的稳定安全运行以及用户的操作体验,需要DCS厂家不断地改进完善。

7 DCS系统改造中的亮点工作

本次DCS改造,针对上一代的大型火电机组控制系统上普遍存在的问题进行了优化,主要有以下措施:

1)提高DCS控制覆盖面。由于基建时成本、技术等因素的影响,诸如吹灰控制、旁路控制、METS控制等采用PLC方式控制,不利于事件分析和日常维护。本次改造将这些PLC控制的设备纳入了DCS控制,提高了机组自动化水平。

2)实现DCS系统信息安全设备建设“三同时”。在进行项目可研和初设时充分考虑了DCS系统信息安全设备的配套投入,部署安全管理中心、边界防护装置和安全计算环境,满足等保2.0相关要求。

3)遵循“故障安全”原则,优化控制器配置和卡件配置,进一步提高系统分散性、可靠性,提高设备本质安全。

4)对就地设备和测点进行优化改造。例如将凝泵电机温度、电泵轴承温度等改为双支测温,增加高加液位、主油箱液位导波雷达测点等,将单点保护改为三取二保护,整体提高设备保护可靠性。

5)遵循“智慧报警”原则,优化大屏报警功能。目前大部分机组在一个大屏光字牌存在报警的情况下,很难再次触发同一块光字牌的声光报警。本次通过判断光字牌报警条数的变化触发声光报警,解决了很多机组普遍存在的问题。另外,通过主油箱液位分钟均值变化报警,实现了大量程液位变化的报警,为其它机组提供了思路。

6)优化小机停机电磁阀硬回路,将原来二取一判断改为了经典的四取二判断,提高了小机停机回路的可靠性。

7)实现空压机控制回路纳入DCS控制,将原来的PCL控制移植到DCS控制,提高了空压机控制可靠性。

8 结束语

DCS改造工作不同于基建工作,面临着任务重、工期短等问题,同时又涉及机、电、炉等专业问题,对仪控专业人员的专业水平、项目管理能力提出了很高要求。仪控人员从前期的项目筹划、系统设计、系统组态、设备安装与调试等环节的全过程管理、参与程度直接影响了项目最终的质量。本文对DCS改造全过程的注意事项进行了介绍,以资参考。

对于火电厂仪控人员,在DCS改造后应进行经验总结以便提高。同时应编制相关典型操作卡、应急预案等,用于规范化操作和应急操作,防止因DCS改造引起误操作。