X射线检测技术在动车组零部件检测中的应用

刘云龙,管 斌

(中车青岛四方车辆研究所有限公司,山东 青岛 266031)

X射线数字成像技术是近年来发展起来的一种新型射线无损检测技术,X射线透过检测对象后经过射线探测器将X射线检测信号转换为数字信号为计算机所接收,形成数字图像。通过观察检测图像,根据工作经验和相关标准进行缺陷评定,可达到缺陷状态评价的目的[1]。

高速动车组中使用的电气电子零部件众多,利用X射线技术,可以检测零部件内部一些通过一般检查难以发现的缺陷,从而消除一定失效风险,降低零部件失效概率,提升车辆运行可靠性。

1 X射线检测原理及应用

X射线检测技术利用射线穿透物质时的衰减程度与密度和厚度相关的特性,实现物质的成像。

当X射线穿透物体时其衰减情况为:

(1)

当物体密度均匀时,上式可简化为:

I=I0e-μd

式中:I——X射线穿透物体衰减后的射线强度;

I0——入射射线的初始强度;

μ——单位厚度物质的衰减系数;

d——物质的厚度。

由上可知,X射线在透射物质时,由于物质对射线吸收程度的不同使得透射过物质后射线的强度也会有所差异,这种差异反应了物质的一部分特征(或者信息),成像单元检测到这种差异并将这种差异记录下来,即形成了X射线图像,这种差异反应在X射线图像中就是图像灰度值的明暗程度的差别。检测人员则根据获取的X射线图像来对被检测物体进行检测,这就是X射线无损检测的基本原理。

X射线检测通常分为计算机层析成像技术(Computed Tomography,简称CT)、计算机X射线成像检测技术(Computed Radiography,简称CR)和数字化X射线成像检测技术(Digital Radiography,简称DR),根据不同特点分别应用在不同场景中。

2 X射线检测的优势

(1) X射线检测可以发现零部件内部无法直观检查出的缺陷;

(2) 可以获得缺陷的直观图像,缺陷定性、定量准确,图像也可长期保存;

(3) 体积型缺陷(气孔、夹渣等)检出率较高;

(4) 对被测物表面光洁度没有严格要求,材料晶粒度对检测结果影响不大,可以适用于各种材料内部缺陷检测。

3 应用案例

3.1 高压线缆终端检测

高压线缆终端用于从高压箱隔离开关间的车顶高压连接,由导体引出棒(铜合金材质)、半导电层(硅橡胶材质)、硅胶绝缘层(硅橡胶材质)等几部分组成。由于制造工艺问题,部分终端在半导电层与导体引出棒之间存在剥离现象,或者在绝缘层橡胶内存在气孔。这2种缺陷均无法通过外观及电性能测试所发现,且有可能在车辆运行过程中导致高压终端绝缘层的绝缘性能下降或失效,引起终端击穿,造成车辆故障。

使用X射线检测,可以在终端生产完成或终端与线缆组装结束阶段,对上述缺陷进行检验。采用的检测方式既可以使用基于CT技术的检测系统建立完整的零部件投影模型,也可以使用基于DR技术的便携式X光设备拍摄多角度的零部件平面图像。

3.1.1 CT检测系统

图1为CT检测系统,使用CT检测系统可以对元件进行360°的射线投影、建立完整模型,并避免各部分在图像中的遮挡。使用计算机操作,能够获取元件在任意截面的图像信息,缺陷检出率较高。图2为CT检测系统的成像效果。

图1 CT检测系统

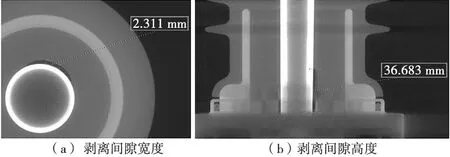

(1) 剥离缺陷识别。

通过CT图像可以清晰地观察出半导电层与导体引出棒之间的剥离情况(图3),并通过软件可直接测量相应数值。通过观察俯视图截面(图3(a)),可以看出剥离间隙宽度为2.311 mm,通过观察正视图截面,可以看出剥离间隙高度为36.683 mm(图3(b)),精准度可达0.001 mm。

图2 CT检测系统的成像效果

图3 半导电层与导体引出棒之间的剥离情况

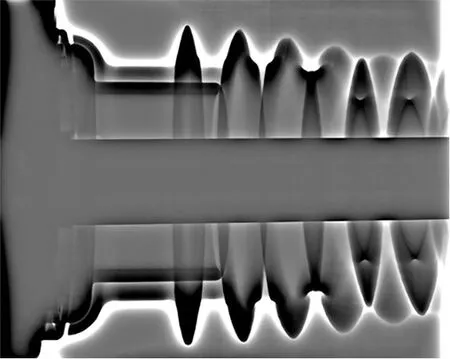

(2)气孔缺陷识别。

通过CT图像既可以观察到气孔总体分布并进行标记,也能够准确定位每个气孔的位置并测量大小,肉眼可分辨出直径1 mm左右的气孔,如图4所示。

虽然CT检测系统可以较为完整且全面地体现高压终端内部的缺陷,但整套系统造价昂贵,对单件终端检测时间也较长,且检测人员需要具备较为专业的射线理论知识及图像评判技能。此方法多为专业检测机构使用,不适用于工厂进行高频次或大批量检验。

图4 气孔缺陷识别情况

3.1.2 便携式X光设备

考虑时间、成本等因素,可使用便携式X光设备,受检测地点、被检器件类型的限制相对较少,同时对操作人员的要求也相对较低,设备价格也仅为CT检测系统的十分之一。虽成像形式无法达到CT检测的完整性,但也完全可以满足工厂进行检验的需求。

使用便携式X光设备搭建的检测系统一般包括射线机(射线发射)、被检测工件、接收机(图像采集)、电脑(通过软件进行图像处理及参数编辑)以及其他辅助设备仪器,见图5。

图5 便携式X光设备搭建的检测系统

使用DR技术的便携式X光设备只能拍摄原件某一角度的截面图像,为获取较为完整的信息,一般从0°、45°、90°、135°这4个角度进行拍摄。为达到良好的拍摄效果,在对高压终端进行拍摄时,一般设定X射线机的电压为120 kV、电流为0.5 mA、曝光时间为30 s,且在拍摄完成后通过计算机调整图像对比度等,获得较为清晰的X光图像。便携式X光设备的成像效果见图6。

图6 便携式X光设备的成像效果

经过CT检测系统或便携式X光设备对高压终端的检测,可以发现产品存在的绝大部分内部缺陷,检测出不合格的高压线缆终端。而经过筛查后的合格品在运用中已基本不会出现击穿故障,可保证车辆可靠运行。

3.2 继电器筛选

动车组电气柜等系统内大量使用继电器、接触器,许多问题在外观、性能测试中均不易发现。通过X射线检测,可以发现器件内多种缺陷,在器件检查、故障分析、检修更换等方面均有较大的参考价值[2]。

每个器件需要照射2个角度,即水平和倾斜位置。水平位置可以得到触点、弹簧重合的状态,可以对器件触点歪斜、弹簧变形、触点装反等故障作出有效判断;倾斜位置可以得到触点、弹簧分开的状态,可以对每个触点、弹簧有无缺失、开裂、脱落、变形等故障作出有效判断。图7为几种典型的继电器内部缺陷。

图7 典型的继电器内部缺陷情况

由于继电器、接触器体积较小,可以使用一体式X光设备(图8)进行拍摄,在使用操作方便的同时对放射性防护要求也较低。

图8 一体式X光设备

对继电器进行X光筛选,既可以在来料检阶段进行,用于新品入厂检验,也可以用于高级修阶段,以筛选结果作为判断继电器偶换件的标准之一。可根据不同设备,一次进行多件筛选,在人员操作熟练后,平均每件继电器仅需1 min即可完成筛选,并可以做到100%全检,通过筛选后可基本杜绝由于器件内部缺陷引起的车辆运行故障。

4 X射线辐射与防护

由于X射线具有放射性,因此对人员、环境的防护要求极高。根据GBZ 117—2015《工业X射线探伤放射防护要求》[3],应对探伤工作场所实行分区管理,通过对辐射进行屏蔽,将现场辐射剂量控制在标准要求的“关注点最高周围剂量当量率参考控制水平不大于2.5 μSv/h”。其中设备产生的辐射产生可分为有用线束辐射、泄露辐射和散射辐射,有用线束在关注点处的剂量率可按以下公式进行估算:

(2)

式中:I——X射线探伤装置在最高管电压下的常用最高管电流,mA;

H0——距辐射源点(靶点)1 m处输出量, μSv·m2/(mA·h);

B——屏蔽透射因子;

R——辐射源点(靶点)至关注点的距离,m。

其中屏蔽透射因子B通过以下公式计算:

B=10-X/TVL

(3)

式中:X——屏蔽物质厚度;

TVL——X射线在屏蔽物质中的什值层厚度。

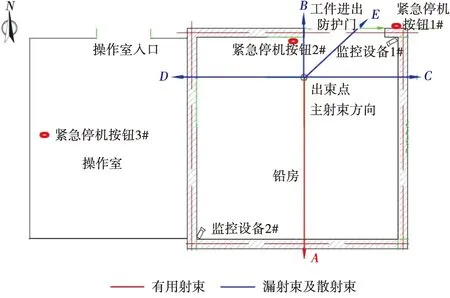

由于辐射危害性,X射线检测多在屏蔽室内进行。根据使用设备射线管的相应参数,以及设备在铅房中的摆放位置可以估算屏蔽后的辐射量是否达到标准[4]。

屏蔽室一般由操作室和铅房搭建组成(图9),根据已有管电压20~160 kV、管电流0.1~2 mA、微焦点0.5×0.7 mm的便携式X光设备,结合场地情况测算,通过搭建3 000 mm×3 000 mm×2 600 mm尺寸的铅房,可完全满足辐射剂量小于标准的要求。

图9 屏蔽室平面布置图

根据上述公式,X设备射线管固定不动,主射束方向产生有用线束辐射,其余方向产生泄露辐射和散射辐射。代入X设备相关参数,以及设备距屏蔽室各方向墙面的距离等,可得主射束方向墙面外参考点的最大辐射剂量率均为1.17×10-3μSv/h,其他方向参考点处辐射剂量率在1.27×10-6~1.03×10-5μSv/h,均满足 GBZ 117—2015中规定的“关注点最高周围剂量当量率参考控制水平不大于 2.5 μSv/h”的要求。

此外,工作人员配备有辐射剂量监测仪(图10),以监测辐射个人剂量的变化情况,控制接受剂量,保证职业人员的健康水平[5]。

图10 辐射剂量监测仪

5 小结及展望

X射线检测技术应用在动车组零部件检测,可以发现其中内部缺陷,消除零部件故障失效隐患。除文中涉及的案例外,后续可进一步研究将检测技术应用于更多零部件中,间接提高车辆子部件的质量,降低运用故障率。