国外某难选褐铁矿石选矿试验研究

王海亮 高春庆

(中钢集团马鞍山矿山研究总院股份有限公司)

自2003 年以来,我国一直是世界上最大的铁矿石进口国,2021 年1—10 月,中国累计进口铁矿石9.335 亿t[1-3]。自2015 年以来,我国铁矿石的对外依存度一直在80%以上。为有效解决我国铁矿石资源问题,各钢铁企业都在寻求新的铁矿资源,以往难选、利用率较低的赤褐铁矿资源已成为研究人员关注的焦点[4-5]。

国外某矿区矿石中金属矿物以褐铁矿为主,为风化残积淋滤型氧化矿石。前期中钢马矿院对该矿石进行了分级—强磁干选得精—中矿磨矿—强磁选流程试验,获得了较好的试验指标[6-8]。

1 矿石性质

1.1 矿石的组成

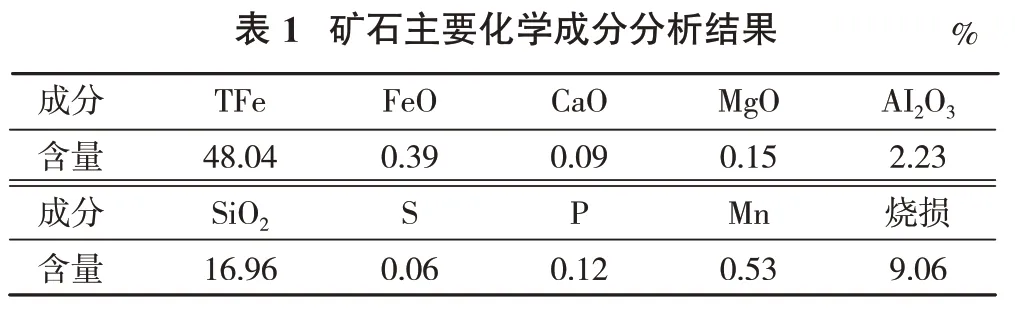

矿石中的金属矿物主要为褐铁矿、其次为赤铁矿,含量分别为64.59%和8.18%,其中褐铁矿由针铁矿和纤铁矿组成;脉石矿物主要为石英(玉髓)和黏土,含量分别为16.08%和9.53%,另有少量黑云母、白云母、绢云母、碳酸盐矿物,微量黄钾铁矾。矿石主要化学成分分析结果见表1,铁物相分析结果见表2。

从表1 可以看出,矿石中的主要有价元素为铁,含量为48.04%,有害元素硫、磷含量较低,分别为0.06%和0.12%;脉石矿物主要成分为SiO2,含量为16.96%。

从表2可以看出,矿石中铁主要以赤褐铁矿的形式存在,占全铁的98.15%。

1.2 主要矿物的嵌布特征及共生关系

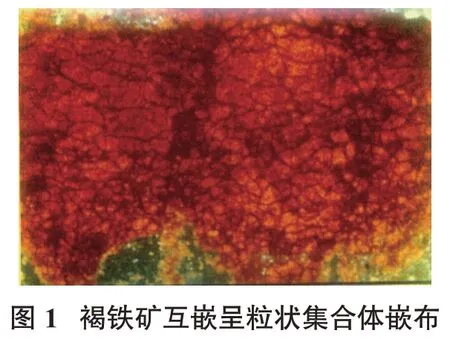

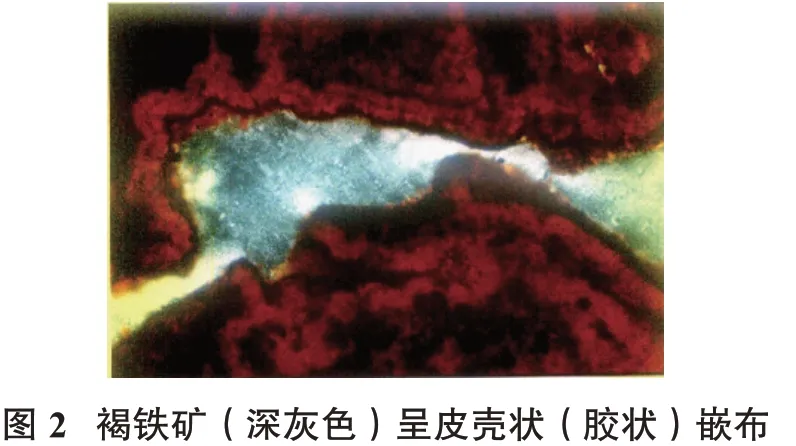

(1)褐铁矿。褐铁矿由针铁矿和纤铁矿组成,针铁矿呈微晶质粒状及隐晶质集合体存在(图1),常具胶状结构,结晶良好者呈针状、放射状,在褐铁矿皮壳及空洞边缘尤为明显(图2),具明显的反射色及非均质性,内反射呈棕色至棕红色,尤其在隐晶质部分棕红色内反射更强,与赤铁矿相互嵌布,两者间无明显界限。

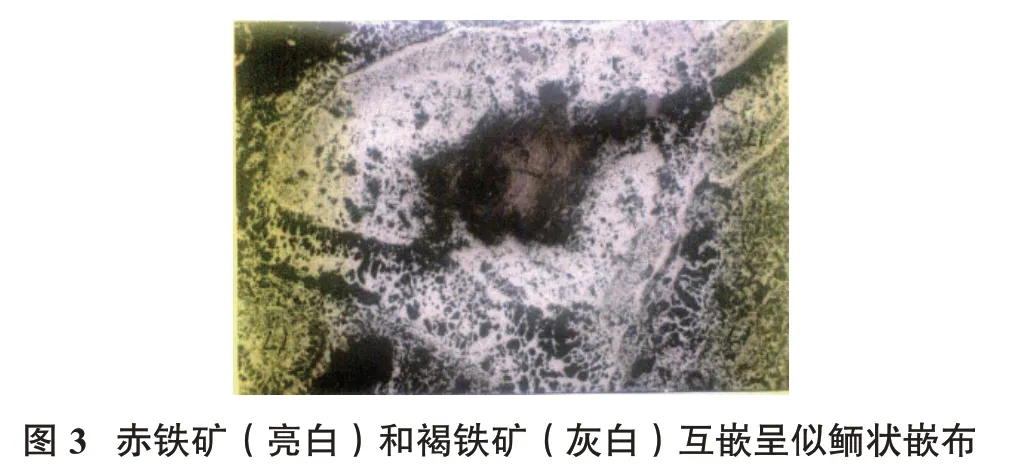

(2)赤铁矿。赤铁矿常被褐铁矿交代,两者呈过渡状态,晶形完好者呈皮壳状或条带状与褐铁矿互嵌(图3),部分为假鲕状或犬牙状与褐铁矿连晶(图4)。

1.3 主要矿物的解离特性

矿石中的铁矿物解离非常困难,细磨产物中单体很少,主要呈富连生体形式,因此,选矿主要回收单体和富连生体。

2 选矿流程对比研究

试验比较了单一强磁选工艺、强磁选—浮选工艺和磁化焙烧—弱磁选工艺的分选效果。

2.1 单一强磁选工艺

2.1.1 一段磨矿细度试验

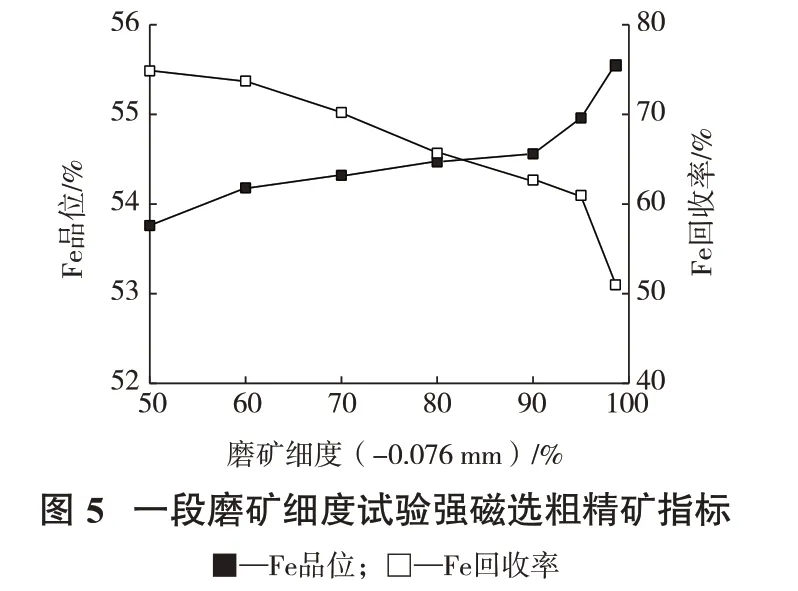

一段磨矿细度试验采用2次强磁粗选流程,强磁粗选1 和强磁粗选2 背景磁感应强度分别为0.8 T 和1.0 T,试验结果见图5。

由图5 可知,随着磨矿细度的提高,强磁选综合精矿铁品位上升、回收率下降。当磨矿细度超过-0.076 mm 占95%才能获得铁品位超过55%的铁粗精矿,说明该褐铁矿嵌布粒度微细,需要细磨才能获得较高品位的铁精矿。综合考虑,确定一段磨矿细度为-0.076 mm占60%。

2.1.2 二段磨矿细度试验

二段磨矿细度试验给矿为2次粗选混合精矿,试验采用1 次精选流程,强磁选背景磁感应强度为0.5 T,试验结果见图6。

由图6可知,磨矿细度提高对精矿品位提高的幅度影响较小;磨矿细度达到-0.076 mm 占95%,磁选精矿铁品位才超过56%。综合考虑,确定二段磨矿细度为-0.076 mm占95%。

2.1.3 阶段磨选全流程试验

在上述试验基础上进行了阶段磨选全流程试验,结果见图7。

由图7 可知,采用单一强磁选工艺,在最终磨矿细度为-0.076 mm 占95%的情况下,可获得产率45.37%、铁品位56.06%、铁回收率53.04%的最终精矿,试验结果不理想。

2.2 强磁选—浮选工艺

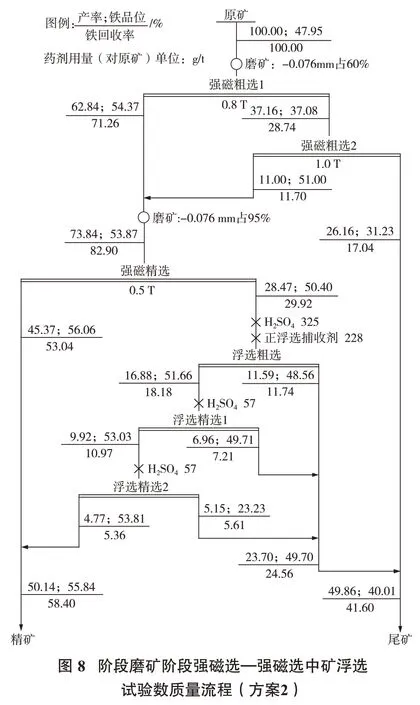

以图7中的强磁精选尾矿为浮选给矿,进行提精降杂浮选试验,确定的强磁选—浮选工艺流程见图8。

由图8可知,采用阶段磨矿阶段强磁选—强磁选中矿浮选工艺,在最终磨矿细度为-0.076 mm 占95%的情况下,可获得产率50.14%、铁品位55.84%、铁回收率58.40%的最终精矿,试验结果略好于单一强磁选工艺。

2.3 磁化焙烧—磨矿—弱磁选工艺

磁化焙烧—弱磁选是处理褐铁矿的有效选别方法之一。在许多以褐铁矿、菱铁矿等为主的复合氧化铁矿选矿中,都获得了良好的分选技术指标【8-9】。

焙烧设备采用400 mm×200 mm 型箱式电阻炉,原矿粒度2~0 mm,还原剂为无烟煤(1~0 mm),焙烧熟料水淬冷却后磨至-0.076 mm 占95%,然后进行1粗1精弱磁选,磁场强度为79.58 kA/m。

2.3.1 无烟煤用量试验

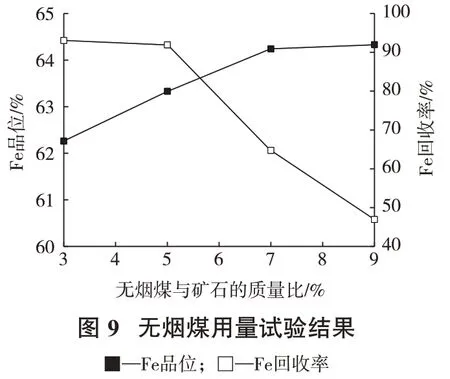

无烟煤用量试验固定焙烧温度850 ℃,焙烧时间2 h,试验结果见图9。

由图9 可知,无烟煤与矿石的质量比从3%提高至9%,精矿铁品位由62.26%提高至64.33%、回收率由93.04%下降至46.95%。综合考虑,确定无烟煤与矿石的质量比为5%。

2.3.2 磁化焙烧—磨矿—弱磁选全流程试验

在上述试验基础上进行了磁化焙烧—磨矿—弱磁选全流程试验,结果见图10。

由图10可知,采用磁化焙烧—弱磁选工艺,当最终磨矿粒度为-0.076 mm 占95%时,可以获得产率66.70%、铁品位63.68%、铁回收率88.27%最终精矿,试验指标明显优于方案1、方案2的指标。

3 结论

(1)国外某以褐铁矿为主的铁矿石铁含量为48.04%,有害元素硫、磷含量较低,赤褐铁占全铁的98.15%。褐铁矿主要呈微晶质粒状及隐晶质集合体存在,赤铁矿常被褐铁矿交代,两者呈过渡状态,晶形完好者呈皮壳状或条带状与褐铁矿互嵌,部分为假鲕状或犬牙状与褐铁矿连晶。铁矿物解离非常困难,细磨产物中单体很少,主要呈富连生体形式。

(2)采用单一强磁选工艺,在最终磨矿细度为-0.076 mm 占95%的情况下,可获得产率45.37%、铁品位56.06%、铁回收率53.04%的最终精矿。

(3)采用阶段磨矿阶段强磁选—强磁选中矿浮选工艺,在最终磨矿细度为-0.076 mm 占95%的情况下,可获得产率50.14%、铁品位55.84%、铁回收率58.40%的最终精矿。

(4)采用磁化焙烧—弱磁选工艺,当最终磨矿粒度为-0.076 mm 占95%时,可以获得产率66.70%、铁品位63.68%、铁回收率88.27%最终精矿,试验指标明显优于方案1、方案2的指标。因此,磁化焙烧—弱磁选工艺是该矿石处理的适宜工艺。