PLC 在热介质锅炉控制系统中的应用

刘志强

(中海石油(中国)有限公司天津分公司,天津 300456)

引言

某浮式生产储油轮配备一套热介质油加热系统,该系统主要由2 台热介质锅炉和相应的配套设施组成,单台热介质锅炉(以下简称锅炉),设计温度为-10/350 ℃,压力为1 000 kPaG,容量为8 140 kW。

热介质加热系统的主要作用是:锅炉把热介质油加到约220 ℃,再通过闭式循环泵,强制循环输送到各原油舱、工艺舱、污水污油舱、燃料油箱、原油分离和处理模块上的各种热交换器,予热器,加热器等,满足原油储藏温度恒定为45℃和油气生产的供热需求。

1 锅炉控制系统的基本原理

锅炉控制系统主要由锅炉安全保护链、燃烧程序控制器(以下简称控制器)安全链、控制器(LFE1/8851)、温度控制器(KFM)和检测、报警模块组成。

当按下起动按钮后控制器开始工作,在锅炉安全链路闭合的情况下,鼓风机开始运转,比例调节机构的伺服电机将风门开至最大,开始向炉膛内送风扫膛,清除空气管线、天然气管线及炉膛内的废气。扫气完成后,比例调节机构的伺服电机将风门关闭。

控制器继续运行,点火变压器通电使火花塞发火,同时点火天然气阀打开,点火天然气在炉膛内燃烧形成点火火焰。火焰探测器开始工作,确认点火火焰形成5 s 后,燃气或燃油电磁阀打开,天然气或经雾化的柴油进入炉膛与点火火焰相遇形成主火焰。然后点火变压器断电,点火电磁阀关闭,点火程序完成。

控制器继续运行,锅炉进入正常燃烧程序,由温度控制器根据热介质油的温度控制比例调节机构自动调节。当锅炉安全保护链断裂或锅炉运行参数异常时,锅炉控制系统会触发不同级别的系统关断并发出相应的报警。

2 原控制系统改造设计的必要性

锅炉原有电气控制系统为20 世纪80 年代,在浮式生产储油轮建造时,配套引进的继电器-接触器控制系统,限于当时的技术条件,控制系统所要求的各种关联、锁定关系、报警功能均由传统继电器、按钮和指示灯实现[1]。控制柜内各类继电器、接触器和控制盘上的指示灯、按钮有两百多个,接线繁杂。图纸缺失、控制线无线号,报警点少,出现故障时,维修人员查找排除故障困难。随着25 年的连续使用,元器件和内部线路出现老化、松动现象,运行继电器、接触器的线圈温度在90℃左右,触点温度高达110 ℃,密集的热源,使控制柜内温度升高,控制柜内温度的升高加剧了继电器-接触器控制系统的老化速度,造成锅炉故障连续不断,给浮式生产储油轮安全稳定生产造成了很大的威胁。

随着对PLC 和触摸屏技术的深一步了解、学习及其运用技术的日渐成熟,改造成本不断下降,同时鉴于炉膛和相应的配套设施状态良好。并经过对原锅炉控制系统进行评估、研究和分析,于2015 年6月对锅炉控制系统进行了全新的升级改造。

3 控制系统的改进设计

3.1 控制系统的硬件设计

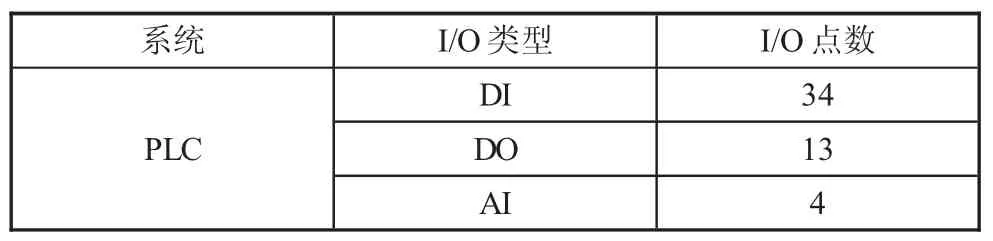

通过对原锅炉控制系统进行分析、梳理,除去触摸屏可以代替的输入输出信号,得出新系统PLC 的I/O 类型及点数,如下页表1 所示。

表1 PLC I/O 类型及点数

根据PLC I/O 类型及点数,对控制系统进行硬件设计,PLC系统配置及网络拓扑结构,如下页图1 所示。

图1 PLC 系统配置及网络拓扑图

根据PLC 系统配置及网络拓扑结构和现场使用需求,确定PLC、触摸屏等材料明细表,见表2。

表2 PLC、触摸屏材料明细表

其中,S7-300 是西门子S 系列一种中小型PLC,因其不错的性价比,使之成为各类中小型控制系统的较好的选择[3];KTP 1200 PN 触摸屏,配备可调光、12 英寸屏幕、1 个以太网接口(TCP/IP,PROFINET)和10 个触觉功能键,可以很好地满足现场需求。

3.2 触摸屏设计

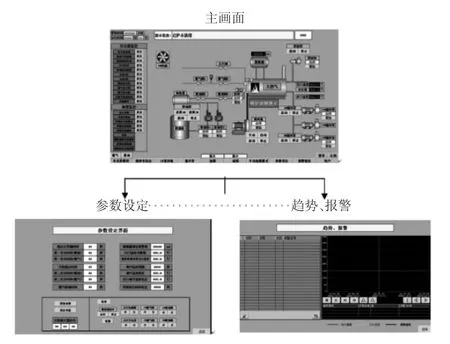

新设计操作界面结构如图2 所示,主要分为主画面、参数设定和趋势、报警三部分。

图2 操作界面结构

主画面主要用于热介质炉操作、设备状态、运行监控;参数设定画面,用于热介质炉运行参数设定;趋势曲线,可监视热介质炉的加热温度动态趋势;报警记录,用于查询当前或历史报警信息;报警记录逆序排列,即最后出现的在最上面。

3.3 梯形图程序的设计与优化

在触摸屏强大功能的支持下,消化吸收原有锅炉控制系统基本原理和电路图的基础上,通过梯形图程序设计,在实现原有控制系统所有功能的前提下,新系统只保留6 个功能按钮、9 个断路器、9 个接触器和部分输出继电器,使继电控制系统得到了最大的简化。简化继电控制系统的同时,增加了12 个安全链监控和5 个报警监控,锅炉系统所有附属设备的选择、起动、停止、运行状态都融入到了触摸屏上。系统所涉及到的所有开关量输入、输出触点状态,都通过触摸屏画面进行直观地显示,很好的改善了人际界面,极大地方便了电气人员对系统的日常检查、维护。

4 结论

以S7-300 系列可编程序控制器为核心,原有锅炉控制逻辑为基础,结合触摸屏技术,完成锅炉控制系统的改造,使控制系统电气元器件和开关数量比原系统减少了4/5,接线变得更简单,可视化更强。从2015 年至今5 年多的运行时间,锅炉控制系统有记录的故障4 起,故障率下降到改造以前的2.7%,可靠性有了很大程度的提高。

故障记录统计、趋势曲线、关键参数实时监测等功能的增加,能使维护人员很快地确认锅炉故障原因,一定程度地减少了维护的工作量。PLC 与触摸屏结合,比继电控制系统安全、方便、可靠,和集散控制系统[4]相比结构简单、操控方便。PLC 在热介质锅炉控制系统改造中的成功应用,对类似控制系统的改造具有一定的借鉴意义。