增材制件内部缺陷埋藏深度的激光超声定量检测

田雪雪 赵纪元 卢秉恒 王 磊

西安交通大学先进制造技术研究所,西安,710049

0 引言

电弧增材制造(wire and arc additive manufacturing,WAAM)作为一种金属增材制造技术,因其沉积效率高、制造成本低、可制造大尺寸构件而引起国内外学者的广泛关注[1-4]。金属增材制造成形过程中,由于温度梯度大、熔池凝固快等原因,制件内部易出现气孔、裂纹等冶金缺陷[5],严重影响制件的力学性能和可靠性。因此,对增材制件内部缺陷的检测是无损检测领域迫切需要解决的问题。

激光超声检测技术是一种新型的非接触、高灵敏度、高检测精度的超声无损检测技术[6],适用于高温、高压等恶劣的工作环境[7],是增材制造零件内部缺陷在线检测的有利工具。目前国内外已经开展了各种激光超声内部缺陷检测工作,以及在增材制造领域的应用研究。YASHIRO等[8]采用激光超声检测方法检测90°弯管的内部腐蚀缺陷,通过表面波和纵波传播过程中的散射来检测缺陷。TANAKA等[9]利用搭建的激光超声检测系统,采用对超声信号与内部缺陷作用后的反射率关系进行反演的方法检测到碳钢内部直径0.1 mm的圆柱缺陷。DAVIS等[10]采用激光超声系统对SLM工艺加工的试块进行检测,但C扫测量只能对缺陷形状进行可视化显示,不能定量测量缺陷的尺寸和埋藏深度。EVERTON等[11]通过对经过缺陷和未经过缺陷的B扫图像分析,实现了对激光粉末床熔合成形样品多个亚表面缺陷的检测识别,但未实现缺陷的定量测量。张进朋等[12]对激光超声检测中与内部缺陷作用的横波进行研究,利用横波在缺陷处的衍射实现内部缺陷的检测,但激光超声激励的超声横波信号微弱,所以在信噪比低的增材制件的应用难度较大。何翔等[13]采用磁光成像的技术对WAAM的成形表面缺陷进行检测,用BP神经网络对磁光成形图片进行缺陷的识别和分类。综上所述,对于增材制造件内部缺陷的检测,国外可实现内部缺陷尺寸的定量检测,而国内只能实现内部缺陷的定性检测。内部缺陷的定量检测对保证试块的力学性能,以及工件的安全性和可靠性都具有深远的意义,所以有必要进行深入研究。

笔者提出一种增材制件的内部缺陷埋藏深度的定量检测方法,先采用激光超声检测技术扫描缺陷试块,然后通过分析超声纵波在有无缺陷的到达时间来定量计算缺陷的埋藏深度。

1 定量检测方法

1.1 激光超声的原理

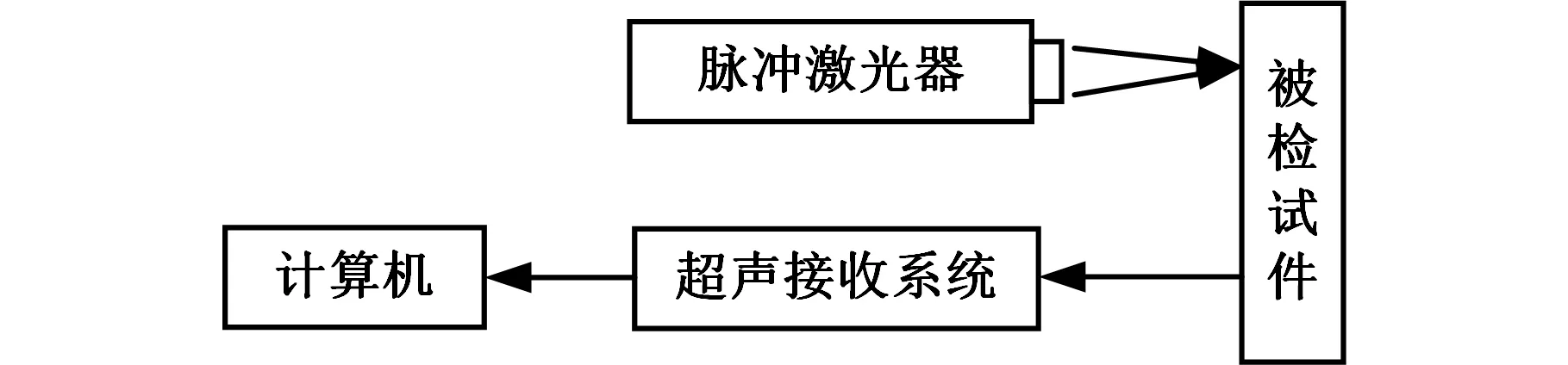

激光超声检测技术作为一种新型的超声检测技术,可以激励出各种模式的超声波用于内部缺陷的检测。由脉冲激光器和采用干涉仪接收原理的超声接收系统组成的激光超声检测系统的检测原理见图1。

图1 激光超声检测原理图

如图1所示,将激励激光器产生的激光束作用于被检试块,根据热弹效应原理,一部分能量被试块吸收转化为热能,使激光照射点急剧热膨胀,产生热弹性波。热膨胀使被检试块表面产生切向压力,被检试块内部产生横波、纵波及表面波等多种模式的超声波信号[14]。

超声接收系统中的接收激光器发射的激光束入射到工件上,在工件表面发生反射,成为带有工件表面振动信息的信号光束,并返回超声接收系统。信号光束经接收器的光干涉处理后,可得携有工件表面振动信息且与表面位移成比例的光电流信号。通过对光电流信号的分析,可获取到工件的振动信息。

1.2 埋藏深度检测方法原理

激光超声激励的纵波在材料中传播时,会在内部缺陷处发生反射,对缺陷处的反射纵波进行分析,即可得出缺陷的特征信息。

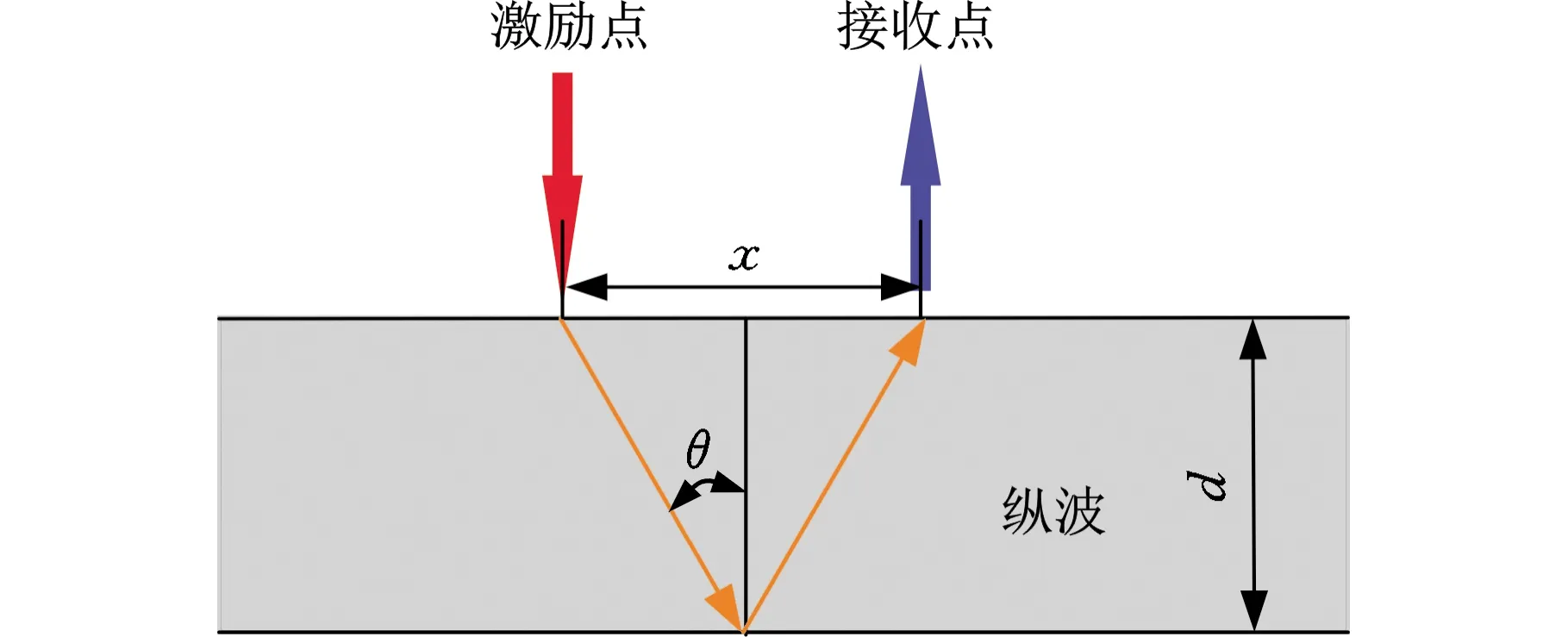

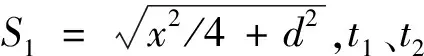

扫查过程中,激光超声检测系统经过无缺陷位置时,纵波会在试块的底面反射,如图2所示,其中,红色箭线表示激励激光器激励的超声波,箭头为激光激励点位置;蓝色箭线表示超声接收系统的接收信号,箭线尾部为信号的接收点,x为激光激励点和超声接收点的距离,d为被检测件的厚度,θ为激励点与接收点连线的中垂线与纵波传播路径的夹角,橙色箭线表示的传播路径即为无缺陷处纵波声程。

图2 无缺陷处的纵波声程图

扫查过程中,激光超声无损检测系统经过内部缺陷时,纵波会在缺陷的上表面反射,形成反射回波,如图3所示,其中,L为缺陷的埋藏深度,θ′为激励点与接收点连线的中垂线与纵波传播路径的夹角。

图3 有缺陷处的纵波声程图

由图3可以看出,当激励点与接收点的距离x一定时,缺陷的埋藏深度为

(1)

式中,S2为经过缺陷处时的纵波声程。

1.3 小波包分解技术

小波包分解技术能把一个振动信号映射到一个相互正交的小波函数构成的子空间,形成信号在不同尺度、不同频段的分解序列,并保留信号在各尺度上的时域特征。小波包分解技术算法如下[15]。

设正交共轭滤波器H和G满足

(2)

其中,Hn-2k、Hn-2l、Hn为矩阵H的元素;δk.l为矩阵δ的元素;Gk为矩阵G的元素;n,k,l∈Z。

为实现离散序列{sp|p∈Z}的小波包分解展开,定义如下算子:

(3)

设f0,0为接收到的原始超声波信号,则根据小波包分解理论有

(4)

式中,J为分解层数;nJ为J层分解层数下的频带序号;j为J+1层分解得到的信号序列的序号。

重构与分解的算法相似:存在一组滤波器H*和G*,其中,H*是H的对偶算子,G*是G的对偶算子,用这组滤波器对得到的小波包分解序列进行逆运算即可实现信号的重构。

小波包分解是一种具有良好时频特性的信号处理方法。针对超声波信号复杂、多模态、宽频带、低信噪比等特点,研究超声波信号中不同模态信号的频域特征,结合小波包分解技术的时频特性,实现激光超声信号的前处理。先采用激光超声检测系统对试块进行扫查,采集相应的超声波信号。然后采用小波包分解技术对信号进行前处理,提取纵波信号,最后提取信号中超声纵波的第一次到达时间,将有缺陷和无缺陷处的到达时间代入式(1)即可得到缺陷的埋藏深度。

2 实验验证

2.1 实验设备

如图4a所示,激光超声检测系统主要包括脉冲激光器、接收激光器、接收器(型号AIR-1550-TWM)、计算机和控制激光头移动的控制器(具有6个自由度的机械臂)。实验采用的接收器包括光纤激光器、分光器和解码器等几个部分。

图4b为激光超声系统实物图。激励激光头和接收激光头固定在一块光学平板上,光学平板固定连接在机械臂上。在控制器的作用下,激励激光头和接收激光头以一定的相对距离共同移动。激励激光器为波长1064 nm的Nd:YAG脉冲激光器(重复频率20 Hz,最大脉冲能量50 mJ)。接收器的激光波长为1550 nm,检测带宽为125 MHz,光斑尺寸为0.1~0.2 mm。为在检测增材制造内部缺陷时能得到信噪比高的纵波,将激励激光器的能量设为42.3 mJ。

(a)系统示意图 (b)系统实物图

2.2 实验试块

(1)铝合金精锻试块。试块的长、宽、高分别为90 mm、70 mm和10 mm,表面粗糙度Ra为0.4 μm,试块的表面有长10 mm、宽2 mm、深4 mm的凹槽缺陷。

(2)WAAM加工试块。WAAM工艺加工试块的长、宽、高分别为90 mm、70 mm和10 mm,表面粗糙度Ra为0.4 μm,试块的表面有长10 mm、宽2 mm、深4 mm的凹槽缺陷。

实验过程中,激光超声检测系统在试块没有表面缺陷的一侧进行扫查,有缺陷的一侧为试块底面,则试块底面的缺陷在无缺陷表面扫查过程中成为内部缺陷。

2.3 实验方案

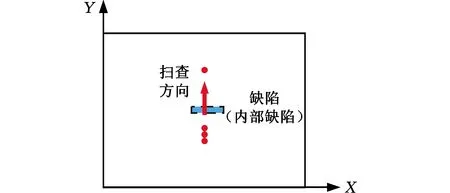

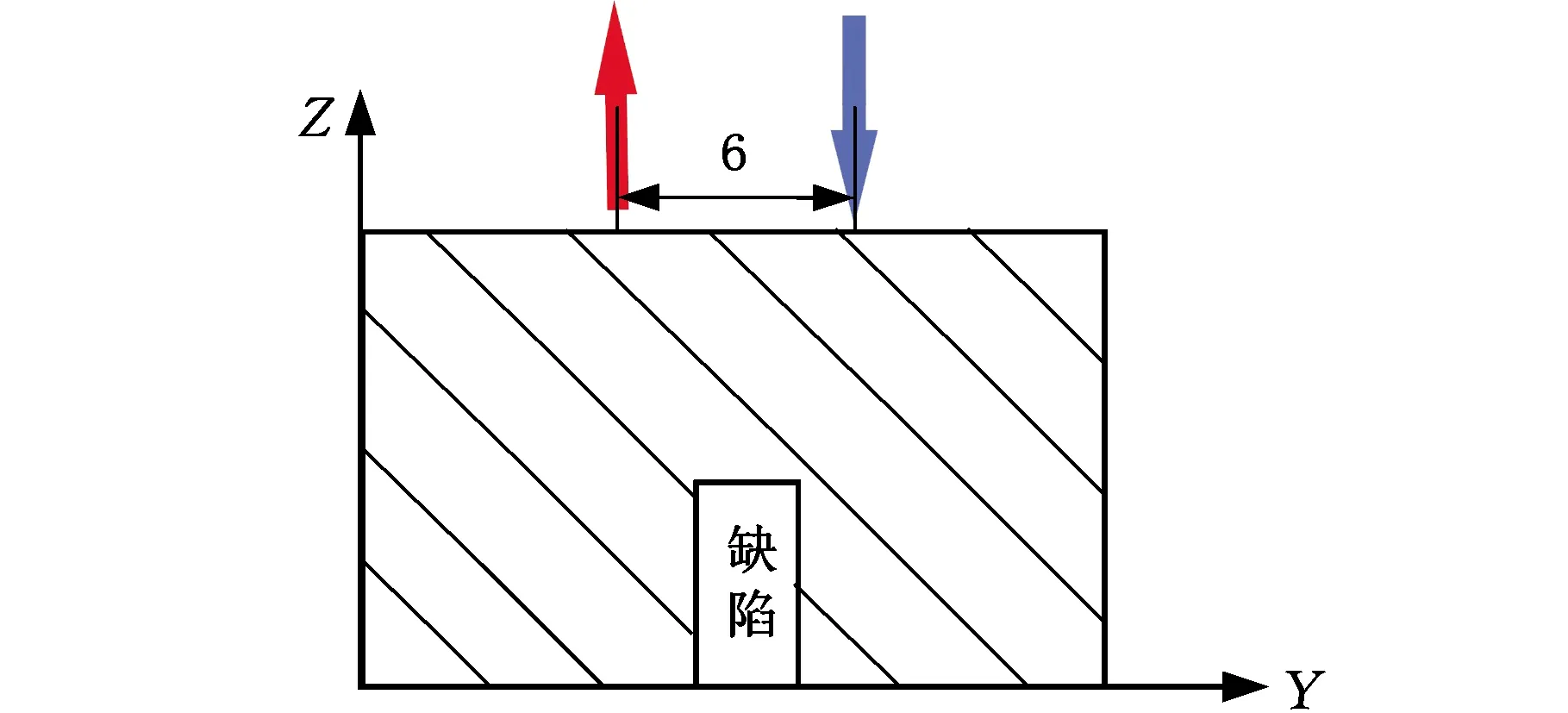

图5为实验的扫查路径示意图,其中,蓝色色块表示缺陷位置,虚线表示缺陷为内部缺陷,红点为扫查点,红色箭线为扫描路径。激光激励点和信号接收点距离一定,且两点连线与Y轴平行,扫描路径与缺陷的长边垂直,如图6所示。激励点和接收点的距离为6 mm,扫描步长为0.1 mm,扫查点数为300,采样频率为125 MHz,每个超声波信号的采样时间为20 μs。对每个采集点处采集到的16个激光信号进行时域平均处理,以减小实验随机噪声的干扰。

图5 实验扫查示意图

图6 激励点与接收点的位置关系示意图

3 实验结果与讨论

3.1 信号前处理

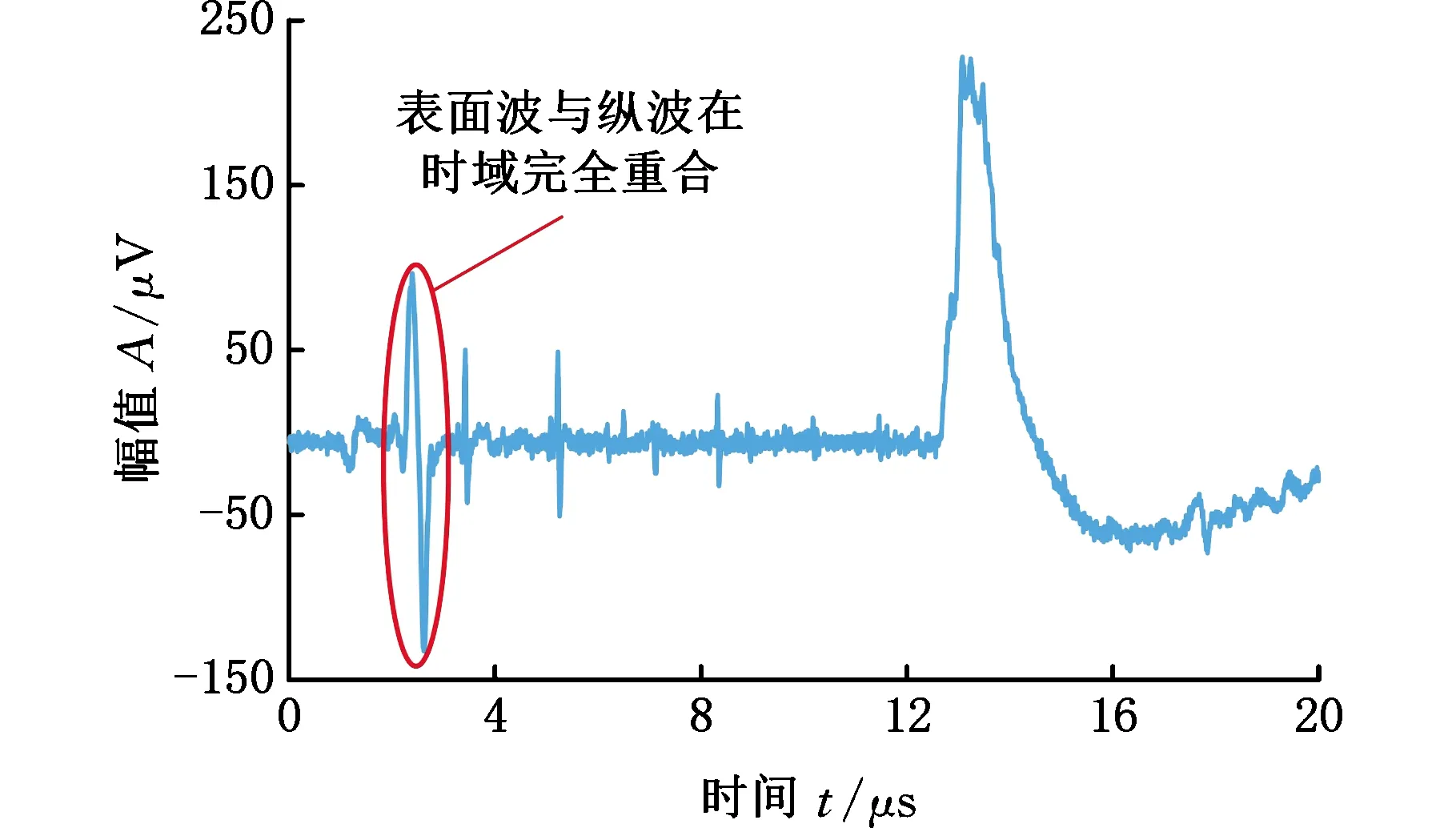

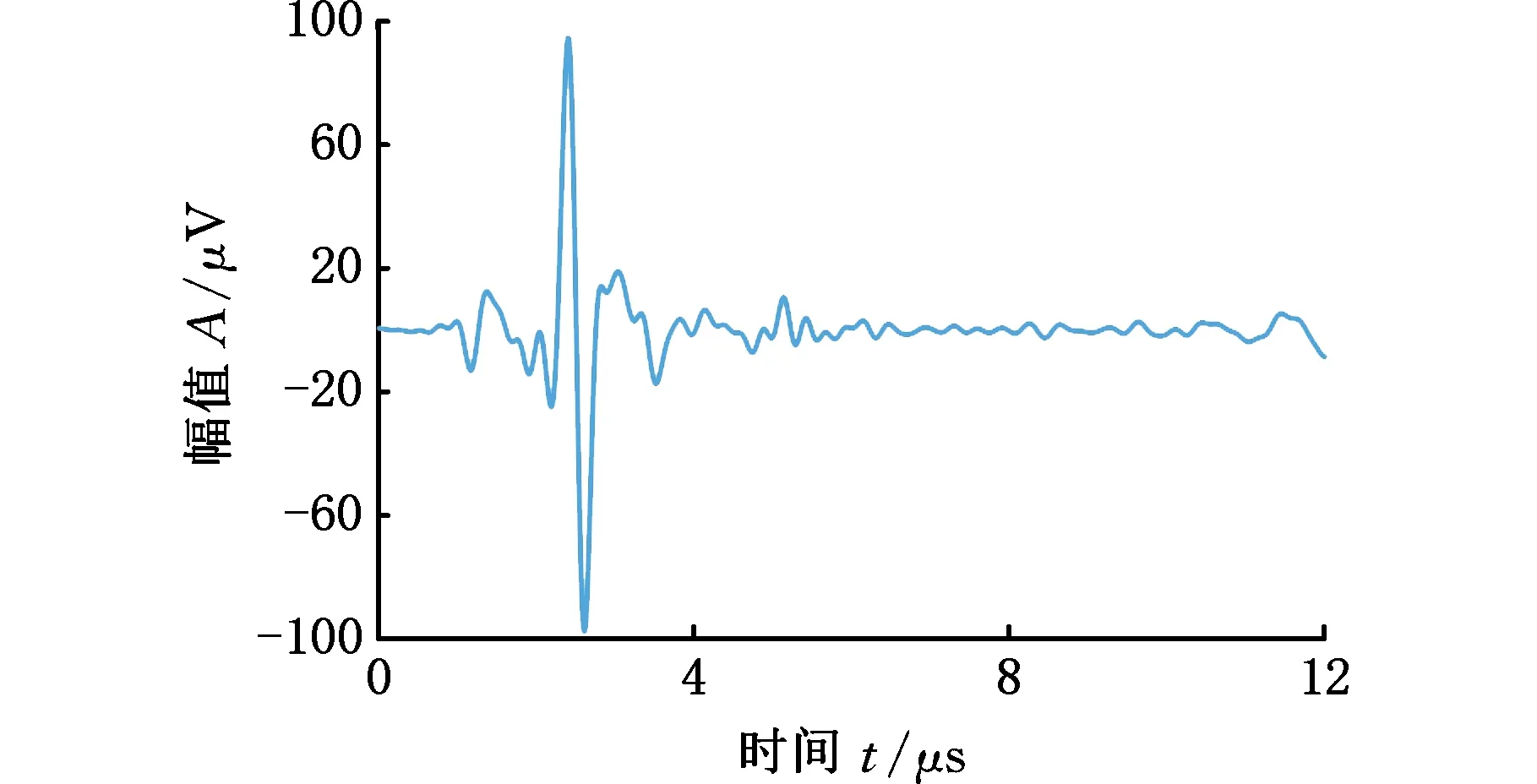

如图7所示,实验信号存在超声表面波和纵波的耦合,影响了表面波和纵波的时域特征提取。表面波和纵波的反射回波的到达时间相近,故表面波和纵波在时域上出现耦合,无法直接读取纵波的到达时间,因此对表面波和纵波的频域分布进行分析研究,发现二者的区别。

图7 存在超声表面波和纵波耦合的原始信号

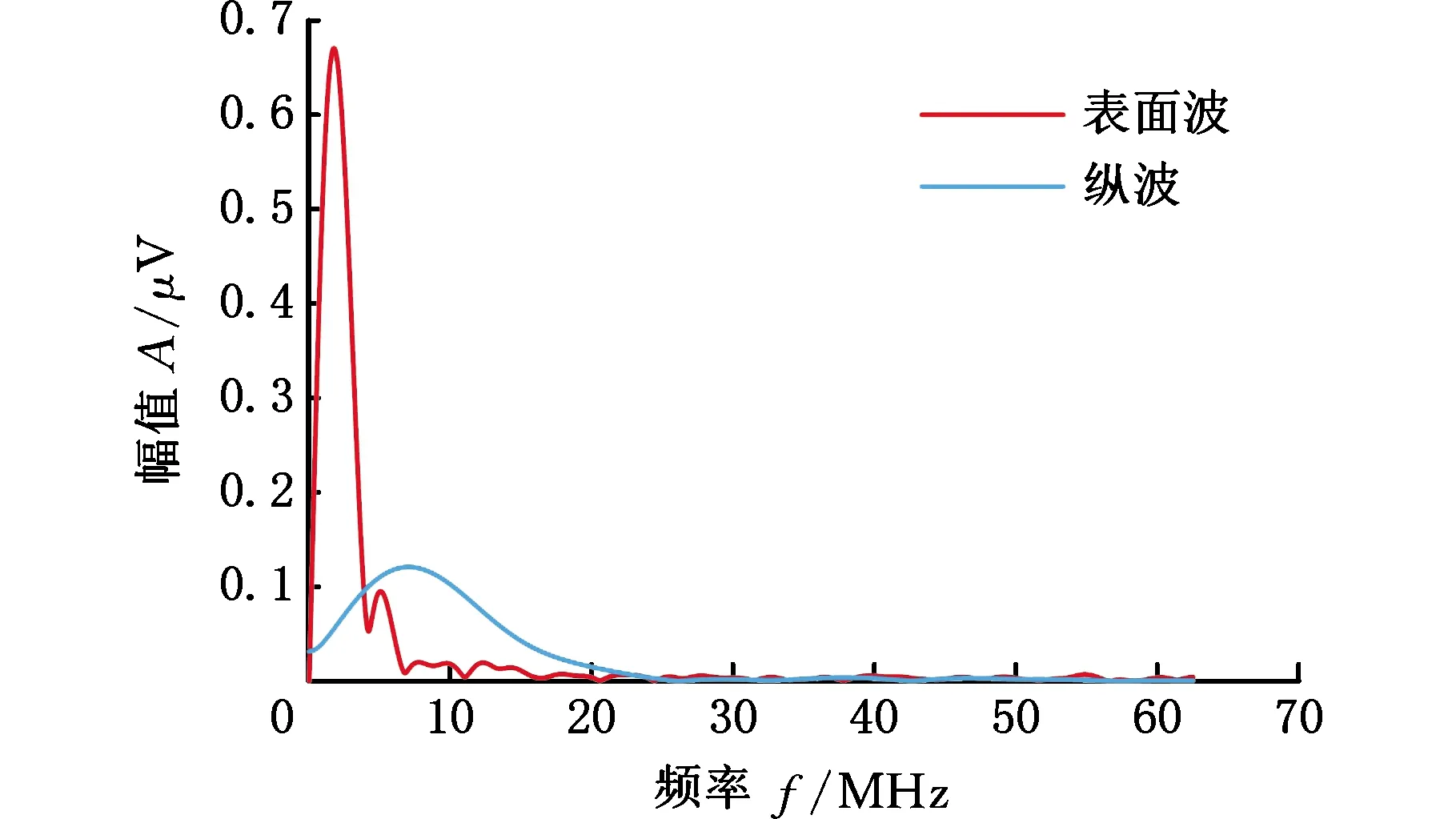

截取实验信号中的超声表面波和纵波信号,并对其进行去趋势、补零和快速傅里叶变换,得到的频谱如图8所示,可以看出,超声表面波和纵波的频率在频谱图上的分布不同,表面波频率主要分布在1.3 MHz附近,纵波频率主要分布在7.5 MHz附近。用小波包分解的方法将原始信号分解展开到不同的频带,再选取表面波和纵波所在的频带进行重构,从而实现超声表面波和纵波的分离和提取。

图8 表面波和纵波频谱图

原始信号的采样频率为125 MHz,且表面波和纵波的频率存在交叠部分,所以要尽量避免选取重叠部分的频带,故选取低于3.91 MHz的频带为表面波所在频带、5.86~15.63 MHz的频带为纵波所在频带进行表面波和纵波的提取。信号分离的小波包分解层数为6。根据超声表面波和纵波的波形特征,选用与超声波波形相似、可从原始信号中提取到更多超声信号能量的dmey小波基函数。

将存在耦合的原始信号(图7)进行小波包分解,并截去处理所得信号中的空气振荡波。由图9、图10可以看出,超声表面波和纵波在时域得到分离,有利于从信号图中直接读取在缺陷处反射的超声纵波的时域特征。

图9 分离得到的超声表面波

图10 分离得到的超声纵波

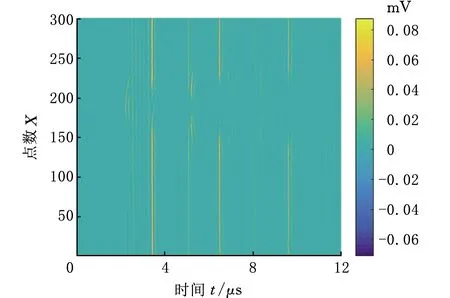

3.2 精锻加工试块结果分析

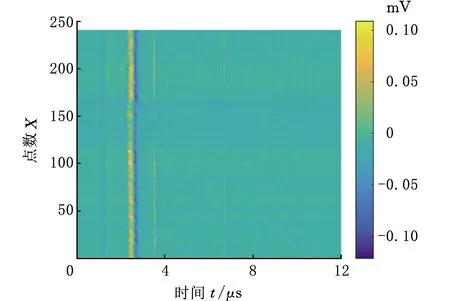

图11为采用2.3节实验方案在精锻试块中得到的原始信号的B扫图,可以看出,原始信号在时域内存在表面波和纵波的耦合,采用3.1的方法对原始信号进行信号前处理,提取到的纵波信号如图12所示。

图11 精锻试块B扫信号图

图12 精锻试块提取的纵波信号图

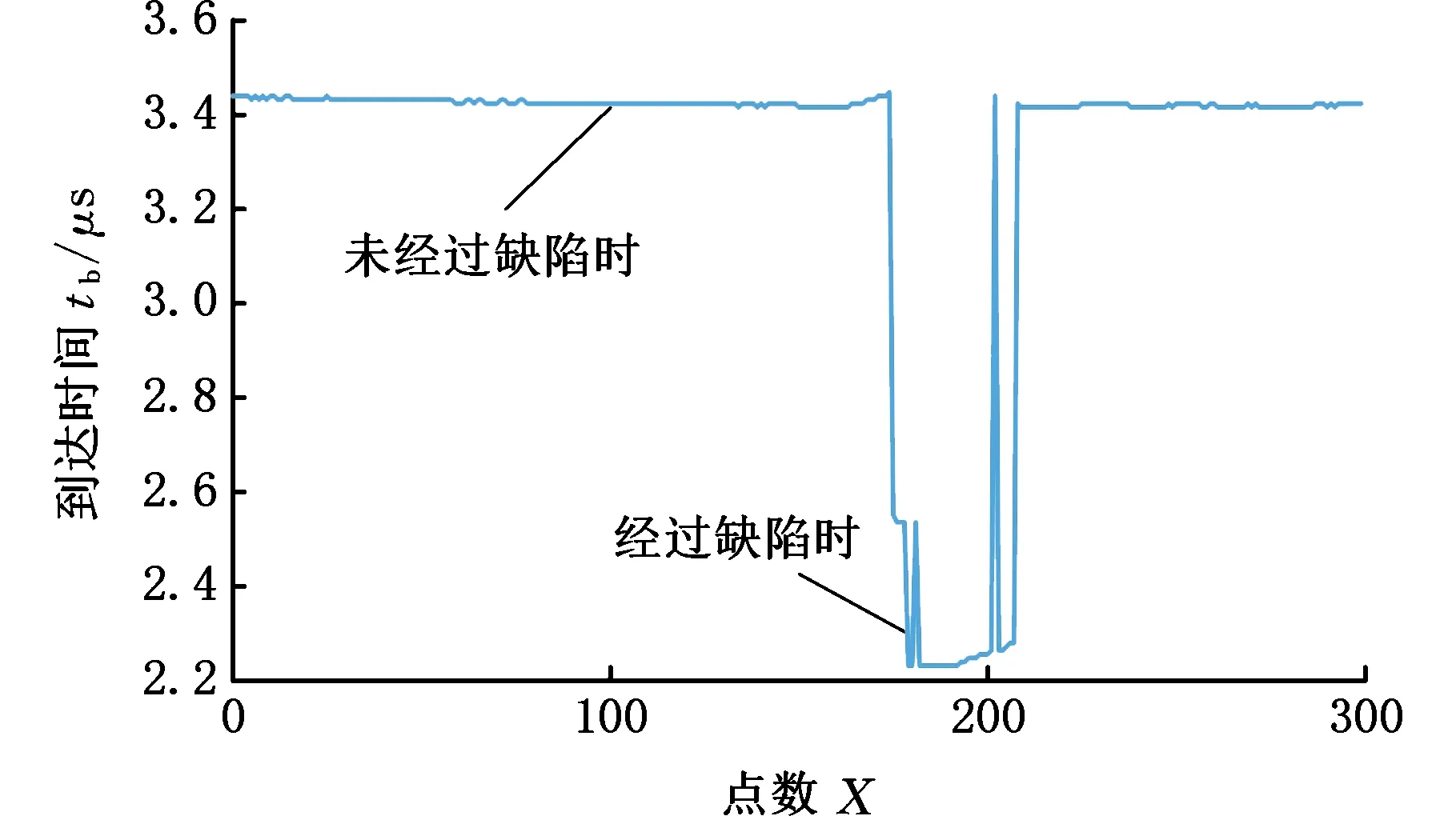

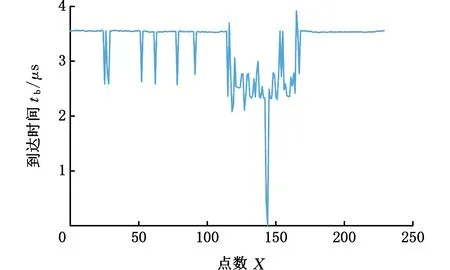

由图12可以看出,影响纵波时域特征提取的表面波信号被滤除,缺陷处反射的纵波信号更加明显。信号中第一次接收到的反射纵波的到达时间如图13所示,可以看出,当扫查不经过缺陷位置时,由于实验试块的板厚固定,所以纵波的传播时间相同,到达时间表现为一条平行于横轴的直线。扫查经过缺陷位置时,缺陷导致纵波的声程减小、到达时间变短。加工的试块缺陷底面为平面,扫查经过此处的纵波声程一定,故缺陷处的纵波到达时间也存在一个保持不变的稳定过程。纵波经过缺陷边缘时会产生衍射。衍射纵波的干扰使反射纵波的到达时间先缩短、后延长。

图13 反射纵波到达时间图(精锻试块)

t2取信号中经过缺陷处的纵波到达时间的众数。试块厚度一定时,纵波的底面反射回波到达时间也一定,故取未经过缺陷时纵波到达时间的众数为底面反射纵波到达时间t1进行计算。

由图13可知,扫查不经过缺陷位置时,纵波的到达时间t1=3.424 μs;扫查经过缺陷位置时,纵波的到达时间t2=2.232 μs。试块厚度d=10 mm,根据式(1)可得缺陷的埋藏深度L=6.109 mm。由表面缺陷深度4 mm可得缺陷的实际埋藏深度Lt=6 mm,则本次测量的绝对误差为0.109 mm,相对误差为1.81%。

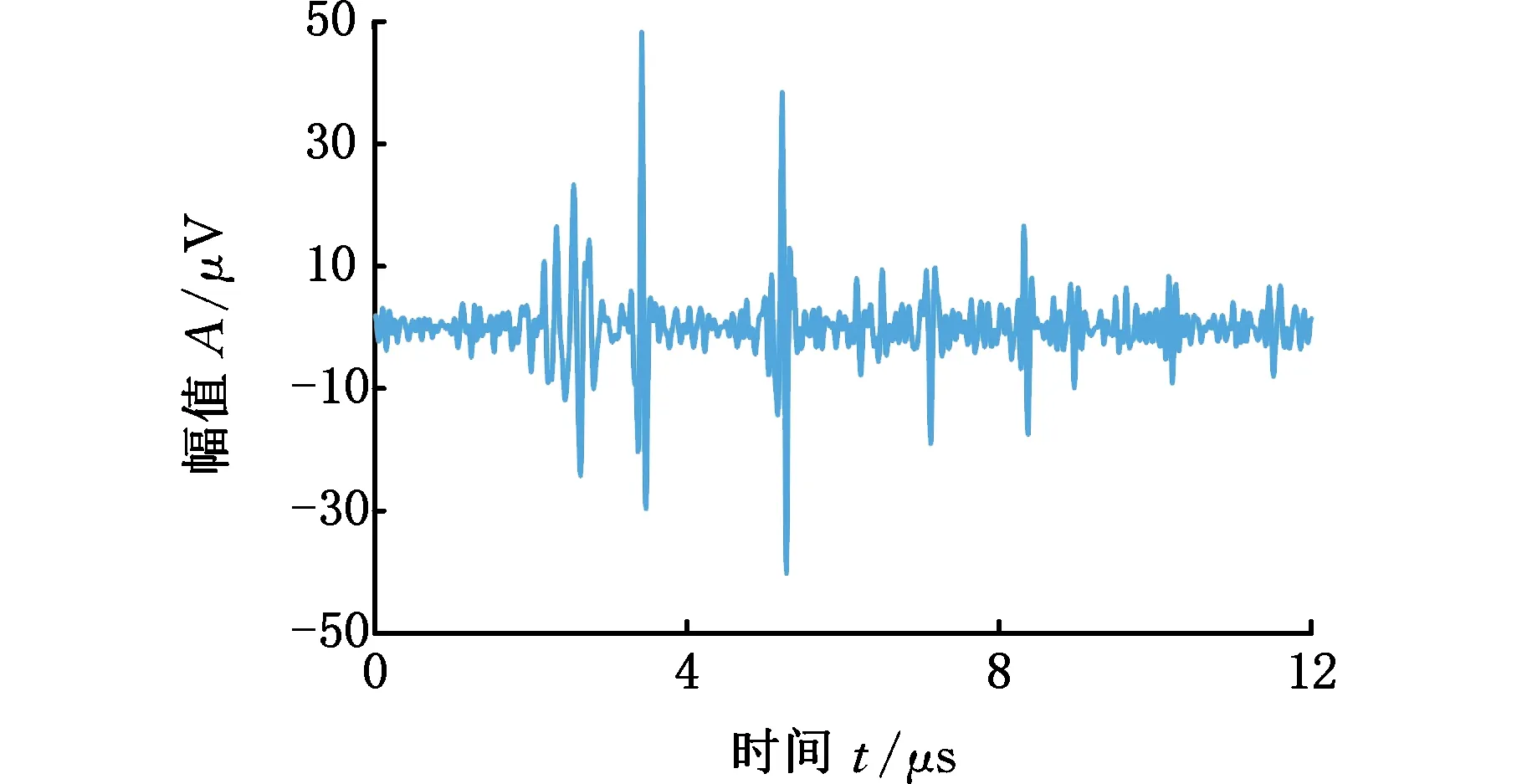

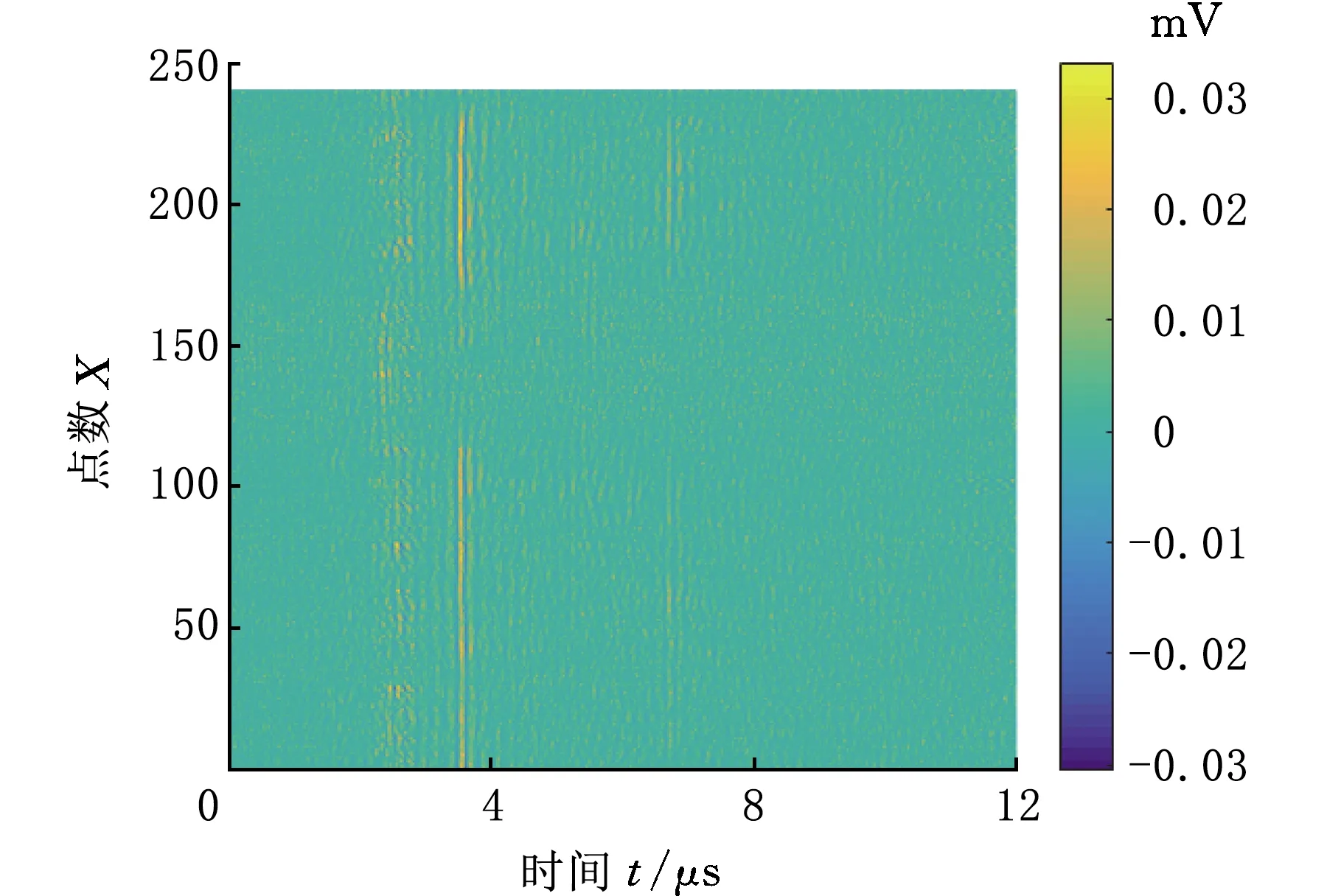

3.3 WAAM加工试块结果分析

采用2.3节的实验方案在WAAM试块扫查230个点,得到原始信号的B扫图(图14)。与传统试块相比,增材制造零件内部存在大量微小气孔,超声纵波在试块内部的传播过程中会多次反射和衍射,故信号图(图14)中只能清楚观察到第一次底面反射的纵波,不能清楚观察到纵波在底面多次反射的回波,且缺陷处的反射回波幅值较小,所以到达时间相比精锻件更难提取。

图14 WAAM试块B扫信号图

两种不同类型试块的未经过缺陷处的原始A扫信号如图15、图16所示。WAAM试块反射纵波的信号幅值相对较小、信噪比较低。纵波在试块内部传播时,增材试块内部组织的微小气孔使得纵波在传播过程中的幅值衰减大,纵波信号极易湮没在高频噪声中。

图15 精锻试块原始信号图

图16 WAAM试块原始信号图

经过缺陷时,纵波的反射波与表面波在时域内耦合,采用3.1节的方法对原始信号进行信号前处理,提取到的纵波信号如图17所示。

图17 WAAM试块提取的纵波信号图

由图17可以看出,信号前处理后,纵波反射波幅值明显增大,且可观测到缺陷处的反射纵波。表面波信号虽得到滤除,但由于缺陷处纵波反射回波幅值偏低,残余的表面波信号仍会对纵波时域特征的提取造成影响。提取信号中的一次反射纵波的到达时间特征如图18所示。

图18 反射纵波到达时间图(WAAM试块)

由图18可以看出,扫查经过缺陷时,纵波的声程变短,导致纵波的到达时间缩短。增材制造试块内部存在较多微小气孔,因此纵波在传播过程中会多次反射和衍射,信号时域特征的稳定性较差、信噪比较小,难以从提取到的纵波到达时间图中读取缺陷处的纵波到达时间。

通过分析反射纵波到达时间的规律,对提取的到达时间进行处理。由于未经过缺陷或经过缺陷的到达时间曲线均平行于横轴,故可以根据两个扫查点到达时间连线的斜率进行异常点的滤除。扫查无缺陷位置和缺陷位置时,纵波声程一定,纵波到达时间一定,纵波对应到达时间的连线斜率为0。当前后两点到达时间的连线斜率大于一定值(多次试验后,将斜率范围设定为-10~10)时,则后一个点被认为是异常点,将后一个点的到达时间修正为前一个到达时间,即斜率改为0。处理后的反射纵波到达时间如图19所示,可以看出,处理后,原反射纵波到达时间图中的信号毛刺被去除,可以精准快速地提取缺陷处反射纵波的到达时间。

图19 反射纵波到达时间处理图

取处理后的到达时间最小值为缺陷处反射纵波的到达时间t2;与精锻试块信号的处理相同,取纵波到达时间的众数为底面反射纵波到达时间t1。扫查不经过缺陷时,t1=3.536 μs;扫查经过缺陷时,t2=2.304 μs。试块厚度为10 mm,则根据式(1)可得缺陷的埋藏深度L=6.106 mm。缺陷实际的埋藏深度Lt=6 mm,则计算得到本次测量的绝对误差为0.106 mm,相对误差为1.76%。

4 结论

(1)激光超声检测系统采集到的含有多种模式的超声波信号中,超声表面波和纵波在频域内存在差异。

(2)依据表面波和纵波的频率差异,采用小波包分解的方法,将超声表面波和纵波分解到不同的频带内,实现二者的分离。

(3)激光超声扫查路径存在内部缺陷时,根据超声纵波在试块中传播路径的不同,提出缺陷埋藏深度的定量检测方法。精锻加工试块实验检测结果的相对误差为1.81%。

(4)将内部缺陷埋藏深度定量检测方法用于WAAM加工的增材试块,采用异常点滤除算法处理纵波到达时间特征,实现了增材制造试块内部缺陷埋藏深度的定量检测,检测结果的相对误差为1.76%。