汽车用PVC密封胶放置开裂优化实践

陈桂林,刘立东,陈文铨 (一汽-大众汽车有限公司,广东佛山 528000)

0 引言

汽车用PVC(polyvinyl chloride ,聚氯乙烯)密封胶通常由聚氯乙烯树脂、填料、增塑剂、增黏剂、稀释剂、触变剂等组成[1]。喷涂在汽车四门两盖折边上,主要起到防腐蚀作用,同时提供优良的外观[2-3]。

PVC密封胶喷涂工艺在涂装车间完成,流水线作业,喷涂完成后在烘干炉内固化。因流水线作业,当停产时,必然有部分车辆仍然停留在PVC密封胶喷涂线上,未能进入烘炉完成烘烤工艺。当再次启动生产时,放置在PVC喷涂线上的车将随车身流进入烘炉,完成烘烤固化。某涂装车间地处华南,夏季高温高湿,放置在喷涂线上的车身,烘烤后出现PVC密封胶表面开裂缺陷,且放置时间越长、开裂现象就越严重。PVC胶开裂不仅影响用户的感官体验,而且还可能影响翻边防腐性能,因此亟待解决。

1 原因分析

门盖的翻边处存在空腔,涂覆完PVC密封胶后的烘干过程中,空腔内的气体受热膨胀,导致PVC密封胶表面鼓起气泡[4]。严重时,气泡继续膨胀导致气泡开裂缺陷,这是汽车主机厂最常见的PVC密封胶开裂缺陷,如图1所示。本研究探讨的表面开裂缺陷与气泡开裂不同,其表面平整、无气泡鼓起形态,典型的缺陷如图2所示。

图1 PVC气泡开裂Figure 1 PVC bubble cracking

图2 PVC表面开裂Figure 2 Surface cracking of PVC

1.1 缺陷现场调查分析

在现场调查分析过程中发现,缺陷发生呈现以下规律:

(1) 缺陷多爆发在夏季,特别是阴雨天气,冬季几乎不会出现。

(2) 相同时间段,喷涂完PVC密封胶但未过烘炉固化的车身,放置时间越长,表面开裂缺陷数量越多,且表面开裂程度越严重。取PVC湿膜状态的车身在PVC喷涂线旁放置不同天数后,再过烘干炉烘干,统计四门两盖PVC密封胶开裂缺陷的数量,结果如图3所示。由图3可见,放置两天的车身,缺陷数为2个;放置7天的车身,缺陷数为17个。

图3 放置天数与缺陷数量关系图Figure 3 The relationshop between the number of days placed and the number of defects

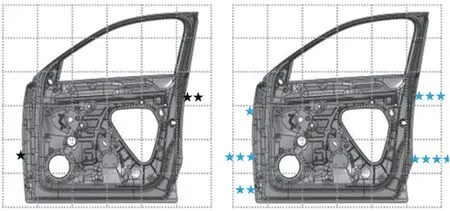

(3) 从统计数据上看,缺陷的位置分布与当周正常生产车身的PVC气泡缺陷位置基本重合。以右前门为例,如图4所示,左侧为周末在线放置两天的10台车身数据,右侧为当周随机选取的10台正常生产车身PVC气泡位置统计。通过对比发现,表面开裂缺陷的位置被PVC气泡发生位置涵盖。

图4 放置开裂位置(左)与PVC气泡数据对比(右)Figure 4 Comparison of cracking position(left)and PVC bubble data(right)

1.2 缺陷实验室模拟分析

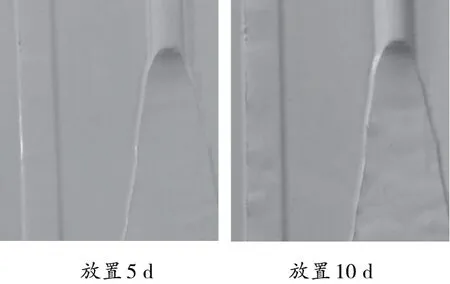

实验室模拟缺陷,在电泳板上涂覆PVC胶,在恒温恒湿箱中,于28 ℃、80 %相对湿度条件下放置5 d、7 d、10 d,然后按现场工艺条件烘干,均未出现表面开裂缺陷;但放置10 d时,表面出现鼓泡缺陷,如图5所示。选取易发生PVC气泡的一小段车门翻边,裁剪,在翻边处涂覆PVC胶,在恒温恒湿箱中,于28 ℃、80 %相对湿度条件下放置5 d,然后按现场工艺条件烘干,表面出现明显开裂,状态(与图2类似)。特别地,从胶条截面可看出外层疏松孔状结构,如图6所示。

图5 实验室模拟图片Figure 5 Laboratory simulation images

图6 胶条截面图Figure 6 Section diagram of rubber strip

综上分析如下,整个表面开裂过程为:门盖在翻边处存在空腔,烘干过程中,空腔内空气膨胀,导致表面胶受到不均匀应力;同时,PVC密封胶在放置时水分侵入,烘烤时体系内水分气化、膨胀,形成疏松结构,单位面积可承受外力降低。两者相互作用,导致PVC密封胶表面优先开裂,形成缺陷。

2 对策

针对上述PVC胶开裂原因分析,解决措施主要从两个角度出发,即降低外力损害和减少水分侵入危害。

2.1 降低外力损害

(1) 减少门盖翻边空腔。空腔的形成主要受三个方面影响:内外板间相对位置、涂胶过程和压合。空腔的控制是一个系统的过程问题,因此着力点是过程参数的监控。内外板相对位置主要通过抽检内外板尺寸,特别是翻边的长短,以及定位夹具的点检来控制。涂胶过程以标准样件为参照,抽检批量生产件,根据偏差开展后续分析。压合的评价指标为压合厚度,应特别关注压合镶块搭接处。最后,通过数字化的质量数据系统收集和共享气泡数据,及时反映过程参数监控的好坏。

(2) 提升材料的拉升强度。添加改性树脂,提升材料的拉升强度,特别是低温条件下的凝胶强度。现用品和改善品的凝胶曲线如图7所示。

图7 凝胶曲线对比Figure 7 Gel curve comparison

由图7可见,改善品可在更低温度下产生凝胶强度,从而有效提升材料抵御烘干初期气体膨胀的能力。在完全固化的条件下,现用品拉伸强度为1.8 MPa,改善品拉伸强度为2.0 MPa。用现用品和改善品各涂覆10台车身,在PVC密封线上湿膜放置两天后再烘干。统计表面开裂缺陷,现用品为2个/车,而改善品为0.7个/车。

2.2 减少水分侵入危害

(1) 改善材料抗吸潮性能。PVC密封胶通常加入一定量的CaO作为吸湿剂。通过改变CaO的含量验证其对表面开裂的影响。样品1和样品2中CaO含量分别为现用品的1.5倍和2倍。用现用品、样品1和样品2各涂覆10台车身,在PVC密封线上湿膜放置2 d后再烘干。统计表面开裂缺陷,现用品为1.9个/车,样品1为1.4个/车,样品2为1.5个/车。这说明通过提高吸湿剂比例可在一定程度上降低表面开裂缺陷,但效果有限。

(2) 控制环境温湿度。在PVC喷涂线上放置温湿度仪对温湿度进行监控,仪器每5 min自动记录当前温湿度数值。通过厂房制冷空调设定,控制PVC喷涂线上的温湿度。温湿度曲线如图8所示。

图8 温湿度曲线对比Figure 8 Comparison of temperature and humidity curves

停产时,正常关闭空调,平均温度27.4 ℃,平均相对湿度为81.8 %,车身在此条件下放置2 d,表面开裂缺陷为2个/车。通过厂房空调制冷控制温湿度,平均温度23.2 ℃,平均相对湿度73.4 %,此条件下车身放置2 d,表面开裂缺陷降至0.4个/车。虽然通过控制环境温湿度可大幅降低缺陷率,但导致能耗上升,因此只有在环境温湿度指标较高时,方建议启用此措施。

(3) 控制车身流。减少翻边空腔、提升材料拉伸强度和抗吸潮性能、控制环境温湿度,都可降低缺陷率;但随着PVC湿膜放置天数的增加,即使以上措施均采用,开裂缺陷率依然会影响生产。因此结合实际生产经验,建议停产4 d及以上时,最好拉空PVC密封线上的车身,从而从根本上规避掉PVC胶吸潮后烘干导致的表面开裂问题。

3 结语

探讨了PVC密封胶喷涂后湿膜放置,再次烘干时表面开裂缺陷的成因,即空腔应力和材料吸潮相互作用,导致PVC密封胶表面优先开裂。研究了减少门盖翻边空腔、提升材料拉伸强度、改善材料抗吸潮性能和控制环境温湿度4个方面对开裂缺陷的影响。通过综合运用以上措施,可将放置3 d以内的开裂缺陷率控制在0.2个/车以内。对于超过4 d及以上的停产,应通过车身流控制,规避掉吸潮后烘干导致的PVC表面开裂问题。