驾驶室磷化缺陷原因分析及解决措施

梁 阳,张 充,孙海豹 (陕西重型汽车有限公司,陕西西安 710200)

0 引言

涂装前表面处理的主要目的是增强涂层对被涂物表面的附着力、提高涂层对被涂物的防腐蚀保护能力、为涂层的平整性创造良好的条件,提高涂层的装饰性。

前处理过程是提高工件涂膜附着力、耐蚀性的关键环节,它直接关系到电泳涂装质量的优劣,影响涂装产品的使用寿命,而磷化则是前处理涂装中不可缺少的重要工序。工件经磷化处理后为电泳提供清洁的表面、提高电泳涂膜附着力以及提高工件的耐腐蚀性能。

通俗地讲,磷化就是将工件浸入到磷化液中,磷化液与金属表面发生化学反应,在工件表面上形成一层完整、均匀、致密的磷化膜。磷化质量受被处理钢材的表面状态、磷化液的管理和工艺参数的共同影响。磷化膜出现锈蚀、发彩、发花、斑纹、挂灰等质量缺陷,被称为磷化不良。

某公司涂装车间某段时间的被处理工件磷化不良率平均达到15.2 %,且呈持续上升趋势,超出车间的质量目标,极大地影响到被处理工件的防腐性能、外观质量和生产效率。下面对此问题原因进行分析,并提出相应的解决方案。

1 原因分析

为了更好地了解磷化不良的实际情况,首先对近3个月的磷化不良缺陷现状进行调查分析,发现影响磷化不良的主要缺陷为发花和锈蚀,占总缺陷的92.3 %,是造成磷化不良率升高的主要症结。对前处理的全过程进行分析,采取头脑风暴法对造成这一结果的各种原因反复讨论,最终确定了4个主要影响因素——脱脂液游离碱度低、表调液pH低、磷化上膜不均匀、磷化出槽喷淋压力小,并对各影响因素进行了逐一验证。

验证1:脱脂液游离碱度低。

采用对比法验证脱脂液游离碱度对磷化质量的影响,将游离碱度分为甲、乙两组,分别为:4.0~8.0、3.0~4.0。

验证结果表明:当脱脂液游离碱度低时,致使脱脂除油不彻底,易造成磷化膜锈蚀和发花,对磷化质量的影响显著。经过对脱脂液游离碱度检测记录的排查,游离碱度符合工艺要求,因此不是造成此次问题的主要原因。

验证2:表调液pH低。

采用对比法验证表调液pH对磷化质量的影响,将pH分为甲、乙两组,分别为:7.5~9.0、6.0~7.5。

验证结果表明:当表调液pH低时,磷化膜出现锈蚀,对磷化质量的影响显著。生产现场检测,表调液pH偏低,被处理工件表面出现发黄、白点等质量缺陷,因此表调效果不佳,是影响工件磷化不良的主要原因。

验证3:磷化上膜不均匀。

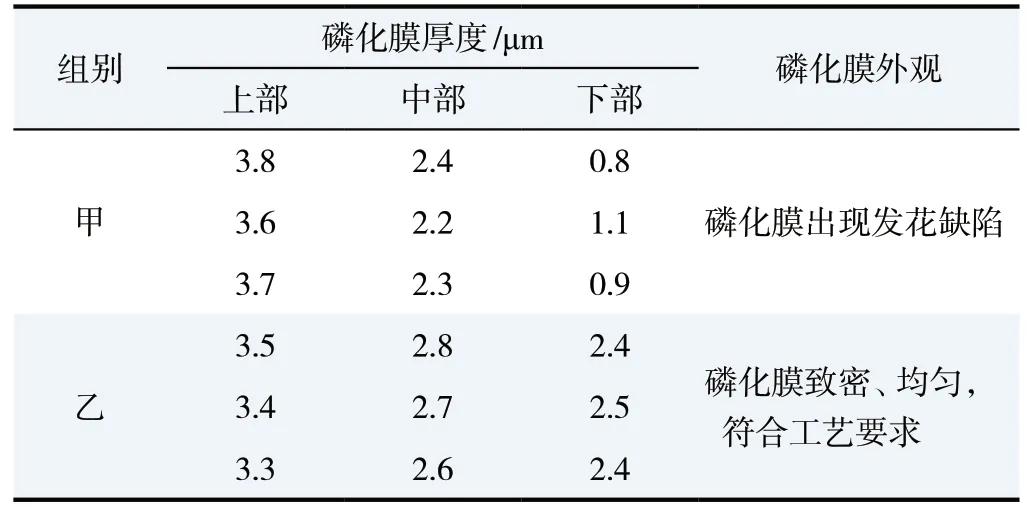

采用对比法验证磷化膜均匀性对被处理工件磷化质量的影响,结果见表1。

表1 磷化膜均匀性的影响Table 1 Influence of uniformity of phosphating film

由表1可见,工件各区域的磷化膜厚度差异大,磷化上膜不均匀,会造成磷化膜发花,对磷化质量的影响显著。现场检测被处理工件的磷化膜厚度,发现被处理工件各区域的磷化膜厚度分布不均,其中后围的磷化膜厚度不达标,是影响磷化不良的主要原因。

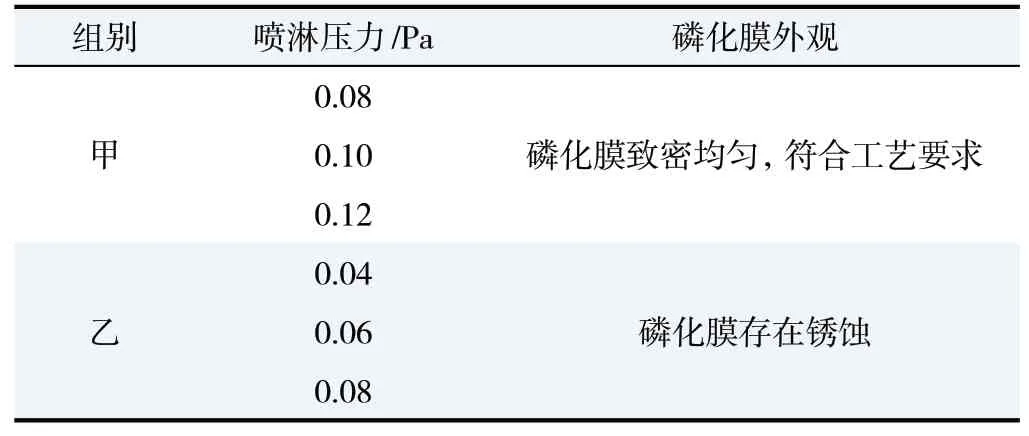

验证4:磷化出槽喷淋压力小。

采用对比法验证磷化出槽喷淋压力对主要症结的影响,将喷淋压力分为甲乙两组,结果见表2。

表2 喷淋压力的影响Table 2 Influence of spray pressure

表2结果显示,当磷化出槽喷淋压力小时,附着在工件表面的磷化液不能得到充分冲洗,造成磷化膜发花,对磷化质量的影响显著。根据现场记录,磷化出槽喷淋压力出现不达标现象,且存在局部喷淋不良或未喷状态,被处理工件表面未能得到有效冲洗,是影响此次磷化不良的主要原因。

通过上述分析,最终确定了造成此次磷化不良的主要原因是:表调pH低、磷化上膜不均匀、磷化出槽喷淋压力小。

2 改进措施及巩固方法

2.1 改进措施

针对上述验证的各因素,采用现场反复验证、正交试验等方法,对各项改进措施进行分步实施。

措施1:提高表调液pH。

验证中和剂、促进剂等碱性药剂对表调液pH的影响,制定添加标准,提升表调效果。根据现场的反复验证,最终确定:分别加入适量的中和剂、促进剂,按2次/周的频次添加,可将pH提高至7.5~9.0。

措施实施后,表调液的pH已达到工艺要求,同时被处理工件表面表调效果良好。

措施2:提升磷化上膜均匀性。

磷化膜的形成受总酸、游离酸、促进剂浓度的共同影响,针对这3个参数,采用正交试验法,设计出最优的参数配比,提升磷化上膜均匀性。因子和水平试验表如表3所示,采用3因子3水平的全因子试验,并制定出试验设计表,逐一现场验证,确定最优参数。

表3 正交试验因子表Table 3 Orthogonal test factor table

根据最终选定的参数,通过调整磷化剂、中和剂的添加量,使游离酸和总酸的点数分别控制在0.7~0.8、17.0~18.0;调整促进剂滴定泵流量,使促进剂浓度保持在2.8~3.5。

对策实施后,再次检测被处理工件不同区域的磷化膜厚度,磷化膜厚度均匀,外观致密,符合工艺标准。

措施3:提高磷化出槽喷淋压力。

某公司涂装前处理线使用的磷化出槽喷淋管路为二次加长管路,存在局部喷淋状态不良或未喷问题,造成被处理工件表面局部磷化液得不到有效冲洗。通过设计制作磷化喷淋调节系统,来提升磷化喷淋效果。选用轻便、易拆卸清理的PVC管路制作磷化喷淋调节系统,然后在原有喷淋管路上加装阀门,方便调节喷淋压力,使上下喷淋压力一致,保证被处理工件各区域得到充分冲洗。

2.2 巩固方法

为保持此次改善的有效性和持续性,在解决问题的同时制定了巩固措施。针对关键工序的工艺参数、设备运行状态制定《前处理和电泳过程排查记录表》,定期进行巡检排查,方便快速锁定问题点;总结前处理日常质量问题处理方法,编制前处理、电泳缺陷预防、控制与管理方法,并优化前处理过程参数的控制范围要求,用以指导解决现场质量问题。

3 结语

通过此次改善措施的实施,提高了磷化膜质量及被处理工件的防腐性能,同时降低了打磨工作量及辅料品消耗。在日常管理中,为确保生产的正常进行和获得稳定的磷化质量,生产现场必须对设备、槽液和生产环境进行严格的科学管理,并做好日常维护和运行记录,从中发现规律,及时找出问题并加以解决。