硫回收纯氧燃烧器旋流性能分析

刘 静,时明伟

(北京航化节能环保技术有限公司,北京 100176)

随着环保要求的升级,对SO2排放量及油品含硫量控制日趋严格。克劳斯硫回收工艺是一种以制取硫磺为目标的酸性气脱硫工艺[1]。在该工艺流程中,核心设备主反应炉燃烧器工作性能的优劣对整个工艺流程的硫回收效果尤为关键。约有三分之一的酸性气需要和氧反应生成SO2,生成的SO2再和H2S反应生成单质硫。所以对于主燃烧器来说,燃烧反应是欠氧反应,氧气的流量是需要按比例严格控制的。在运行过程中,不仅需要让酸性气与氧充分反应,还需要组织好未被氧化的酸性气与SO2生成单质硫的反应[2]。特别是近年来兴起的纯氧或富氧克劳斯工艺,由于纯氧或富氧的氧气浓度比空气高导致燃烧反应温度高,从燃烧器的设计和组织燃烧来说着火点的控制和火焰造型等问题对燃烧器的设计提出了更高的要求。

目前国内克劳斯硫回收工艺使用的主燃烧器中进口品牌有荷兰Duiker、加拿大HEC和美国Johnzink等[3],国内品牌有航天石化,洛阳瑞昌等。燃烧器主要分为两大类:半预混式和扩散式。其中,由于半预混形式在酸气和纯氧进入燃烧室之前部分掺混,反应速度快,燃烧火焰较扩散式短,运行更加稳定,所以具有更广泛的应用。

本文对纯氧半预混主燃烧器的核心部件旋流器进行了研究,通过数值模拟分析了不同旋流器对扩散和燃烧流场的影响,为旋流器的设计提供了依据,并给出了优化解决方案。

1 设计方法简介

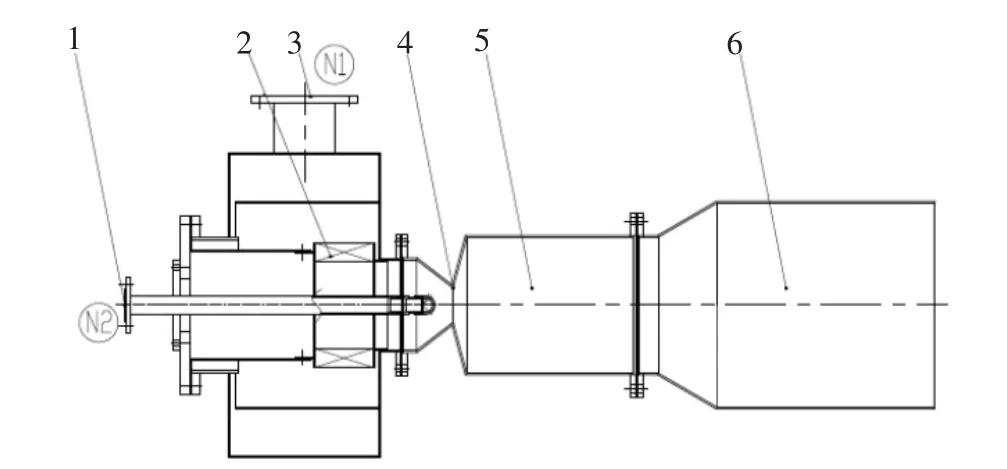

模拟的纯氧燃烧器结构如图1所示。图中N1口是酸气进口,酸气进入燃烧器后首先通过布风器分配均匀,然后经过旋流器,从旋流器流出后进入喉口,与纯氧进行着火前的预掺混。而N2口是纯氧进口,由于纯氧来气压力较高,一般采用喷枪的形式。纯氧通过喷头喷射,掺入酸气中,随着酸气的旋流进行混合,然后着火燃烧。

图1 纯氧燃烧器结构示意图

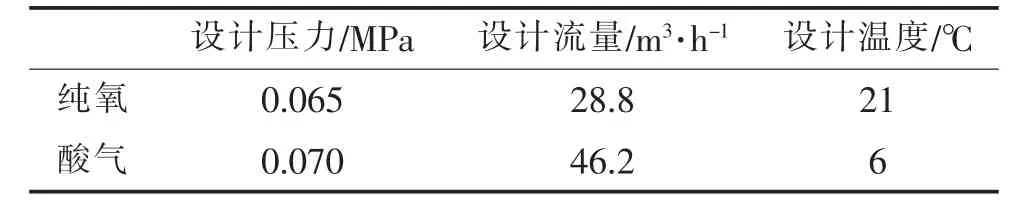

计算参数见表1。

表1 纯氧工况设计参数

2 数学模型及计算方法

2.1 旋流强度的定义

旋流器作为燃烧器的重要组成部件,主要的功能是使气流产生旋转,以加强物料之间的掺混。旋流器最重要的一个设计参数就是旋流强度。旋流强度是表征旋转射流的一个重要的无因次准则数,以气流切向旋转动量矩与轴向动量矩之比定义为旋流强度n[4]。

旋转动量矩M=ρQWtR

轴向动量K=ρQWaL

最终旋流强度定义为:

式中:ρ—气相密度,kg/m3

Q—气体流量,m3/s

Wt,Wa—气体切向速度和轴向速度,m/s

R—气流旋转半径,m

L—定性尺寸,πd0/8,m

d0—喉口直径,m

2.2 化学反应模型

主要考虑了以下化学反应[5]:

该工艺反应中,有三分之一的含H2S的酸性气先与O2反应,生成SO2。其余三分之二的酸性气与生成的SO2反应,生成单质硫。

2.3 计算建模

数值计算采用Fluent计算软件,流动计算采用基于压力求解的雷诺平均N-S方程,湍流模型采用Realizable k-ε模型,近壁模型采用标准壁面函数。化学反应采用EDC(Eddy-Dissipation Concept)模型。

为减少计算网格提高计算效率,将原模型简化为轴对称结构,取1/4为计算区域。网格采用四面体和六面体混合网格,总数约78万。对称边界采用周期性边界条件。

模型图和局部细节如图2所示。

图2 纯氧燃烧器建模图

3 结果与分析

对纯氧燃烧器在不同旋流强度条件下进行了数值模拟。首先进行了冷流状态下的掺混计算,在掺混计算结果满足收敛条件的情况下,加入化学反应模型进行计算,直到计算收敛。

3.1 冷流掺混计算结果

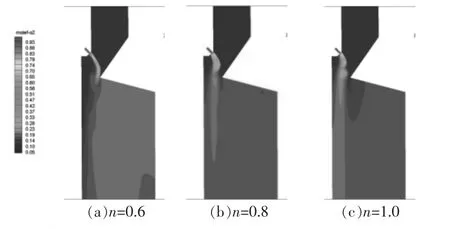

不同旋流强度下O2的摩尔浓度分布如图3所示。可以看出,旋流强度为0.8和1.0时的掺混效果更好,在流出喉口以后,整个流场已经基本掺混均匀。但旋流强度为0.6的算例结果显示,小燃室内仍然存在氧浓度分布不均匀的现象,掺混效果相对较差。

图3 不同旋流强度(0.6、0.8及1.0)下的O2摩尔浓度分布图

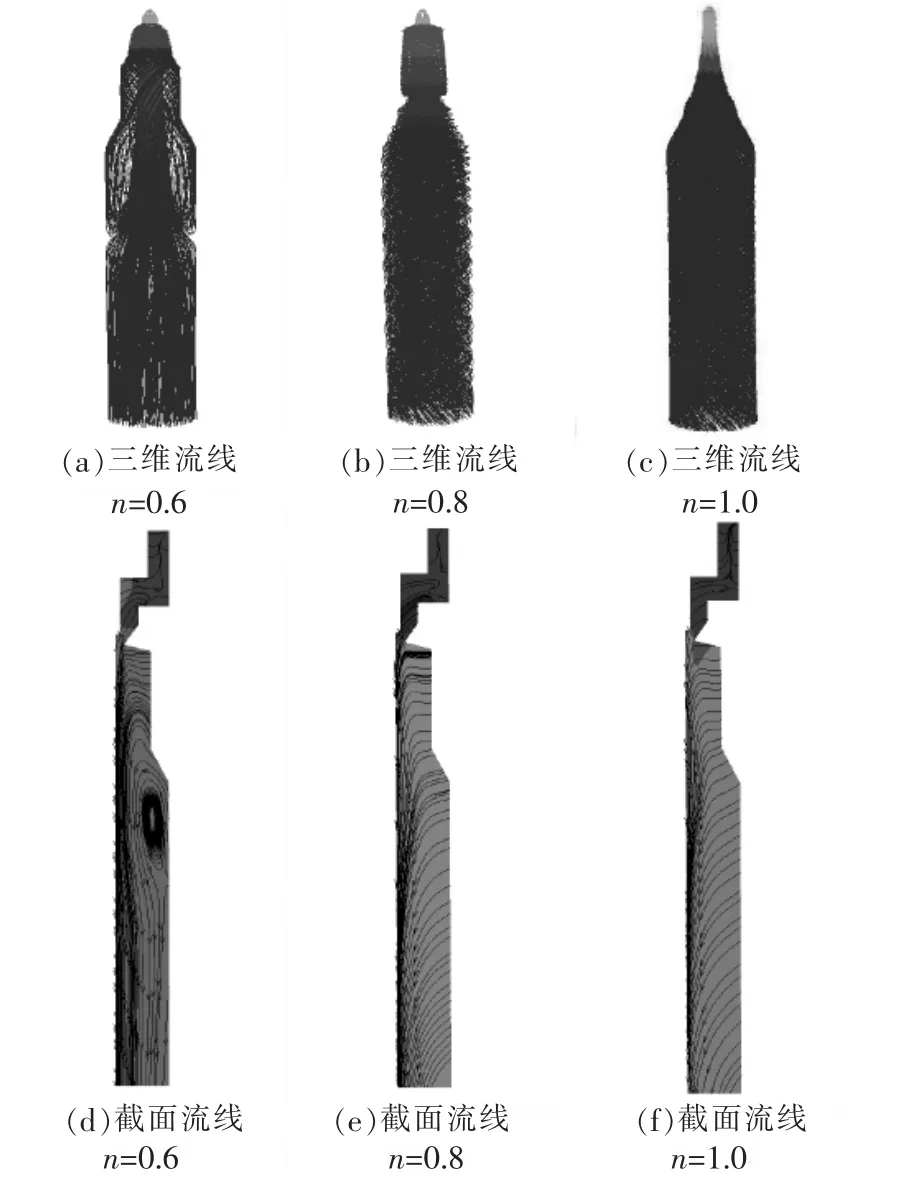

随着旋流强度的增大,流场中气流的旋转流动趋势逐渐增大。不同旋流强度下三维流线分布和截面流线如图4所示。从三维流线分布看,流场中流线的旋转程度不断增大。n=0.6的流场中,流线在出口处基本上速度垂直于出口截面方向,无明显的旋转流动趋势。n=0.8和1.0的出口速度流线与出口截面存在着一定的角度,明显存在着切向运动。

图4 不同旋流强度(0.6、0.8及1.0)下的三维流线和截面流线图

截面流线分布图中,从气流流动的充满度看,旋流强度越大,切向速度越大,气流在燃烧室内的充满度越高。n=0.6的流场中,燃烧室上部主流的充满度只局限于流场中心区域,周边空的区域存在一个弱的大回流区;而n=0.8的流场,只在小燃室内有一些回流;而n=1.0的流场在气流流出小燃室后,在炉膛内全部充满,流动的组织性较好。从掺混的角度来看,旋流强度越大,流场的湍流效应越明显,氧气与酸气的掺混程度越好。

3.2 化学反应计算结果

不同旋流强度下化学反应温度场分布如图5所示。可以看出,燃烧流场的稳定性与掺混流场是一致的。n=0.6的流场,由于掺混效果较差,出现火焰不稳定,甚至不能形成固定火焰面,且小燃室内靠近衬里壁面处的温度反而比中心更高,这种情况容易造成衬里损坏;而n=0.8和1.0火焰较为稳定。n=1.0的火焰高温区集中在炉膛中部,且长度较长,一直延伸到主燃烧室的锥段后。相对来说,n=0.8的流场温度分布更加均匀,且火焰长度较短,长度范围控制在小燃室内。

图5 不同旋流强度(0.6,0.8及1.0)下的流场温度分布图

小燃室接近出口位置(轴向Z=1.15 m)截面不同旋流强度流场中温度分布曲线如图6所示。可以看出,在小燃室出口处,不同旋流强度所形成的高温区分布不同。n=0.6的截面温度最不均匀,中心温度940 K,随着径向尺寸的增加,温度逐渐升高,一直升至1 250 K;n=1.0的温度峰值较明显,最高温度1 300 K,且整体温度水平都在1 100 K以上;n=0.8的温度峰值和低温区的差异最小,整体温度分布最均匀。

图6 不同旋流强度流场中轴向Z=1.15 m截面处温度分布图

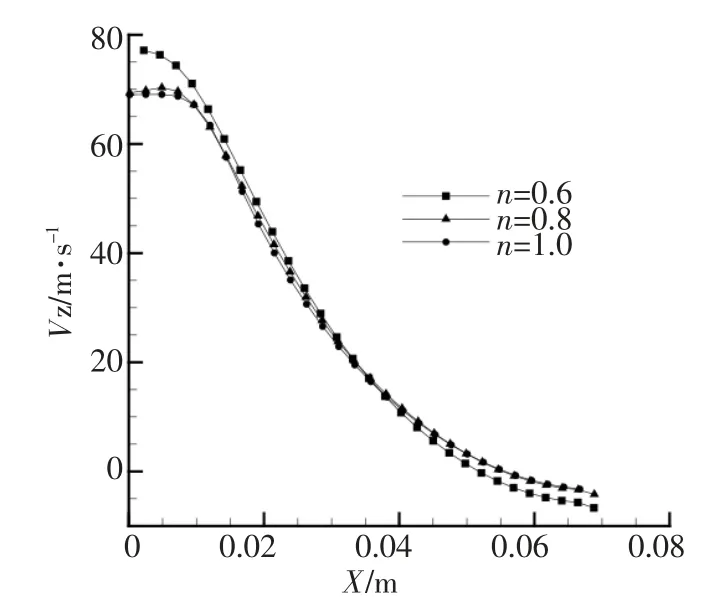

不同旋流强度流场中Z=1.15 m截面处轴向速度分布如图7所示。总体来看流场的轴向速度分布基本一致,均在70~80 m/s之间,且分布趋势为中间高,四周低。

图7 不同旋流强度流场中Z=1.15 m截面处轴向速度分布图

不同旋流强度下S单质浓度分布如图8所示。小燃室内S单质的生成与反应温度密切相关,温度较高的位置对应的生成的S单质的量较多。n=0.6时小燃室和炉膛内都有S单质分布;n=0.8和1.0的图中,S单质从小燃室到出口处,呈现逐步增多的趋势,化学反应是逐步进行的过程,这也与实际情况是相符的。

图8 不同旋流强度(0.6,0.8及1.0)下的S单质摩尔浓度分布图

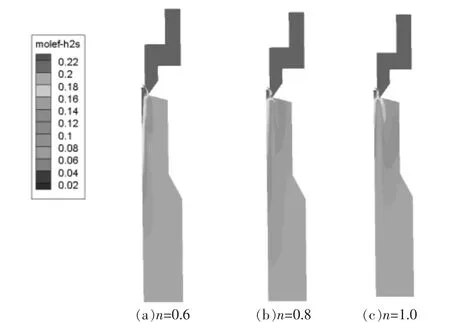

相对应的H2S摩尔浓度分布图中(见图9),参加反应的H2S从小燃室到炉膛出口逐步减少。

图9 不同旋流强度(0.6,0.8及1.0)下的H2S摩尔浓度分布图

对于燃烧器的设计过程,还需要考虑燃烧器的压降设计。酸性气在进入燃烧器后,经过一系列部件,气流的压力逐渐降低。部件中阻力最大的就是旋流器。对于三种旋流强度的压降计算结果见表2。

表2 不同旋流强度(0.6,0.8及1.0)下的压降

各旋流强度的压降随着旋流强度的增加而减小,但总体上数值差别不大。计算结果没有考虑摩擦阻力和局部阻力等加工因素。三种旋流器的阻力降范围均在4.3~4.4 kPa左右。

4 结论

对比研究了三种旋流强度的旋流器对硫回收燃烧器流场的影响。从掺混的角度看,旋流强度增大,有利于酸性气和纯氧的掺混,对整个燃烧室的流场流动形式有较大的影响。旋流强度越大,燃烧室流场的回流区越小,流动在燃烧室里空间利用越充分,越有利于促进掺混。从燃烧的角度看,低旋流强度(n=0.6)会在小燃室产生不均匀的温度分布区,甚至发生燃烧不稳定现象;旋流强度增高后(n=0.8,n=1.0)温度不均匀性减弱,整个燃烧更加稳定。流场中生成单质S的摩尔浓度随着燃烧温度的升高而增大。在相同的喉口流速条件下,旋流器的阻力随着旋流强度的变化不大,理论计算结果一般在4.3~4.4 kPa左右。从掺混过程、燃烧稳定性和化学反应等方面综合来看,推荐的旋流器的旋流强度在0.8~1.0之间。