焦炉煤气鼓风机的优化设计

李生耀

(山西焦化股份有限公司,山西 临汾 041606)

引言

鼓风机是焦化厂中以天然气或煤炭为原料制备焦炉煤气过程中的关键设备,其主要任务是为焦炉煤气的净化提供稳定动力。一般情况,可将焦炉煤气鼓风机安装于煤气初冷之后,也可安装于煤气净化流程末端。在实践生产中,常用的焦炉煤气鼓风机包括有离心式和容积式两种类型。据统计表明,焦炉煤气在生产中的能耗占比较大,其中由于设备效率较低导致无用功消耗较大[1]。因此,进一步提升焦炉煤气鼓风机的应用效率、扩大其工况应用范围以及保证其在实际使用中的安全性对于焦炉煤气净化工艺具有重要意义。本文将基于对焦炉煤气鼓风机内部流场分析的基础上对其几何结构参数进行优化设计。

1 焦炉煤气鼓风机内部流场数值模拟分析

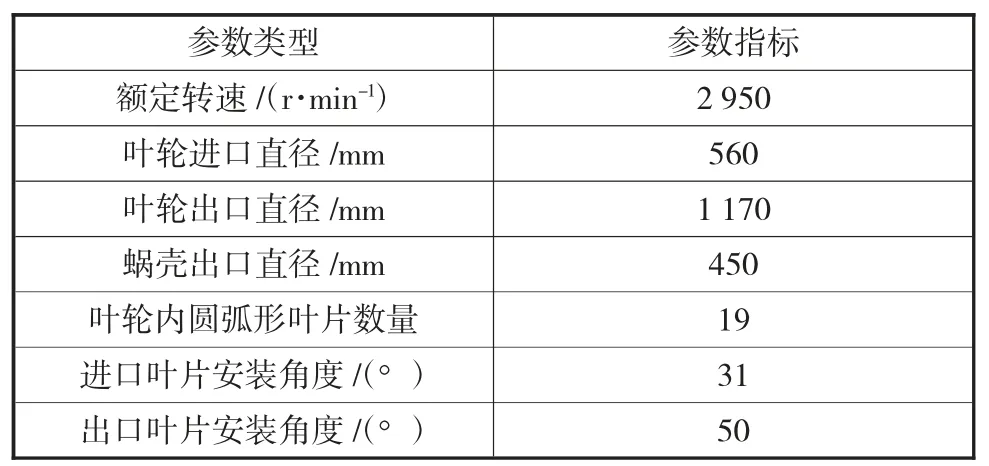

本文重点研究对象为离心式焦炉煤气鼓风机,该型鼓风机的具体参数,如表1 所示。

表1 离心焦炉煤气鼓风机关键参数

参照上述离心式鼓风机的关键参数基于Solid-Works 软件建立其三维模型,从整体上分为进口、出口以及蜗壳三部分。为了兼顾仿真时长和计算精度,合理设置仿真模型的网格数量尤为重要。综合上述因素,设定离心式焦炉煤气鼓风机叶轮进口网格数量为283 064,设定焦炉煤气鼓风机叶轮出口网格数量为228 646,设定焦炉煤气鼓风机蜗壳的网格数量为1 640 046。

仿真条件设置如下:仿真操作中设定设备的入口压力为101 325 Pa,温度设定为20 ℃;叶轮转速按照其额定转速计算。为保证仿真计算结果与实际生产的结构更为相似,设定设备表面壁厚度均为0.2 mm。

基于上述数值模拟计算模型,得出如下仿真结论:

1)仿真计算所得的模型在出口静压力值和多变效率值两方面的误差分别控制在3%和2%的允许范围之内,即说明所搭建模型是可靠的[2]。

2)在鼓风机全工况运行情况,焦炉煤气鼓风机叶轮内部的压力、速度以及温度变化处于平稳状态,具体表现为:叶轮正面所承受的压力大于反面,说明叶轮在做正功;蜗壳回流区域呈现了较为严重的回流现象[3]。

通过仿真计算,可以总结得出该型离心式焦炉煤气鼓风机叶轮和蜗壳的相互匹配性之间存在较大的优化空间。

2 焦炉煤气鼓风机的优化设计

通过上述仿真分析,本节重点对焦炉煤气鼓风机的叶轮内部参数和蜗壳进行优化设计。

2.1 焦炉煤气鼓风机叶轮内部参数的优化设计

鼓风机叶轮内部参数的优化重点从其转速、叶片数量、出口角度等方面对其在不同参数下整机的性能进行对比分析。

2.1.1 转速对鼓风机性能的影响

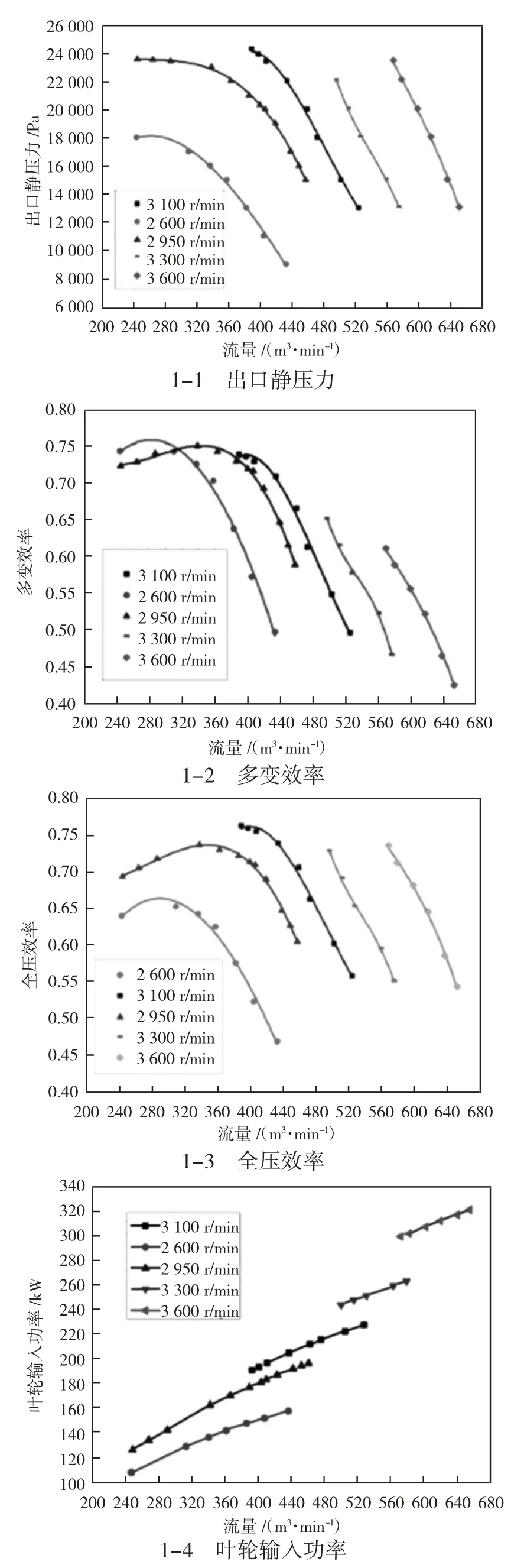

重点对焦炉煤气鼓风机叶轮转速分别为2 600、3 100、3 300和3 600 r/min 时设备的出口静压力值、多变效率、全压效率以及叶轮输入功率四类参数随着流量变化的情况进行分析。仿真结果,如第207 页图1 所示。

图1 转速对整机性能仿真结果

如图1 所示,当离心式鼓风机运行的转速越高,其对应鼓风机的各类参数的性能曲线越陡,说明焦炉煤气鼓风机稳定运行流量范围越小。因此,应保证焦炉煤气转速在额定转速范围之内运行,尽量不超过额定转速值。

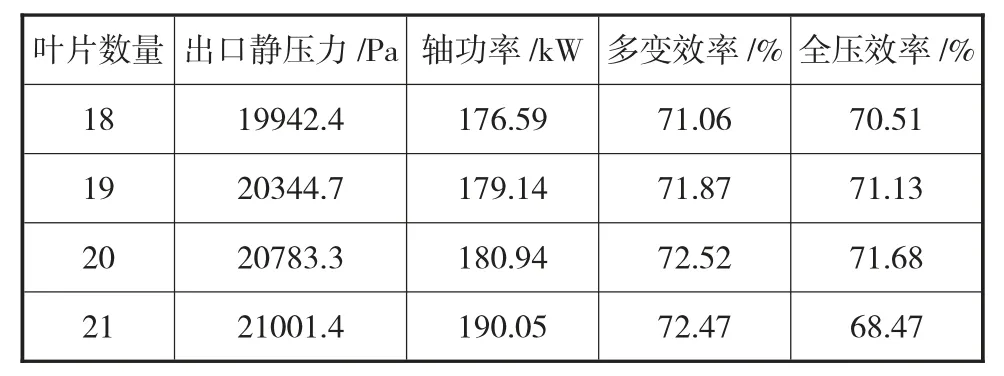

2.1.2 叶片数量对鼓风机性能的影响

重点对焦炉煤气鼓风机叶片数量分别为18 个、19 个、20 个和21 个时设备的出口静压力值、多变效率、全压效率以及轴功率四类参数随着流量变化的情况进行分析。鉴于本离心式鼓风机一般在400 m3/min的工况下运行,重点对流量为400 m3/min 的工况进行分析,仿真结果,如表2 所示。

表2 流量为400 m3/min 时整机的性能分析

如表2 所示,当叶片数量为20 个时,对应整机的轴功率、出口静压力、多变效率以及全压效率的值均高[4]。因此,将叶轮叶片数量设定为20 个。

同理可以得出:当叶片出口安装角度增大至57°时,焦炉煤气鼓风机的有效轴功率可增加11.83 kW,对应的出口静压力提升至1 847 Pa,多变效率和全压效率分别增加量为1.239%和0.532%。

综上所述,重点对焦炉煤气鼓风机的叶片数量和出口安装角度进行优化,优化结果为:叶片数量为20 个,出口安装角度为57°。

2.2 蜗壳的优化

针对鼓风机蜗壳的优化重点从蜗壳形状和蜗壳锥角进行优化,同样采用数值模拟手段。其中,将蜗壳形状优化为圆形或偏心结构,蜗壳锥角为35°和45°的情况进行仿真分析,并与原机型对比,对比结果,如表3 所示。

表3 不同蜗壳参数对应整机的性能对比

分别对比表3 数据可知,上述四种优化方式均能够明显提升焦炉煤气鼓风机的整体性能,进一步对比可知:圆形蜗壳和锥角为35°时整体性能为最佳。因此,针对蜗壳的优化将其形状改进为圆形,锥角改进为35°。

3 结语

鼓风机为焦炉煤气净化的关键设备,其工作稳定性直接决定焦炉煤气的净化质量和效率。目前,焦炉煤气鼓风机的实际使用的能耗较大,重点表现为其机械叶轮的无功能耗较大[5]。因此,本文通过对其叶轮内部流程仿真分析得出离心式鼓风机叶片和蜗壳的匹配性具有极大的优化空间,并通过仿真分析对其结构进行优化,得出如下结论:

1)当离心式鼓风机运行的转速越高,其对应鼓风机的各类参数的性能曲线越陡,说明焦炉煤气鼓风机稳定运行流量范围越小。因此,应保证焦炉煤气转速在额定转速范围之内运行,尽量不超过额定转速值。

2)当叶片出口安装角度增大至57°时,焦炉煤气鼓风机的有效轴功率可增加11.83 kW,对应的出口静压力提升至1 847 Pa,多变效率和全压效率分别增加量为1.239%和0.532%。

3)当叶片数量为20 个时,对应整机的轴功率、出口静压力、多变效率以及全压效率的值均高。

4)圆形蜗壳和锥角为35°时鼓风机的整机性能最佳。