单液滴撞击薄液膜后冠状结构的破碎过程

钟凯,秦静,2,裴毅强,卢莉莉,王煜乾,彭志军

(1. 天津大学内燃机燃烧学国家重点实验室,天津,300072;2. 天津大学内燃机研究所,天津,300072)

液滴撞击壁面的现象广泛存在于自然界、农业、工业等领域中。尤其是在工业领域,液滴撞壁更是被广泛地应用。例如缸内直喷的内燃机中的燃油喷雾液滴撞击活塞表面或缸套表面[1]。研究液滴撞壁现象,探索不同条件下的液滴撞壁过程及特点,全面准确地描述和解释液滴撞壁现象对于认识液滴撞壁过程的多项流体动力学机理具有重要意义。

根据壁面是否存在液膜,可将液滴撞壁现象分为液滴撞击干壁面和湿壁面。学者们针对单液滴撞击干壁面和湿壁面进行了大量研究。RIOBOO等[2-3]研究了不同物性液滴撞击不同粗糙度干壁面后的发展动态,分析了各工况下的铺展因子。BAI等[4]依据入射液滴韦伯数和固体壁面表面温度等参数,将液滴撞击固体壁面后的现象分为黏附、反弹、铺展、破碎、飞溅和沸腾引导的破碎以及伴随反弹的破碎7种类型。COSSALI等[5]研究水滴撞击薄水膜现象,定性分析了入射液滴韦伯数和液膜厚度对冠状参数及飞溅液滴尺寸的影响,结果表明韦伯数对于冠顶高度、直径和飞溅液滴尺寸的影响比液膜厚度的大,而冠状结构厚度仅随时间变化,与韦伯数和液膜厚度无关。BURZYNSKI等[6]针对高入射液滴韦伯数情况下,研究液滴撞击液膜后形成的冠状结构的破碎过程,并认为破碎过程中的孔洞出现是2种不稳定性作用的结果。在不同的入射液滴韦伯数、液膜厚度、液膜黏度条件下,液滴撞击壁面液膜后发生不同的现象。ZHU等[7]将其分为3类:稳定冠状、飞溅冠状以及剧烈飞溅冠状,根据液滴入射后是否发生飞溅产生二次液滴进行了研究,并通过临界韦伯数对是否产生二次液滴进行判断。但对于冠状结构破碎过程的进一步细分研究较少,不同破碎状态下产生的二次液滴的区别研究较少,这对于液滴撞击液膜模型的完善十分必要。

学者们对干燥表面上的液滴碰撞行为或同一类型液体的液滴与液膜之间的相互作用行为研究较多,对液滴撞击不同组分的液体薄膜的情况研究较少。此外,对于碰撞后液膜破碎的动力学特性的研究也很少。然而,这种情况在现实生活中很常见。在缸内直喷汽油机中,燃油喷雾撞击机油油膜表面。这种情况涉及2种液体之间的相互作用, 即燃油喷雾和缸壁上的机油油膜。PALAVEEV等[8-11]研究表明,当燃油喷雾撞击缸壁机油油膜时,缸壁上的机油溅入燃烧室,导致发动机早燃,甚至引发超级爆震。为了研究喷雾撞击油膜过程,首先要研究燃油液滴与机油油膜之间的相互作用。本文作者研究入射液滴与壁面液膜属不同组分且相溶的情况下,单液滴撞击薄液膜后壁面液膜的发展过程,对液滴撞击薄液膜后形成的冠状结构的破碎过程进行研究分类,并对不同破碎过程下产生的二次液滴进行定性分析,探究液滴韦伯数和液膜黏度对冠状结构破碎的影响。

1 试验装置与方法

试验采用激光诱导荧光法(LIF)对单液滴撞击液膜现象进行观察,研究撞击后产生的冠状结构的发展动态。试验系统如图1所示,使用激光器产生532 nm 波长的激光,该激光器前端装有鲍威尔棱镜与N2852-12光纤,可以产生15 mm厚度的扇形面激光,该扇形激光水平铺展在液膜正上方,液膜平铺在液槽中。采用高速摄像机(Photron,7 000 帧/s,1 024×1 024 像素,本试验中采用的是5 400 帧/s)以25°俯拍,高速相机前镜头用高通滤波片遮挡,过滤掉550 nm 波长的光,排出环境杂波干扰,以获得更纯净清晰的图像。

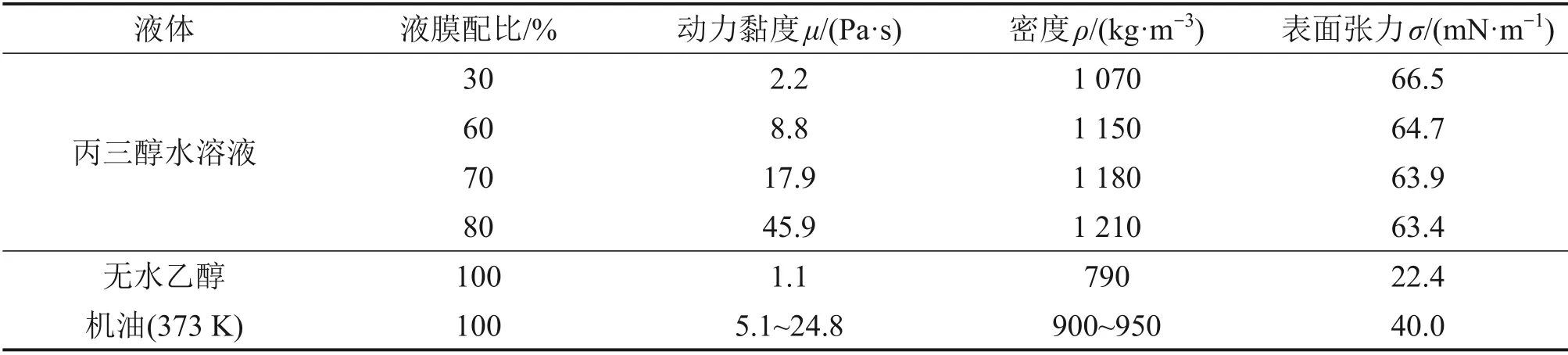

试验中,配置质量分数分别为30%,60%,70%和80%的丙三醇(甘油)水溶液,代表不同黏度的液膜。查阅物性表可知不同黏度下液膜的密度与表面张力较为接近,故本试验忽略不同配比的液膜密度和表面张力对液滴撞击液膜现象的影响。同时液膜中加入罗丹明B荧光剂。罗丹明B作为荧光剂,溶解于液膜中,其添加质量分数小于0.1%,同时保证不同质量分数的丙三醇水溶液中含有相同浓度的罗丹明B荧光剂,以消除染色剂浓度对拍摄图像的影响。试验前,通过与不含罗丹明B荧光剂的丙三醇水溶液对比,未发现罗丹明B对液体的物化性质有明显影响。表1所示为试验液体在常温常压(300 K,0.1 MPa)与机油(373 K,0.1 MPa)的物性参数。

表1 试验液体的物性参数Table 1 Physical parameters of experiment liquid

量纲一的液膜厚度h定义为

式中:H和d分别为液膜厚度和入射液滴直径。

针对液滴撞击湿壁面的研究,对于薄液膜的厚度有不同的定义。WANG 等[12]将量纲一的液膜厚度h<0.1 的液膜定义为薄液膜,MOTZKUS 等[13]认为h<1时为薄液膜。本试验中将薄液膜定义为h=0.1 的液膜。试验中通过控制一定面积平板的铺展液滴的体积来控制液膜的厚度。

试验中采用弗雷TYD01 高精密注射泵产生均匀直径的入射液滴,选取不同规格的针头,则可以产生不同直径的液滴。调节试验台左侧的升降装置,改变针头位置,从而改变液滴自由落体高度,进而控制液滴的撞击速度。通过组合不同的针头的规格和液滴的自由落体高度,可以实现自由调节液滴的韦伯数。

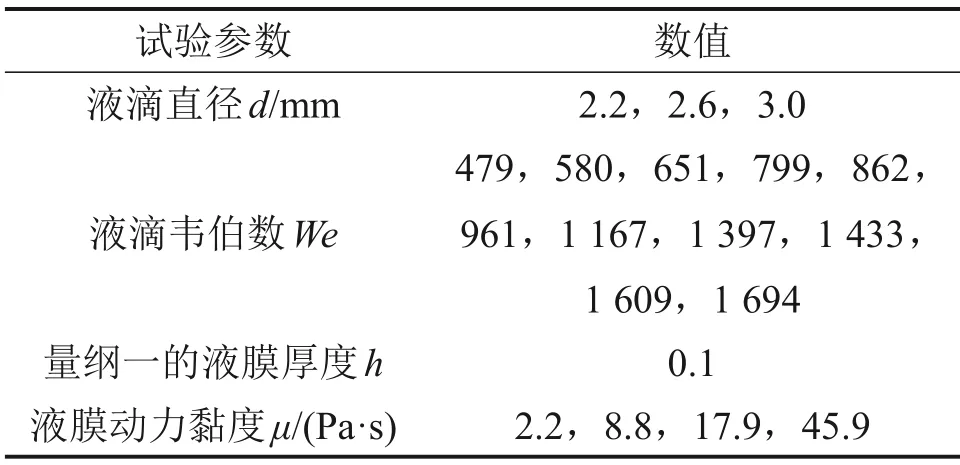

表2所示为试验工况,试验过程中保持常温常压环境,液滴韦伯数We定义为

表2 试验工况Table 2 Experimental conditions

式中:ρ,v,d和σ分别为入射液滴密度、入射液滴速度、入射液滴直径以及入射液滴表面张力。

2 破碎过程分析

2.1 飞溅破碎

液滴撞击液膜后形成的冠状结构以飞溅液滴的形态破碎如图2所示。在这一过程中,冠状结构在其冠状高度达到最高值后顶端形成多股射流,冠状结构由此发生破碎,形成二次飞溅液滴。

在冠状结构发展过程中,追踪记录冠状结构的冠状高度Hc和冠顶直径Dc,并对其进行量纲一化处理,其中量纲一的冠状高度H*=Hc/d,量纲一的冠顶直径D*=Dc/d。定义液滴撞击液膜时刻为起始时间,二次液滴出现时刻为冠状结构开始破碎时间,结果如图3所示。从图3可知:冠状结构的破碎时刻发生在冠状结构达到最大值时,这一特点符合WAL 等[14]提出的延时飞溅特点。当冠状结构开始破碎,二次液滴出现后冠状结构的高度会维持稳定一段时间。本文中将这一冠状结构破碎过程命名为飞溅破碎。当冠状高度达到峰值以后,冠顶的不稳定边界在最小阻力原理的作用下形成指状突起,并发展为射流,二次液滴飞溅到空间中,冠状结构开始破碎,伴随着冠状高度下降,射流之间的液体高度逐渐下降,直至冠状结构完全消失。形成的多束射流在空间中呈放射状分布。在冠状结构的冠状高度下降的过程中,整个冠状结构仍然能保持一个相对一致的高度,不同束射流之间分布间隔较为均匀,二次飞溅液滴空间中呈环状分布。冠状结构顶端的液体挣脱表面张力和重力的作用,飞溅成为二次液滴,在这一过程中,整个冠状结构的多束射流的形成过程几乎同步,其结果就是在空间中形成一个由飞溅液滴形成的液滴环。正是由于冠顶射流发展的同步性,第一批飞溅液滴出现开始,到第二批飞溅液滴出现结束,冠状高度会维持稳定一段时间(1.7~2.4 ms)。随着飞溅破碎过程的进行,第二批二次液滴脱离冠状结构形成飞溅的液滴,在空间中形成第二层液滴环。当后续的射流中液体动量逐渐减少后,便不能挣脱射流继续飞溅,在表面张力的作用下射流断裂形成链状液滴,一部分液体在重力的作用下回落至液膜表面,冠状结构的高度也快速下降。

在飞溅破碎过程中,冠状结构破碎形成二次液滴的规律性明显,呈批次出现,所形成的二次液滴在空间上呈现出较为均匀的间隔环状分布,同批次液滴环的间隔也较为均匀,所有的二次液滴在空间上呈现出放射状分布,液滴运动方向不相交,不存在二次液滴间的相互作用,同一批次的二次液滴直径较为均匀,并且相较入射液滴直径,飞溅液滴的直径也较小。

2.2 孔洞破碎

图4所示为孔洞破碎。从图4可知:在冠状结构破碎阶段,冠状结构内部出现若干孔洞,随着孔洞的发展,部分孔洞融合扩大,直至冠状结构完全破碎,本文将这一过程命名为冠状结构的孔洞破碎过程。液滴撞击薄液膜表面后,形成的冠状结构在发展过程中,内部出现了若干个边缘圆润的孔洞,并且这些孔洞在随着时间逐渐扩展。这些孔洞随着冠状结构的发展逐渐向冠顶方向移动,并且在移动过程中,初始较小的孔洞逐渐扩大,逐渐扩展到冠状结构的边缘,并且在发展过程中与周围的孔洞融合,进而形成更大的孔洞,从而导致冠状结构破碎。

冠状结构发展过程中孔洞的出现改变了冠状结构的破碎形式,对整个破碎过程和二次液滴的形成都造成了影响。当冠状结构发展过程中有孔洞出现时,冠状结构的破碎主要是由冠状结构内部的孔洞扩展和融合主导的,冠状结构顶部的液滴飞溅便不再是冠状结构破碎的主要因素。冠状结构中的孔洞出现位置的随机性和孔洞扩展与融合过程中的随机性,都使得破碎过程中形成二次液滴粒径的不均匀性增加。最终,当冠状结构完全破碎后,形成的二次液滴在空间中的分布如图4所示,所有的二次液滴在空间分布上相较飞溅破碎所形成的二次液滴更加紧密,并没有出现呈批次间隔出现的液滴分布现象,液滴在纵向高度上相较飞溅破碎也更低。

对于冠状结构破碎过程中出现孔洞的机理,THORODDSEN等[15]对液滴撞击液池过程后形成的冠状结构的破碎过程进行了研究,认为冠状结构破碎过程中出现的孔洞是由于Marangoni不稳定性导致的。BURZYNSKI 等[6]对高韦伯数(We=4 569)液滴撞击流动液膜的研究中也发现了孔洞的出现;MARSTON 等[16]在研究固体小球撞击液池的过程中,对撞击后形成的冠状结构顶部出现的孔洞进行了分析,认为撞击后产生的冠状结构中出现孔洞的原因主要是由于在形成的冠状结构中的存在小气泡,这些小气泡最终发展成为孔洞。针对小气泡的产生,LIANG 等[17]进行了数值模拟研究,发现由气体夹带后的空气塌陷是小气泡的主要成因,气体夹带造成的小气泡主要分布在液滴与液膜交线处。

对冠状结构中孔洞的发展过程的分析如图5所示。从图5可知:在液滴撞击液膜初期,液滴下部产生轻微变形向内凹陷,发生气体夹带现象,位于液滴与液膜间的夹带气体在压力作用下塌缩为数个小气泡分布于液滴与液膜的交界处,并且随冠状结构中液体的运动,逐渐向冠顶方向移动,当液体内部压力不足以将小气泡内空气密封时,小气泡在压差的作用下发生破裂,发展成为孔洞,如图6所示。

2.3 混合破碎

图7所示为混合破碎。从图7可知:液滴撞击液膜后形成的冠状结构发生剧烈飞溅,二次液滴通过飞溅脱离冠顶,同时冠状结构内部有孔洞出现,孔洞的发展也影响着冠状结构的破碎过程。液滴撞壁后形成的冠状结构破碎过程中,冠顶飞溅和冠状结构内部孔洞同时出现,并且都对冠状结构的破碎起着重要作用,本文将该破碎过程命名为混合破碎。

在图7所示的试验结果中,入射液滴韦伯数较高,液膜的黏度较小,此时撞击后产生的冠状结构形状较为不规则,冠顶边缘形状不是圆形,而是锯齿状,并且根据荧光强度判断,冠状结构呈现出褶皱状,厚度不均。在冠状结构的发展过程中就已经有二次液滴从冠顶脱离。由于入射液滴韦伯数较大,冠状结构的破碎过程十分迅速,在冠状结构内部形成的孔洞的发展相较孔洞破碎不充分,孔洞形状也更不规则,这时,冠状结构破碎后形成的二次液滴在双重作用的影响下,呈现出从上到下的链状分布,上部的二次液滴由飞溅产生,而下部的二次液滴主要由孔洞扩展融合导致的冠状结构破碎产生,分布位置较低。

根据试验结果发现,在混合型破碎中观察到冠状结构破碎产生的二次液滴中出现较大直径液滴的次数较多。使用ImageJ 软件对二次液滴粒径进行测量。相较飞溅破碎产生的最大液滴直径多在0.15d~0.18d(其中d为入射液滴直径),混合破碎中产生的最大液滴直径可达0.6d。对于单液滴撞击薄液膜产生二次液滴的过程,尤其是产生大液滴的现象是值得注意的。DAHNZ等[18]对增压直喷汽油机的早燃机理进行研究,认为喷雾液滴撞击机油油膜并对机油油膜稀释所形成的二次液滴进入燃烧室是发动机早燃的一个原因。尤其是直径较大的二次液滴,蒸发较慢,在燃烧室内存在时间较长,成分来源于燃料和机油油膜2 种不同的组分,飞溅到燃烧室内可能就会引发发动机的早燃。因此,探究单液滴撞击薄液膜后产生较大直径的二次液滴的机理是十分重要的。李翔等[19]运用相位多普勒激光测试系统(PDA)对喷雾撞壁后粒径粒速进行试验研究,发现喷雾撞击机油油膜后会出现一些“超大液滴”。在本试验中,基于单液滴撞击薄液膜的研究表明,液滴撞击薄液膜后的冠状结构发生的混合破碎是产生直径较大的二次液滴的原因。

图8 所示为混合破碎中的大液滴。从图8 可知:在混合型飞溅破碎的过程中,此时入射液滴韦伯数比图7中的入射液滴韦伯数小,冠状结构顶部的飞溅破碎进行较缓慢,冠状结构中的孔洞扩展和融合过程进行的时间较长,使得冠状结构内部孔洞破碎更加充分。孔洞破碎的部分冠顶射流失去的后续飞溅液体的来源,而孔洞融合的部分则会造成液体的汇集,这使得冠顶形成的射流分布间隔不再均匀。部分冠顶射流的液体十分集中,因而形成的二次液滴颗粒直径较大,在视野中显示为较大的亮点。同时,由于形成的二次液滴直径较大,并且有孔洞破碎的作用,二次液滴的形状较不规则,飞溅高度较低。由于孔洞的出现也使得冠顶出现的射流在方向上不再呈放射状分布,而是更加随机的分布,因而,在混合破碎过程中还观察到二次液滴之间的相互作用。

3 讨论

3.1 液膜黏度和入射液滴韦伯数对破碎过程的影响

根据上述分类标准,对获得的试验结果进行分类,结果如图9所示,由图9可见:液滴撞击薄液膜后冠状结构的破碎类型同时受液膜黏度和入射液滴韦伯数的影响。

在相同的液膜黏度条件下,冠状结构随着入射液滴韦伯数增加,由不破碎演变为飞溅破碎、孔洞破碎和混合破碎,液滴撞击薄液膜后形成的冠状结构破碎过程更加剧烈,更倾向于混合破碎。这是因为在较低的入射液滴韦伯数下,液滴速度相对较低,不足以发生气泡夹带现象,也就无法为小气泡的形成以及后续孔洞的出现提供条件。而随着入射液滴韦伯数进一步增加,入射液滴速度更大,为小气泡的出现提供了条件,同时液滴动量增大,从而导致冠状结构的飞溅现象更加剧烈,冠状结构呈混合破碎过程。

液膜的黏度对破碎过程有显著影响,在较高的黏度下,即使液滴韦伯数较高,撞击液膜后形成的冠状结构仍有可能不发生破碎,保持其结构的完整性。这是由于高黏度液膜内部剪切力较大,足以保持冠状结构稳定性以至于不破碎,而随着液膜黏度降低,液膜内部剪切力不足以对抗液滴撞的动量,冠状结构稳定性下降,破碎更加剧烈。在相同韦伯数条件下,冠状结构的破碎类型随着液膜黏度下降,逐渐演变为不破碎、飞溅破碎、孔洞破碎和混合破碎。

3.2 临界韦伯数

孔洞破碎作为飞溅破碎和混合破碎之间的中间状态,可以作为判断液滴撞击液膜后的冠状结构的破碎状态以及冠状结构破碎产生的二次液滴的特性的依据。文献[1]中总结了当前液滴撞击液膜后的临界数模型。当前模型多针对同种液体间撞击是否产生二次液滴进行预测,并且对于不同破碎形式的临界数研究较少。对孔洞破碎的出现时的临界韦伯数Wehole和冠状结构是否发生破碎的临界韦伯数Wec进行研究,用奥内佐格数Oh来表征液膜的物性,包括黏度、密度、厚度和表面张力。

对冠状结构破碎的临界韦伯数进行拟合:

对冠状结构孔洞破碎的临界韦伯数进行拟合:

通过给定的液膜的物性参数和入射液滴的韦伯数,可以预测液滴撞击液膜后是否破碎产生二次液滴以及冠状结构的破碎类型。当入射液滴韦伯数小于等于Wec时,冠状结构不破碎。当入射液滴韦伯数小于Wehole且大于Wec时,冠状结构发生飞溅破碎;当入射液滴韦伯数等于Wehole时,冠状结构发生孔洞破碎;当入射液滴韦伯数大于Wehole时,冠状结构发生混合破碎(见图10)。

4 结论

1)单液滴撞击薄液膜后形成的冠状结构的破碎过程依据其破碎特点分为3类:飞溅破碎、孔洞破碎和混合破碎。

2)气体夹带造成了液滴与液膜交界处的小气泡,小气泡伴随着冠状结构的发展发生破碎,在冠状结构中变成孔洞,从而导致冠状结构发生孔洞破碎。

3)在混合破碎的过程中,冠状结构破碎形成的二次液滴中出现大液滴的次数较多,这是由于在飞溅破碎和孔洞破碎的同时作用下导致部分射流液体来源集中,从而形成大液滴,并且在这种情况下发现有二次液滴间的相互作用。

4)液膜黏度和液滴韦伯数对冠状结构的破碎过程有显著影响,韦伯数增加和液膜黏度降低对破碎过程的进行有促进作用,破碎类型由飞溅破碎向孔洞破碎和混合破碎演变。通过临界数模型,可以实现对不同工况下的冠状结构破碎过程预测。