环缝钻车工作装置液压系统设计与仿真

(1.长安大学道路施工技术与装备教育部重点实验室,陕西 西安 710064;2.新乡航空工业(集团)有限公司;河南 新乡 453000)

0 引言

中国是世界上最大的煤炭生产国和消费国,我国的能源结构决定了煤炭在国内能源消耗比重中长期占据重要地位[1-2]。在公路隧道和铁路隧道掘进时,钻孔爆破主要以其成本较低、效率较高的原因成为首选[3]。环缝钻车是在隧道工作面中进行掘进的钻孔机械设备,隧道掘进机械的先进程度决定隧道掘进工作的效率[4]。目前国内环缝钻车正处在结构钻车的蓬勃发展的阶段,各种理论创新和结构创新的环缝钻车大都在设计研发中,新型的结构创新和理论创新往往伴随着明显的或者潜在的问题,如液压泵在换向时的压力冲击问题,本文将对环缝钻车液压系统进行建模,根据典型工况下的参数,分析仿真后液压回路特性。

1 环缝钻车液压系统设计方案

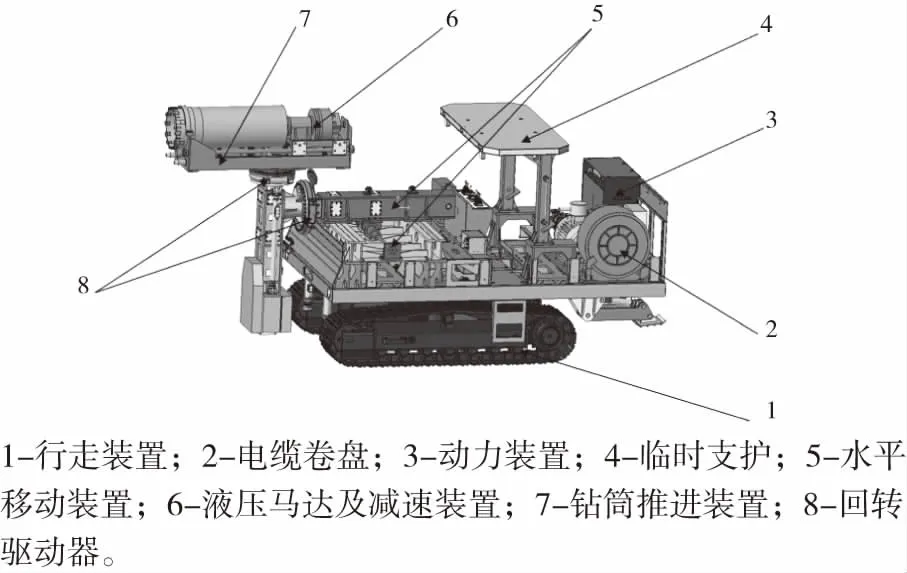

环缝钻车能够利用液压能在隧道断面实现钻车的行走、定位和钻孔的功能,主要由动力装置、行走装置、平移回转装置、推进钻削装置、临时支护、平衡装置、电缆卷盘、冷却装置以及其他辅助装置等组成。环缝钻车主要结构如图1所示。

图1 环缝钻车结构总图

环缝钻车对应的液压系统包括平移回转、推进钻削、行走以及其他辅助装置等液压系统。其中平移回转机构是钻车的定位机构,推进钻削机构实现钻车的钻削功能。

平移回转机构液压系统包括水平滑道装置液压回路,横向平移液压回路、纵向滑道装置液压回路和±180°回转液压回路、推进装置液压回路和±90°回转液压回路。这五个液压回路负责钻孔的定位,采用多路阀并联可满足独立动作和联合动作要求。推进钻削机构液压系统包括钻筒推进液压回路和钻筒回转液压回路;行走机构液压系统包括两个履带马达液压回路、两个前支撑液压回路和两个后支撑液压回路。采用防爆电机带动两个变量柱塞泵提供动力,一个泵主要给行走供油,且同时给推进钻削机构供油,另一个泵给工作装置供油。

2 推进钻削装置液压回路设计

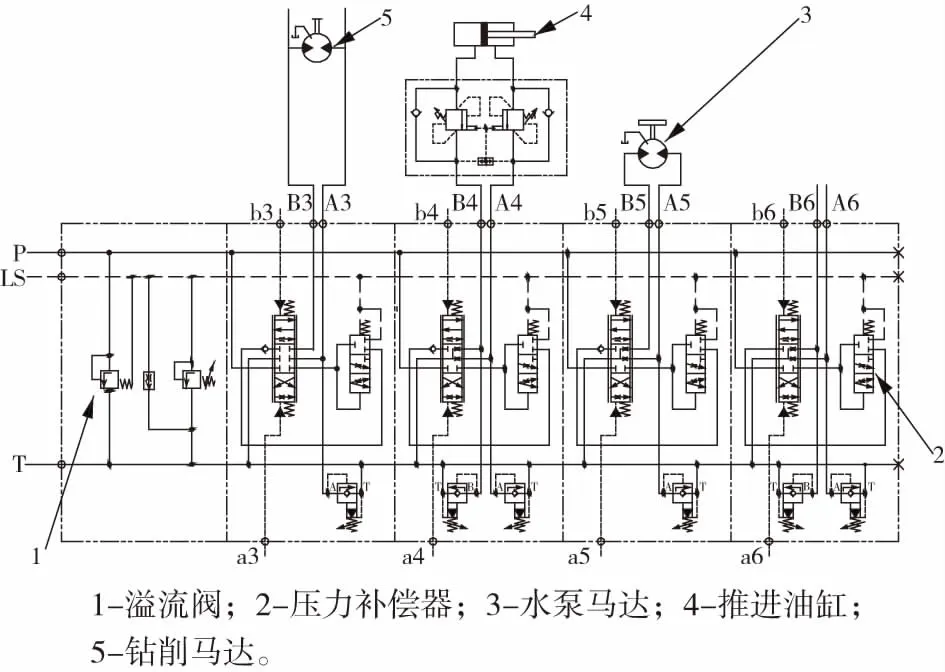

钻车工作性能的好坏取决于钻机结构稳定性、锚钻技术的可靠性以及液压系统的操纵性等[5]。推进器工作时,推进油缸和回转马达分别负责向前方进给位移和孔位的切削钻孔动作,推进钻削液压回路采用并联的方式。推进钻削动力不只由一个液压泵提供,行走泵也向钻削马达提供流量,两泵均为负载敏感泵,处理钻削马达遇到的不同的阻力矩。执行动作的方向通过多路液控换向阀进行控制。推进钻削装置液压回路原理图如图2所示。

图2 推进器液压回路原理图

在推进钻削液压回路中设置略高于回转马达和推进油缸回路中最高工作压力的压力,以提供足够的压力和流量保证。在钻削回路中设置双向平衡阀,可以防止造成有害的液压冲击与振动,可以有效的防止回转马达和液压缸的压力和速度不稳,抑制回路中的液压冲击和振动。

负载敏感回路和工作压力回路并联,调节负载敏感回路的流量可以间接影响工作回路的流量,进而调节回转马达或推进油缸的动作速度。由于推进油缸是正反两个方向运动,在进出口油路上都设置溢流阀作为稳压阀,保障回路压力稳定;回转马达只有进油口有最高压力,设置稳压阀,限制回路的最高压力,防止过大的负载。

3 液压回路建模及仿真分析

3.1 推进钻削液压系统仿真模型的建立

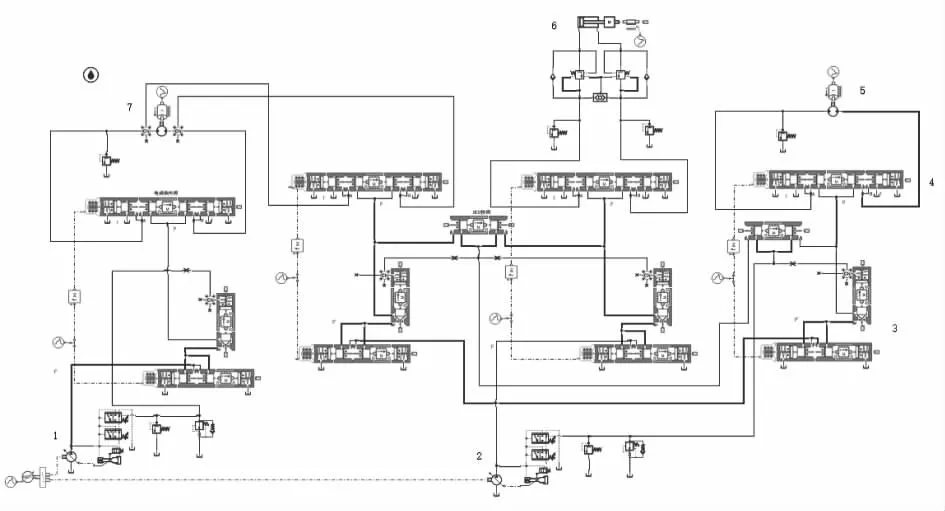

根据环缝钻车的液压系统原理图建立AMESim的仿真模型。仿真主要为了验证负载敏感系统的特性,即推进油缸进给推进、水泵马达冲洗以及钻筒钻削同时进行协同工作的特性。液压回路的仿真模型如图3所示。

1-钻削泵;2-行走泵;3-压力补偿器;4-电磁换向阀; 5-水泵马达;6-推进油缸;7-钻削马达。图3 推进钻削液压系统仿真模型

3.2 推进钻削液压系统仿真结果分析

推进钻削转置工作的稳定性体现在推进油缸的速度稳定和钻削马达转速稳定上。钻削马达作为最主要执行元件,在钻削中受到不稳定的负载压力,为了保证钻削效率,需要较大的流量,在仿真中设置切断控制的切断压力为33 MPa。设置油缸的质量和马达的转动惯量以及其他仿真参数,对钻削马达仿真和多个执行器联合仿真。得到钻削马达的运动特性曲线和执行器协同动作的压力和流量的变化曲线,仿真结果及分析如下所述。

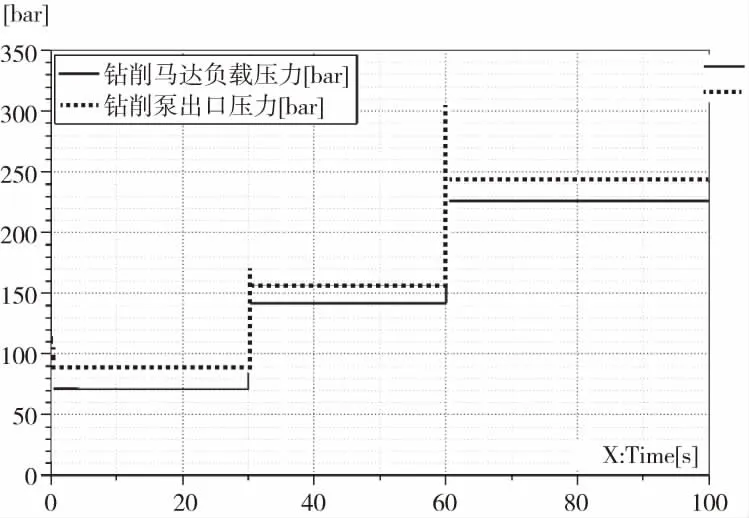

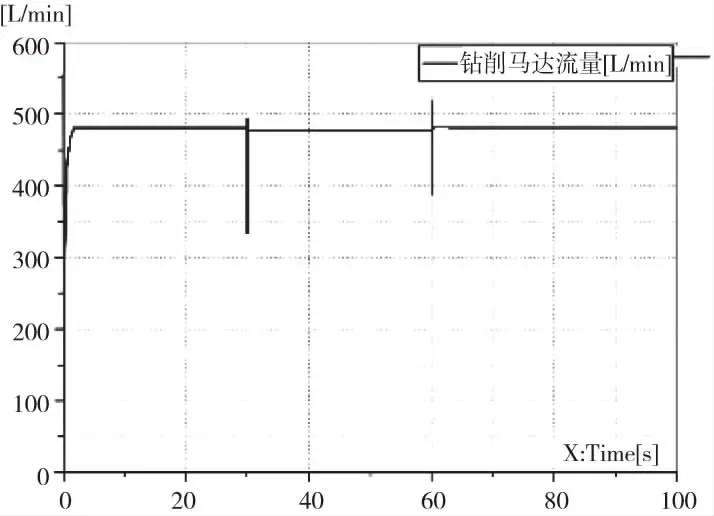

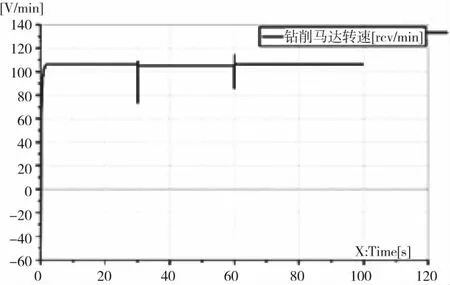

设定仿真时间为100 s,其中0~30 s外负载为5000 N/m、30~60 s为10000 N/m、60~100 s为16000 N/m,图4、图5和图6分别为钻筒钻削时系统的压力、流量和转速仿真曲线。

设置钻筒在30 s和60 s时受到的阻力矩发生较大的改变,模拟同一次钻削过程中,岩石的坚硬程度随着推进位移的增加出现不确定性变化。从图4可以看出,在推进油缸的进给中,钻筒阻力矩在岩石成分变动时遇到较大的波动,钻削马达的压力经过波动后稳定。岩石坚硬程度的变化直接反馈在钻削马达的钻削阻力矩,钻削马达的负载阻力矩反馈给钻削泵和对应的压力补偿器,反馈的压力结合液压泵的负载敏感功能,使钻削泵的出口压力始终比钻筒马达的压力高15 bar左右。从图5、图6可以看出,在岩石成分均匀时钻筒的流量和转速保持平稳,仅在阻力矩突变时产生短暂的波动,很快恢复平稳。验证了钻筒马达钻削的稳定性和压力补偿器的可靠性,即钻削液压回路具有很强的速度刚度。

图4 钻削马达压力曲线

图5 钻削马达流量曲线

图6 钻削马达转速曲线

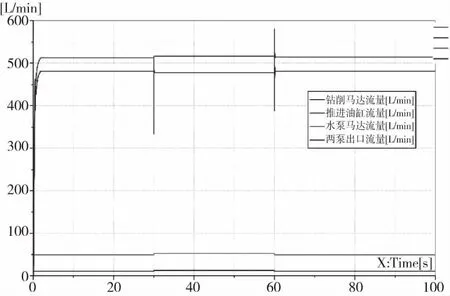

设置全程仿真过程设定具体工况为:水泵马达外负载全程不变,推进油缸负载在行程内固定,活塞杆行程运动完成停止工作,对三个执行元件协同工作的工况进行仿真。系统压力、流量响应曲线分别如图7、图8所示,在图3仿真模型中可以看出,钻削马达的压力反馈给钻削泵和行走泵,推进油缸和水泵马达的压力反馈给行走泵。在图7中可以看出,0~60 s期间,钻削泵的最高反馈压力为钻削马达,钻削泵出口压力始终比钻削马达负载压力高15 bar,行走泵的最高反馈压力为推进油缸的负载压力,行走泵的出口压力始终比推进油缸的负载压力高15 bar,实现了协同工作的负载敏感。在60~100 s时,钻削马达的压力为所有回路的最高反馈压力,钻削液压回路两者压差依然稳定在15 bar,推进油缸和水泵马达液压回路的最高反馈压力产生变化,因此行走泵的出口压力比较对象由推进油缸压力改变为钻削马达的压力,但两者的压差还是稳定在15 bar左右。

由此可以得出,泵的出口压力与所在回路中的最高负载的压力差受所在回路最大负载的影响,且压差由负载敏感阀的弹簧腔压力预定。在图8中,两泵出口流量之和始终等于三个执行器的流量之和,总流量整体比较平稳,每个执行元件的流量波动不大,且能很快地恢复稳定,对各执行器协同稳定工作的影响较小,到达了各个执行元件之间的运动相互独立,互不干扰的效果。

图7 系统压力响应曲线

图8 系统流量响应曲线

4 结语

本文首先依据环缝钻车的钻削机理和动作要求,设计了一种适应本钻车的推进钻削液压系统回路原理图,建立了工作装置液压系统的仿真模型。根据环缝钻车钻孔的工况,合理设置其工作参数,对钻削马达的变负载的动态性能的工况进行了仿真分析,证明设计的环缝钻车的液压系统参数基本满足工作工况要求。