网格应变分析在汽车尾门外板成型安全裕度的探究

黄敏鸫 韦贤毅 万永红 蓝先

摘 要:文章通过网格应变分析技术,采用BLD和BSUFD两种板料,对尾门外板零件进行成型安全裕度探究。通过成形极限图和厚度极限图系统的分析零件的冲压安全裕度。结果表明:BLD和BSUFD板料的安全裕度分别为19.3%和24.1%,两种板料的安全裕度均能满足实际安全生产的要求。网格应变分析结果对冲压质量控制起到指导意义。

关键词:网格应变分析 成形极限图 尾门外板 安全裕度

Abstract:Through the mesh strain analysis technology, this paper uses BLD and BSUFD two kinds of sheets to explore the molding safety margin of the tail outer panel parts. The stamping safety margin of the part is analyzed by means of the forming limit diagram and the thickness limit diagram system. The results show that the safety margins of BLD and BSUFD sheets are 19.3% and 24.1%, respectively, and the safety margins of both sheets can meet the requirements of actual safety production. The results of the mesh strain analysis are of guiding significance for stamping quality control.

Key words:mesh strain analysis, forming limit diagram, tail outer panel, safety margin

汽车白车身覆盖件主要采用薄板冲压成型工艺。目前汽车覆盖件随着汽车外观造型设计的复杂化趋势,对冲压质量的要求也越来越高。外覆盖件零件尺寸大、厚度薄、變形复杂,零件处于多种应变状态作用[1]。主机厂对于冲压车间的生产节拍要求很高,理论最高可达到一分钟12冲次,这就对冲压的工艺设计和安全裕度提出了很高的要求。

项目前期的冲压成型CAE分析也难以模拟冲压过程中的所有影响因素[2],造成仿真分析结果与实际冲压生产存在一定差距,不能直接作为批量零件冲压的监控手段。网格应变分析技术通过在板料表面电化学刻蚀网格,可以直接测量分析出成型区域网格点的主应变、次应变值,通过成形极限图(FLD)和厚度极限图(TLD)可以得到零件实际的安全裕度值,对于AutoForm仿真分析及现场质量控制起到指导性作用[3]。

1 网格应变分析原理

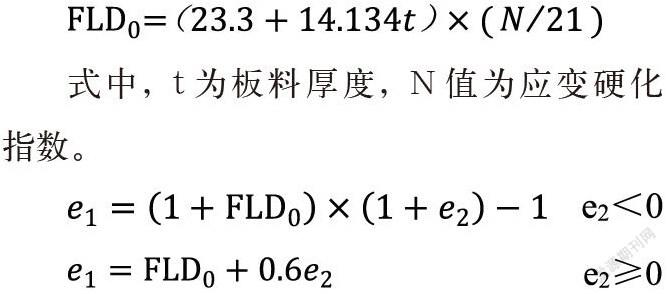

板料在冲压过程中主要承受平面应力或者三向应力的作用,e1、e2、e3分别表面主应变、次应变、厚度应变,根据体积不变原则,存在e1+e2+e3=0,因此只需测量出主应变和次应变的数值即可得到厚度应变的数值。成形极限图主要由Keeler[4]和Goodwin[5]等人与20世纪60年代提出的概念。实际数据处理时,基于Keeler公式直接成形极限曲线FLD,对于汽车外覆盖件,常用的Keeler公式表达式为:

式中,t为板料厚度,N值为应变硬化指数。

图1为成形极限图FLD的示意图,通常把超过FLD曲线上方的应变点定义为开裂风险点,当应变达到这个区域时零件就会发生开裂。FLD和FLD-10之间临界应变区域,这个区域的应变点可能会存在开裂风险。FLD-10以下的区域定义为安全区域,这个区域的应变量属于安全范围。

2 零件成型网格应变分析

2.1 冲压板料性能

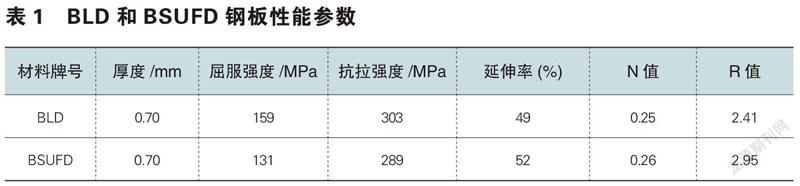

本次冲压使用的钢板材料是来自宝钢的BLD和BSUFD牌号钢板,两个牌号材料均为无间隙原子钢(IF钢)系列,是汽车外覆盖件冲压常用的材料。BSUFD为最高等级牌号,从表1可知,BSUFD牌号材料的延伸率、N值、R值均比BLD的高,屈服强度和抗拉强度比BLD低,说明BSUFD具有更高的冲压成型性能和冲压安全裕度。

2.2 网格印制及零件冲压

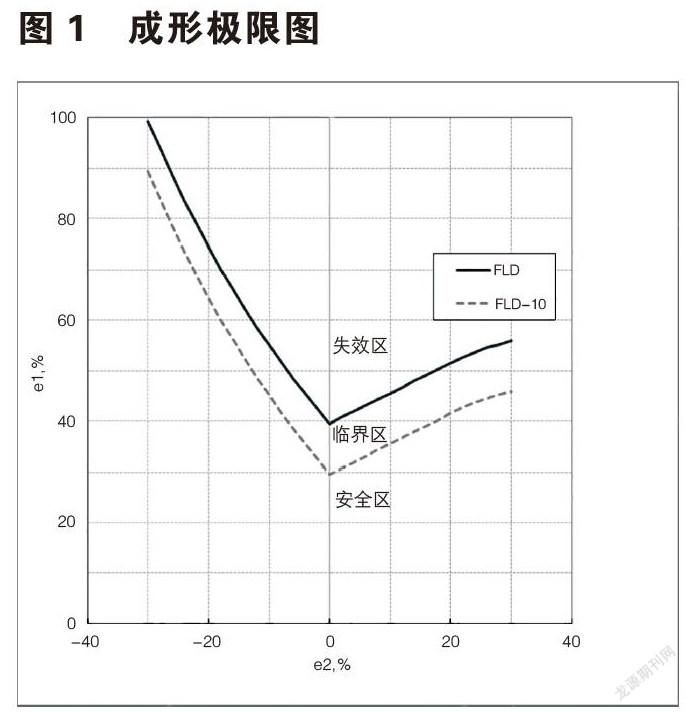

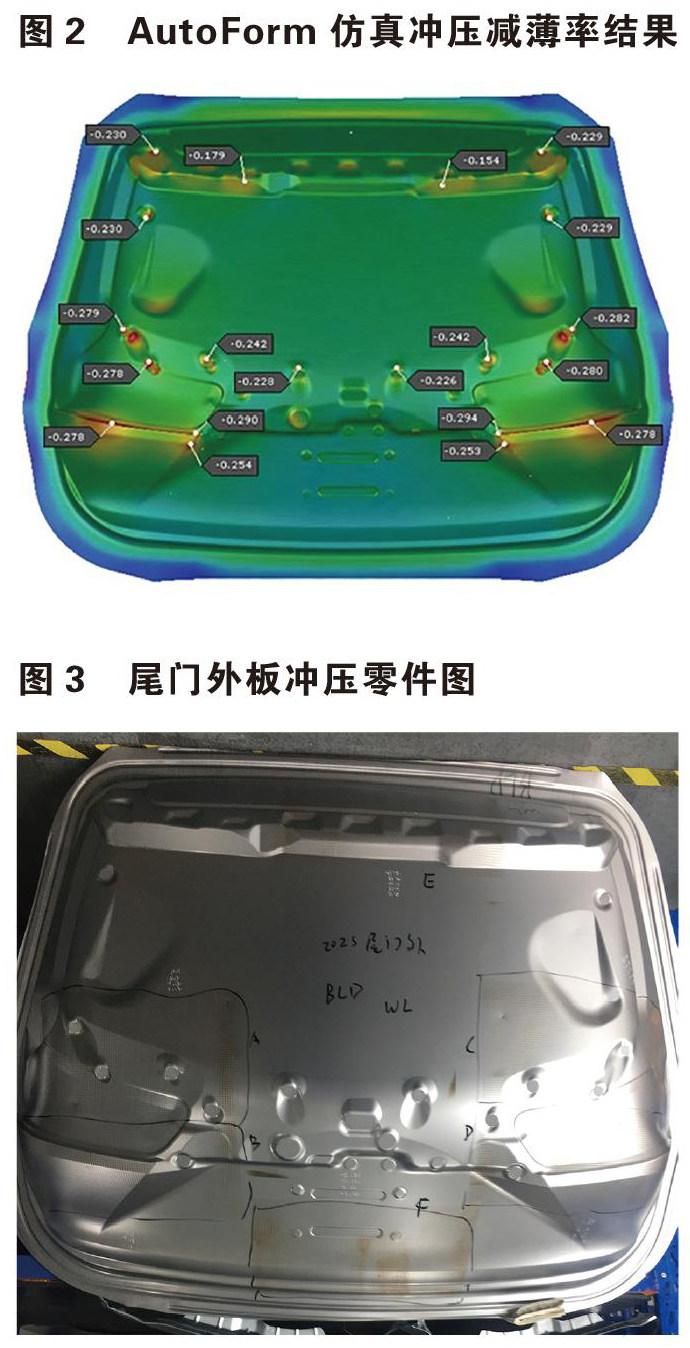

基于图2的autoform仿真的厚度减薄率分析结果,针对减薄率较大的区域,设计印刷A-F六个区域的网格,如图3所示。首先用浸有清洗液的抹布将板料表面的防锈油膜或其他污渍擦拭干净,使用连接板件连接线把网格应变仪电源和板料相连,在设定区域铺上5mm规格的网格模板,再铺上一层毡垫。通电后,再电解液的作用下,在板料表面电化学刻蚀出一定深度的网格。刻蚀好网格的板料表面需要涂上一层防锈油,防止板料生锈,同时可以改善板料表面的冲压摩擦系数。

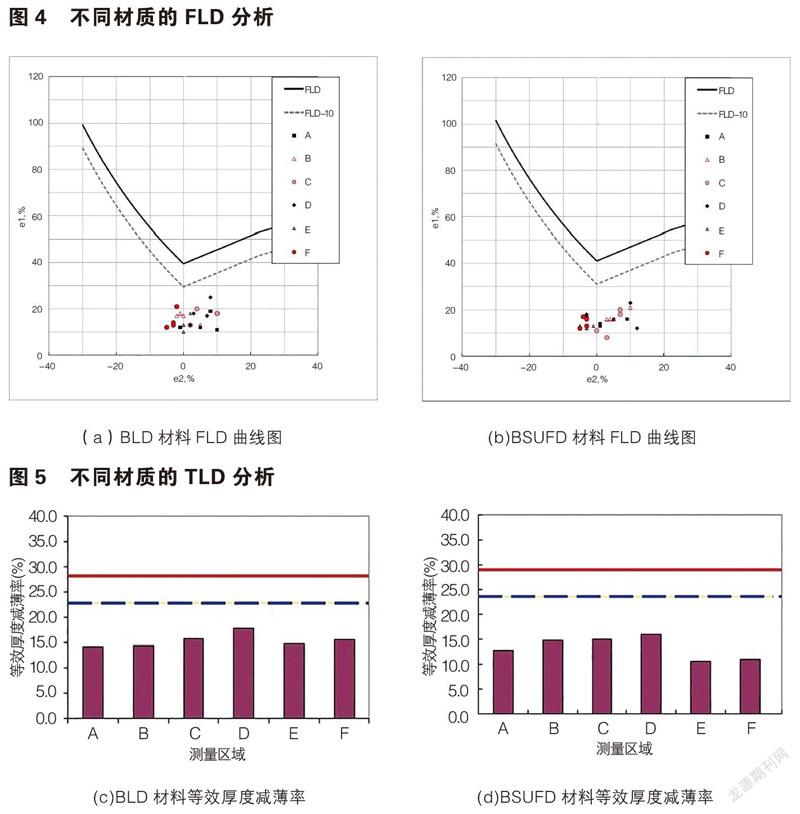

在零件冲压过程中,印刷网格后的板料回经过拉延、翻边、冲孔和整形等工序,经过多工序的冲压后,板料表面的网格可能会变得模糊,影响后续测量的精度。而冲压过程,变形量最大的工序就在OP10的拉延工序,因此在板料完成OP10工序后,就把一块板料取出,此时的零件形貌如图2所示,用于测量网格应变量数据,其他板料完成所有工序冲压,观察零件表面是否有明显的冲压缺陷。针对图3的A-F区域使用5mm圆网格专用的透明软尺测量变形后椭圆网格的长轴和短轴,即为平面应变的主应变和次应变数值。最后使用专用的数据处理系统处理得到图4和图5的实验数据结果。

3 试验结果及分析

网格试验数据经过计算后,得到各个区域的应变数据分布,各个区域最小冲压安全裕度和最大的等效厚度减薄率。从图4中可以看出,所有测量点数据均在FLD-10曲线之下,BLD和BSUFD材质的冲压最小安全裕度均出现在D区域。从图4和图5可知,BLD和BSUFD材质的安全裕度值分别为19.3%和24.1%,说明提高软钢牌号等级对于冲压安全裕度有一定的提升作用。BLD和BSUFD材质的最高等效厚度减薄率分别为17.9%和16.1%。金属材料的塑性应变比R值是反映板材在成型过程中材料抵抗厚度变薄的能力,是评价板材成型能力的重要指标之一。BSUFD比BLD的R值更高,所以成型性能更优。两种材质的零件安全裕度值都远高于实际生产监控要求的大于10%的安全裕度指标,说明尾门外板零件存在较低的冲压生产风险。

成型安全裕度是基于板材平面应变数据对零件成型性能的评估,板材在冲压成型过程中承受的是三向应力的作用,在理论力学中,把变形金属看作一个弹性体,但是在实际冲压过程中,受到板料流动速率和冲压工艺的影响,可能会出现平面应变和厚度应变的不协调性,所以采用安全裕度和厚度减薄率双重评估指标的方式评价零件的成型性能[6]。本次试验使用BLD和BSUFD材质的冲压安全裕度和厚度减薄率均能满足生产验收标准。

对于尾门外板零件,由于造型比较复杂及冲压的拉延深度较大的影响,在前期AutoForm的仿真分析阶段容易使用较高等级牌号的材质用于零件制造。在模具项目验收阶段时,采用网格应变分析方法,测试零件的实际冲压安全裕度和厚度减薄率。可以有效的对前期CAE仿真分析结果进行修正,同时对于安全裕度过高的零件可以进行降低材料牌号等级进行降低零件成本。针对图2的尾门外板特征,减薄率较高的区域为零件的尾灯造型特征,此特征区域与尾灯的棱线造型的R值有关,R值太小不利于板料成型时的材料流动,容易造成开裂。通过增加R值的大小即可有效改善成型性能,无需使用过高等级牌號的材料。

4 结论

使用网格应变分析技术对某车型尾门外板六个减薄率较高的区域进行冲压安全裕度分析,BLD和BSUFD材质零件的安全裕度值分别为19.3%和24.1%。结果表明:尾门外板存在较高的冲压安全裕度;网格应变分析可以准确测量零件实际冲压的安全裕度和厚度减薄率,适用于汽车冲压行业进行安全生产监控及仿真辅助优化。

参考文献:

[1]赵春晖,张斌,祝洪川.汽车前门内板冲压开裂网格应变分析[J].武钢技术,2016,54(01):30-33.

[2]王丽珠,容胜忠,苏飞宇,阳学,杨欢.基于AutoForm预测及改善汽车外覆盖件翻边整形的表面缺陷[J].模具工业,2021,47(11):52-54+59.

[3]陈海斌,米振莉,吴海鹏. 冷轧深冲薄板成型极限图(FLD)的实验研究[C]//第十届中国钢铁年会暨第六届宝钢学术年会论文集II.2015:1345-1354.

[4]Keeler S P, Backofen W A. Plastic instability and fracture in sheets stretched over rigid punches[J]. Asm Trans Q,1963,56(1): 25-48.

[5]Goodwin G M. Application of strain analysis to sheet metal forming problems in the press shop[R]. SAE Technical Paper, 1968.

[6]李文远,孙胜伟,赵绍昕,冯银成.轿车侧围外板冲压安全裕度探究[J].金属加工(冷加工),2021(02):84-87.

作者简介

黄敏鸫:(1983—),男,广西武鸣人,上汽通用五菱汽车股份有限公司工程师。研究方向:汽车生产制造工艺及装备,汽车材料性能及应用研究。