客滚船舱室单元的建造技术研究

林仁志 邱立飞 陈裕

摘 要:本文以某型客滚船为例,对舱室单元的建造技术进行研究,为同类型船舶舱室单元建造提供参考。

关键词:客滚船;舱室单元;建造工艺;工装设计

中图分类号:U663.31 文献标识码:A

Construction Technology of Cabin Unit of Ro-Ro Passenger Ship

LIN Renzhi, QIU Lifei, CHEN Yu

( Guangzhou Shipyard International Company Limited, Guangzhou 510250 )

Abstract: Taking a ro-ro passenger ship as an example, this paper studies the construction technology of cabin unit, so as to provide reference for the same type of ship cabin unit construction.

Key words: Ro-ro passenger ship; Cabin unit; Construction technology; Tooling design

1 前言

传统的船舶居住舱室建造技术,采用的是散件上船在船上进行安装的方式。这种施工方式,效率低下,耗费工时长,且制作的质量参差不齐。面对当前交船周期和建造质量要求越来越高的形势,传统作业方式已不适应现代快速制造业的发展需要,客滚船居住舱室区域采用舱室单元建造已成为趋势。舱室单元的数量多、建造周期短,如何实现预制舱室单元建造并快速进舱就位,成为了当前研究的重点。

2 国内外发展现状

2.1 国外发展现状

国外舱室单元建造的方式早就得到运用,尤其在豪华客滚船、邮轮市场上占主导地位的欧洲船厂运用更为广泛。由于舱室单元建造方法主要运用于附加值较高的船舶,外国船厂为保证其公司利益,對建造技术进行了封锁。

2.2 国内发展现状

国内主打的船舶产品为散货船、油船、化学品船和集装箱船等货船。由于受建造船型的限制,仅限于使用整体卫生单元,而大批量舱室单元建造技术则几乎没有应用。虽然从事舱室单元建造的厂商也有,但是在技术和设备方面都不如外国具有优势。但随着产业的转型升级,我国造船业对生产附加值较高的客滚船和豪华邮轮的订单占比逐渐增加,舱室单元建造也成为了国内船舶业发展的热点,尤其是建造工艺、进舱工装等建造技术的研究,显得尤为重要。

2.3 舱室单元建造的优势

2.3.1 优越性

客滚船舱室单元建造,与传统的船上散件舾装方式相比,具有显著的优越性:

(1)整体舱室单元建造能实现模块化设计,产品标准化。零部件可实现流水线生产,整体吊装就位快速;

(2)舱室单元在设计时就考虑了内部和外部的加强方案,比传统的舱室更加牢固结实;

(3)舱室单元在车间内进行标准化的生产制作,质量有保证,避免由于现场工人技术水平不同而导致舱室质量的参差不齐;

(4)减少了剩料、废料产生,改善了施工环境,易于船厂的6S管理;

(5)减少工种交叉作业,提高了生产效率,可明显降低舱室的安装成本;

(6)舱室单元制作工序提前,制作好的舱室单元船上安装灵活方便,缩短安装周期,提高船坞、码头的利用率。

2.3.2 效益性

以一艘客滚船400个舱室单元进行计算,整体舱室单元建造工艺与传统的散件舾装工艺成本和周期对比分析:

每个舱室单元可节省成本0.4万元,1艘船可节省成本160万元,以1年建造3艘客滚船计算,便可节省480万元的成本;另外,每艘船可缩短建造周期6~8个月,给企业带来巨大的经济效益。

3 舱室单元关键技术研究

在前期生产策划、设计以及实施阶段,对舱室单元建造技术进行全面的研究,提出舱室单元建造技术要求。

舱室单元由若干舱室壁板、防火门、舷窗、卫生单元和家具等拼装而成,底部由方钢管组成底盘框架。舱室单元建造技术,先是在车间完成舱室单元预制、安装和调试,然后设计进舱线路整体吊装到船上指定位置,从而提高建造效率和施工质量。

3.1 设计要求

3.1.1 结构设计

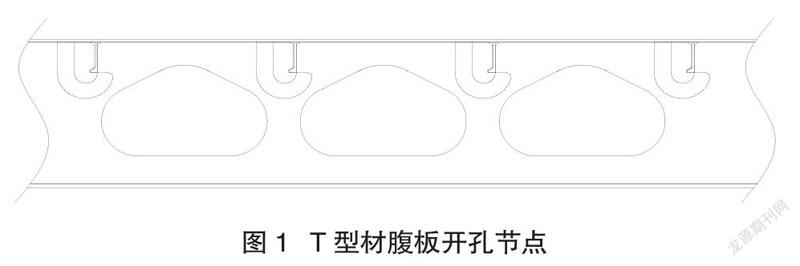

客滚船外板板架和甲板板架均为纵骨架式,纵骨以球扁钢型材为主,横向强肋位设置的甲板横梁和肋骨均为受力良好的T型材。由于客滚船上建区域舾装管线和电缆多,尤其是空调风管布置在甲板反面,需要一定的空间来满足布置要求。为达到舱室单元移动进舱高度要求,在船体结构设计阶段,在T型材结构上设置包子状的开孔(如图1),既满足结构强度要求,也可以解决空调风管等的布置空间需求。

3.1.2 可拆支柱设计

为满足舱室单元在上建区域移动进舱需求,还需减少内部纵横壁板结构的设置,尽可能使舱室内部达到中空状态;对无法达到设计强度需求的位置,可设计可拆式的支柱来取代壁板,后期舱室单元进舱时局部拆除阻挡支柱,舱室单元进舱完成后再将结构支柱安装复位。

3.1.3 舱室单元确定

舱室单元分为预装整体舱室单元与散装单元,预制整体舱室单元是在专门的预装车间进行组装的。由于船上舱室样式数量多,首先要确定哪些为整体舱室单元,哪些为散装单元,才能根据整体舱室单元的位置进行移动进舱路线与开孔设计。尽可能把更多的住舱单元设计成整体舱室单元,充分发挥整体舱室单元的最大优势。在策劃初期,主要考虑以下几个因素:

(1)每一类别的标准舱室单元的数量不低于20个,否则按散装单元设计;

(2)需要拆除太多构件的位置,按散装单元设计;

(3)进舱开孔位置,需设置为散装单元;

(4)异形单元、受管路影响较大的单元、浮动地板区域的单元,设置为散装单元;

(5)除以上设置散装单元外,其余均可设置预制整体舱室单元。考虑车间制作及舱室单元转运等因素,舱室单元的尺寸,应控制在5 000×2 500×2 500 mm(长×宽×高)以内。

3.1.4 进舱路线及开孔设计

生产设计开始前,规划好舱室单元进舱路线及开孔方案,同时提前策划好可以采用舱室单元建造的房间类型及数量,为后续生产设计创造条件;在进行管系、电缆、风管等综合布置放样时,要尽可能避开进舱路线区域,以免因舱室单元推进受阻而拆除舾装件,增加不必要的返工量。

舱室单元进舱路线及开孔方案设计原则:

(1)进舱开孔位置的选择,以满足该区域所有舱室单元推进总距离最短为原则,提高移动进舱推进效率;

(2)在确定的进舱路线后,需充分考虑进舱路线上的船体结构、管路等影响因素,编制舱室单元的进舱顺序图;

(3)进舱路线的设定需要提前模拟演示。进舱行走路线在舱室单元安装区域,不能按常规认为是走廊通道;有结构支柱阻挡的,需设计为可拆形式;选择合适的旋转位置,不能全部推到位再旋转,部分需提前旋转;

(4)减少上建外板开孔数量,并在竖区壁板开孔,降低船体变形风险;

(5)一般情况下,在前后两个相邻的竖区外板开设一个进舱工艺孔,竖区之间的钢壁板再开设一个贯穿孔,前后两个竖区共用一个外板开孔,若左右不连通,则两边外板均需开孔;

(6)上下层的外板开孔需错开10 m以上,避免同时作业相互影响;

(7)工艺孔的宽度=舱室单元宽度+两边进舱小车的宽度+200 mm裕度;工艺孔的高度=舱室单元高度+小车顶升高度+50 mm裕度。

3.2 工艺要求

3.2.1 层高控制

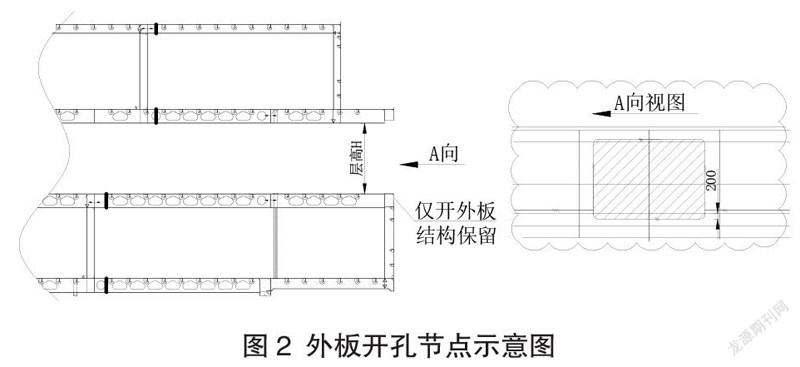

客滚船的一个显著特点是重心高,船体设计时每一层高度在满足规范的情况下裕度非常小。在舱室单元进舱中,行经路线的净空高度必须满足舱室单元进舱要求,进舱路线尽可能避开舾装件较多的过道区域;舱室单元移动的空间非常小,需要通过设计专用的移动小车工装,解决移动空间的问题,同时工装要考虑操作的简便性,以提高移动的效率;另外,外板开设的舱室单元进舱孔高度也要满足进舱要求。由于单元需平移进入甲板,但外板与甲板的角接不能设计成平齐的节点,设计开孔节点时需把外板开孔往下延伸200 mm左右的距离。若甲板层高足够,可不考虑往下延伸,但需设计过渡平台,如图2所示。

3.2.2 背景工程

舱室单元背景工程,包括船体、舾装、涂装等方面的内容。由于舱室单位进舱定位后,其背景区域施工人员是无法进入作业的,所以在进舱前必须要完成背景工程,这是与散装单元在施工程序上最大的区别。背景工程稍有修改,就会造成多米诺骨牌式影响,直接影响整船舱室单元建造周期。因此必须围绕背景工程的完整性进行舱室单元建造工艺流程策划,尽可能将背景工程施工工序前移,缩短码头建造周期。

因此,舱室单元进舱前需达到以下要求:

(1)除工艺孔外,舱室区域所有钢结构火工完工报验;甲板平整度校正,满足平整度公差误差控制要求;

(2)除工艺孔外,舱室区域所有油漆、绝缘棉、甲板敷料完工报验;

(3)所有舱室区域上方相关的电气工程完工报验;电缆安装到舱室服务空间接线位置,并预留接线需要长度;

(4)所有舱室上方的通风工程完工报验;

(5)舱室区域生活水冷热水管、黑水管主管道、灰水管主管道、消防水管主管以及其它系统经过舱室区域的管道完工报验;

(6)船用窗开孔四周的钢围壁要平整,如不平整要用火工校平整;安装后的船用窗四周要留有一定的空间安装窗斗;

(7)为了不影响舱室单元的推拉,服务空间位置的穿舱件应尽量与甲板保持水平。如穿舱件需要预留焊接高度,最大不能凸出40 mm。

3.3 实施要求

对舱室单元相关施工工艺做深入研究,了解舱室单元全过程建造工艺流程。设计舱室单元的吊笼工装、进舱平台工装、移动小车工装、螺杆式定位小车等工装装置,并进行制作、试验、改进,从而顺利实现客滚船舱室单元顺利建造,安全、快速移动进舱。

3.3.1 舱室单元制作

舱室单元在车间进行建造:制作所需的壁板、防火门、舷窗、卫生单元和家具,制作工序实现标准化、通用化;制作车间需做好批量建造规划,综合考虑制作工位设置、车间产能、成品储存数量、成品储存工位等,实现舱室单元制作批量化、标准化,提高舱室单元建造质量及效率。

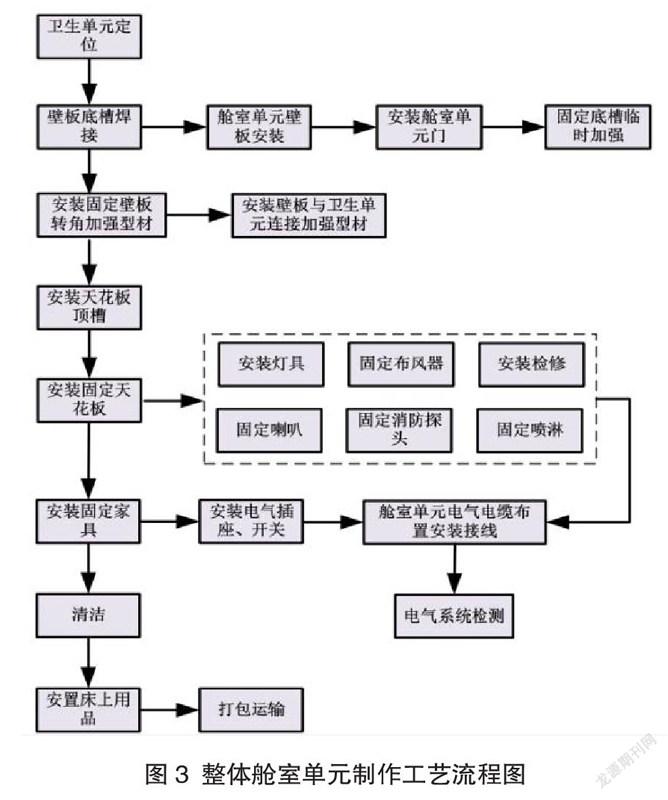

整体舱室单元制作工艺流程,如图3所示。

3.3.2 舱室单元转运

预制舱室单元在车间完成建造后,通过叉车移位至存储区或者直接移位至卡车上运输到船边进舱口,吊装上船进舱。

3.3.3 舱室单元吊装

舱室单元内部集成了所有的配件,在舱室单元吊装时,其内部的配件或者遗留的散件存在掉落下来的情况,容易对人造成伤害,并且起重机会产生较大的晃动,存在安全隐患,通过设计专用的舱室单元吊笼工装进行吊装。

吊笼工装设计为框架结构,顶部框架的四个角上各安装有一个吊码。吊笼四周设置可拆卸栏杆,保证施工作业人员高空作业的安全。

舱室单元数量多,进舱周期很长,为了减少吊机资源的长期占用,设计舱室单元进舱平台工装安装在船体外板位置;进舱平台工装底部设计支撑底板,底板下端设计斜撑加强,斜撑加强安装在船体外板的强结构梁位置,平台与船体外板采用手拉葫芦拉住限定,起保险作用;平台四周设置围栏,保证施工作业人员高空作业的安全。吊装时,可快速将舱室单元吊装到进舱平台上,在一般风速的情况下,也可进行舱室单元进舱,如图4所示。

3.3.4 舱室单元移动进舱

舱室单元吊装到外板的进舱平台后,将舱室单元移动进舱,按照传统人力推进方式,推进速度慢、效率低,施工过程中存在一定的安全隐患,且搬运过程容易造成舱室单元的损坏;另外,因客滚船层高控制严格,受限于舱室单元高度,剩余的移动空间很小,通过设计舱室单元专用的移动小车工装解决移动进舱困难的问题。移动小车工装,整个主体结构分为主支撑结构和顶升结构两大部分,工装底部安装有万向轮,液压撑杆安装在支撑结构上,带动顶升结构提起,实现对舱室单元的顶升移动,如图5所示。

移动小车工装布置在舱室单元四周,顶起舱室单元,只需要顶升起约20 mm的高度即可进行移动,从外板开设的工艺孔平稳平移进入,沿着策划的进舱路线移动进入到舱室指定的位置,大大改善了施工作业难度,解决舱室层高限制、移动空间不足等问题,如图6所示。

3.3.5 舱室单元定位

舱室单元推进基本到位后,舱室单元之间的间隙空间小,与舷窗之间间隙也很有限,没有空间进行精确定位,通过设计一种舱室单元定位工装来解决问题。工装呈直角形状,直角支撑板承担舱室单元重量,底部设置一个万向轮,工装放在舱室单元内部角落位置,采用螺杆旋转传动,顶升起舱室单元,进行舱室单元的移动精确定位,如图7所示。

在舱室内侧三个角和卫生单元与舱室交接部位安装定位小车(见图8),并将它们都抬高至最高位置,撤除外圍的舱室单元移动小车。通过定位小车对舱室位置进行微调,确保舱室单元位置与参考线划线范围相吻合,检查舱室单元定位情况,确认无误后落位,完成舱室单元定位工作。舱室定位后用单面间断焊接的方式将舱室底槽与钢甲板进行牢固连接。

4 结束语

舱室单元建造法将在舱室较多的豪华客滚船、豪华邮轮产品建造应用奠定技术基础,并提供技术、设备、手段和方法支撑。对舱室单元进舱工装件进行系统的研究,有利于形成一套属于我们自己的完整舱室单元移动进舱技术方案,突破国外的技术壁垒,积累相关经验,实现模块化、高效、安全、高质量造船。

参考文献

[1] 中国船级社 . 钢质海船入级规范(2009)[S].

[2] 黄浩 . 船体工艺手册(第三版)[M]. 北京:国防工业出版社,2013.