浅谈水下管汇建造与检验测试要点

陈翔 洪钟鸣

摘 要:水下管汇是一种典型的海上油气开发重要设备,是水下生产系统的关键组成部分。本文以南海某项目深水管汇建造为载体,介绍管汇的结构组成、功能原理和工厂建造质量控制及测试要点,对水下管汇的建造、安装、维护、测试等方面技术提供参考。

关键词:水下管汇;测试流程;测试内容

中图分类号:TE952 文献标识码:A

Construction and Test of Subsea Manifold

CHEN Xiang, HONG Zhongming

( China Classification Society Industrial Corp. Zhanjiang Branch, Zhanjiang 524005 )

Abstract: Subsea manifold is an important equipment for typical offshore oil and gas development, and a key component of subsea production system. Taking the construction of a deep-water manifold of a project in South China Sea as an example, this paper introduces the structural composition, functional principle, quality control of construction and test points of the manifold, and provides reference for the construction, installation, maintenance and test of subsea manifold.

Key words: Subsea manifold; Test process; Test content

1 前言

隨着陆地油气资源开发力度的不断加大及储藏量的逐渐减少,海洋油气资源的勘探开采需求加剧,特别是近些年来海上油气勘探开发向深水化的方向发展步伐明显加快。

在深水油气田开采方面,传统的固定平台或浮式生产设施的开发方式存在着平台负荷重、建造成本高、应用局限性大等问题,而采用水下生产系统配合依托设施的开发工程模式(如:SEMI+水下设施+外输管线),可以避免建造昂贵的海上采油平台,显著降低开发成本和后期的运营成本,缩短建造周期,且受自然灾害影响较小,可用于井位相对分散的场合。特别是随着ROV技术的飞速发展,水下生产系统在深水、超深水海域的技术和经济性优势更为明显,已在国内外海洋领域的油气田开发工程项目中得到广泛的应用和良好的实践,是深水油气田开发的主要形式之一。水下管汇作为水下生产系统的重要组成部分,能长期服役于恶劣的工况,适用性强,附加值高,应用场合广泛。

2 水下管汇的功能和结构型式

水下管汇是在海底井群间分别通过跨接管连接,将单个井口产出的油气集中起来,通过一条或多条海底管道回接到依托的设施,实现分配水下油气田所需的化学药剂、对不同井口进行注水、注气、进行水下控制系统液压分配及信号传输等工作,输送油气到依托的设施(如:SEMI、FPSO等)的重要水下设备。其主要功能为:

(1)单独切换或汇集、控制井口产出的油气,实现生产流体的汇集、运输、分配和输出;

(2)根据不同的作业工况,通过管汇管线向各个井口注入化学药剂(如:防水合物、缓蚀剂等)、水合物解堵、放空等,满足生产要求;

(3)通过管汇对井口的产液进行测试和计量;

(4)通过清管作业,实现管汇管道清理;

(5) 实现在上部平台或设施进行远程监控和遥控操作功能等。

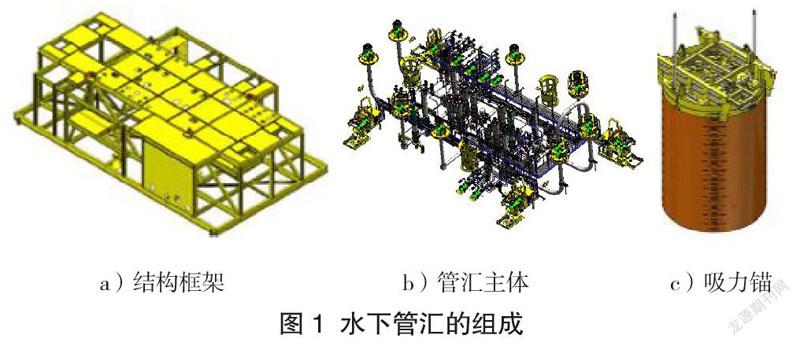

水下管汇,一般由结构框架、管汇主体、管汇基础组成,如图1所示:结构框架为管汇支撑结构,是管汇主体与管汇基础之间的部分,为管系、阀门组件和连接器等提供支撑并保护其他部件,同时防止在某些海域渔网拖挂和重物坠落冲击;管汇主体包含管线系统、阀门组件和控制系统等,由管线、阀门、连接接头、监控仪表、控制模块等组成;管汇基础用于传递管汇的荷载至海床,主要型式有桩基、防沉板和吸力锚,根据具体的水下土壤情况和载荷条件选型。

3 水下管汇建造的验收测试

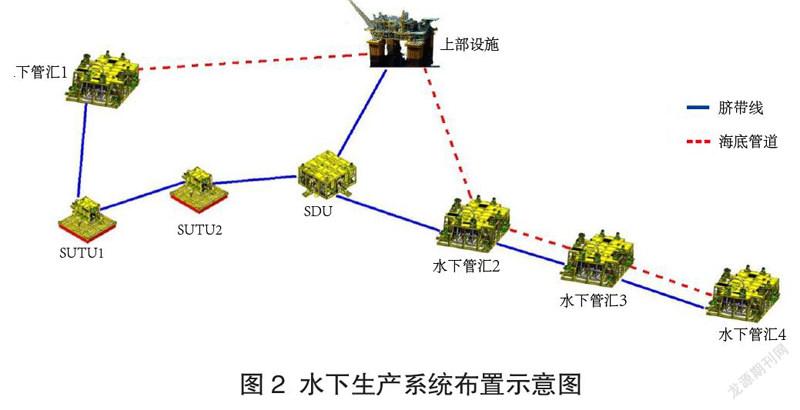

水下管汇建造的验收测试,是在水下管汇框架、主体及内部部件安装完成后出厂前进行的较为系统的、全面的测试工作。本文以南海某深水管汇建造为对象,研究水下管汇建造的验收测试工艺。水下管汇服役水深约1 500 m,采用30年免维护设计标准,主要由4套中心管汇、1套水下分配单元(SDU)、2套水下脐带缆分配终端(SUTU)组成,如图2所示。其中:西区水下采油树产出的井液,汇合到水下生产管汇1,通过海底管道和水下控制模块(SCR)立管输送到上部半潜设施处理;东区水下采油树产出的井液,先各自汇合到水下生产管汇2、3、4,再汇合到水下生产管汇2,通过海底管道和SCR立管输送到上部半潜设施处理。其验收测试主要分为:工厂测试;扩展工厂测试;现场模拟测试。

3.1 工厂测试(FAT)

工厂测试(FAT)按专业内容,分为:结构FAT、管线FAT。主要测试内容如下:

3.1.1 结构FAT

(1)关键尺寸检验

主要验证管汇与管汇基础的接触部位、水平连接器(HCS)与脐带缆安装工具、垂直连接器(VCS)安装角度、ROV操作通道和空间等尺寸,应符合技术规格书、图纸标注的公差或ISO 13920的相关要求,确保能顺利衔接;关键位置的尺寸,还需要进行界面测试验证;

(2)透水孔与胶塞检查

为防止水下结构物由于内外压力差造成的压力破坏,需要在密闭镂空的结构物上钻透水孔,以平衡内外的压差。透水孔尺寸较大的位置,需安装刻穿十字刻痕的胶塞,用于密闭舱室结构进液后阻隔海水与空气流动,减缓腐蚀;检查箱型梁、牺牲阳极支架、涂装无法处理的狭小部位封板、栏杆等位置开孔及胶塞安装情况;

(3)ROV操作结构、界面检查

主要包括:水下管汇标识、ROV抓手、拖拉吊耳安装位置及涂装颜色;吸力锚舱口盖拆装测试;吊装卸扣与吊装吊耳适配性测试等。必要时需使用dummy ROV或ROV操作工具模拟,确保操作通道顺畅、没有结构物或零部件干扰操作、操作工具与操作接口配合良好;

(4)安装辅助结构物检查

牛眼对中,即结构物表面水平面安装的靶向圆盘内的球体调平对中,其准确性可以为海上安装提供现场安装水平情况参考;信标支架是海上安装用的信标底座,为安装坐标设备提供信息反馈,确保ROV模拟信标安装无干涉、稳固、信号模拟测试收集顺畅;

(5) 阳极安装

确认牺牲阳极的类型、数量及安装位置符合图纸要求,确保管汇的牺牲阳极起到全面的保护作用,有效防止、延缓管汇的腐蚀;

(6)螺栓力矩和电连续性

确保管汇与非焊接的部件螺栓联接稳固充分接触,保证后期阴极保护的有效性;所有机械连接部位的电连续性检测,需小于0.1 Ω;

(7)结构完整性、称重与重心

使用称重法测量管汇的重量与重心。将管汇放置在由四个或更多称重传感器的承载平台上,通过传感器受力的数值测定管汇的重心;验证管汇的建造重量与设计核算的重量相符;设计及采办的定制吊索具满足要求,为海上平稳安装提供保障;称重按设计的支撑点布置好承重平台,至少进行三次称重作业,其结果偏差满足设计要求,重量与重心结果取平均值。

3.1.2管线FAT

(1)管线通球

管线通球可以清除管道内的杂物、积液、积污,提高管道输送效率,减少摩阻损失和管道内壁腐蚀,延长管道的使用寿命。管线通球测试内容包括:主管线(含清管回路)的通径应满足要求,测试前主管路上所有的阀门打开,端部连接器Hub上的压力帽拆除;测试时使用尼龙绳牵引定制的清管球通过主管线,若过程中出现卡球,记录卡阻的位置后反向牵出清管球,检查卡球的原因后重新测试。若清管球顺利通过,使用内窥镜检查内部有无破损,若无明显损伤即满足要求;

(2)管线冲洗

包含空气吹扫、介质带压串洗。管线冲洗前需检查管线的走向、阀门的位号、安装的位置和方向等与设计文件是否一致;确认管汇的管线各部件连接安装完毕且正确,无损检测全部合格,外观检查合格,所有的接口密封面完好;管线冲洗的目的是去除管线内部的金属屑、焊渣等杂物。复杂的管线需根据设计文件要求,结合机具能力分段冲洗,在不同的介质温度选用相应的冲洗流速正冲、反冲足够的时间后取样分析,接受标准为SAE AS 4059 Class 6 (B-F)以上(HW443R)/SAE AS 4059 Class 8 (B-F)以上(MEG);

(3)管线试压

管线系统试验压力为设计压力的1.5~1.25倍。管汇端部Hub上安装压力帽和测试帽,连接HPU或打压泵,临时管线安装压力表、传感器及记录仪、压力表量程为试验压力的1.5~2倍;保持管汇所有阀门处于全开状态,将管线内注满试压介质,排出管内空气,按试压程序分段缓慢升压至试验压力,稳压2 h,确认无泄漏、压力变化在许可范围内,即满足要求;

(4)阀门/阀芯密封测试

试压压力为工作压力,所有阀门要进行双向最大压差下的密封测试。试验在管线试压的基础上,调整阀门开关状态,缓慢加压至试验压力,保压5 min,确认无泄漏、压力变化在许可范围内,即满足要求;

(5) 阀门功能测试

水下管汇阀门,分为液压阀门和手动阀门两类:液压阀门是通过液压动力驱动,手动阀门通过ROV机械手进行操作。测试阀门在手动模式下开启、关闭的最大扭矩及转动圈数是否满足设计要求,液压驱动的阀门动作时的最高供压是否满足设计要求,阀门指示在完全开启/关闭的情况下指针位置是否在O或S的位置。

3.2 扩展工厂测试(EFAT)

扩展工厂测试(EFAT)的主要目的,是检查电气设备、脐带缆入口到脐带缆出口插座的电力飞线、光纤飞线安装及安装路径是否正确,以及上部模块界面的通讯信号是否正确,可理解为控制设备的FAT。主要测试内容包括:

(1)电飞线的测试

确保管汇内敷设电路的电连续测试和电绝缘测试符合要求:电连续性测试推荐的电飞线容许的线规为0.010 04 Ω/m,电缆最大容许电阻≤(电缆电阻×电缆长度)+(0.2×物理接头);电绝缘性测试,要求电路到电路以及电路到屏蔽≥10 GΩ。

(2)光飞线信号衰减测试

光纤通信的测试中心波长为1 310~1 550 nm,单根光飞线容许衰减分析如下:

≤0.50 dB/物理接口 #接口数: 2 × 0.50= 1.00 dB

≤0.10 dB/拼接口 #接口数: 3 × 0.10= 0.30 dB

≤0.25 dB/密封壓头 #道: 0 × 0.25= 0.00 dB

接头衰减经计算可接受的数值≤1.30 dB,参考插入损耗检查现场接收光飞线的性能,确保光飞线按要求包装、运输、接收、敷设并实现良好的功能。

(3)内部传感器及通讯测试

目的是验证内部传感器安装正确,全部功能正常,传感器通道及读数正常。信号传输回路为传感器本体传输给水下控制模块(SCM),SCM汇集水下管汇的线管信號通过控制电路传输给上部设施控制系统。测试中将管汇压力升至一定值后测试传感器输出信号,计算比较压力输出是否符合要求。

(4)水下控制模块(SCM)、配电单元(EDB)测试

SCM、EDB模块组装在壳体内,在水下服役期间可以独立回收和安装。测试的目的是:按照相应的编号就位及安装固定,设备完好,内部布线合理且完好,作业工具安装、拆卸无干涉,模块部件功能正常,软件上传的信息通畅正确,模块相关的IP地址正确等。

(5) 液压阀门功能测试

目的是检查开关动作是否正常,若阀门信号对应、开关正常,即满足要求。

3.3 现场模拟测试(SIT)

现场模拟测试(SIT)的目的是:模拟建造的水下生产系统设备能够安装、服役、维修更换;水下管汇的SIT测试,主要是HCS、VCS的连接和Dummy ROV操作阀门、工具,特殊的ROV工具操作等。具体内容包括:HCS的仿真脐带缆就位、安装行程及回收;HCS压力帽、保护帽的安装、紧固及回收;VCS压力帽、保护帽的安装、紧固及回收;Dummy ROV配合UTH及压力帽安装使用扭矩工具、操作阀门、开关舱口盖、安装拆除吊装卸扣、使用清洁工具清洁连接器表面、更换化学注入阀、插拔电缆接头、安装拆卸仿真多路头;SCM与EDB的安装检查及使用SCM作业工具拆装等;部件安装拆卸路径及ROV操作通道顺畅、操作工具与操作接口配合良好、动作无卡阻,操作过程各器具动作指示正确,锁紧或保护装置有效,即满足要求。

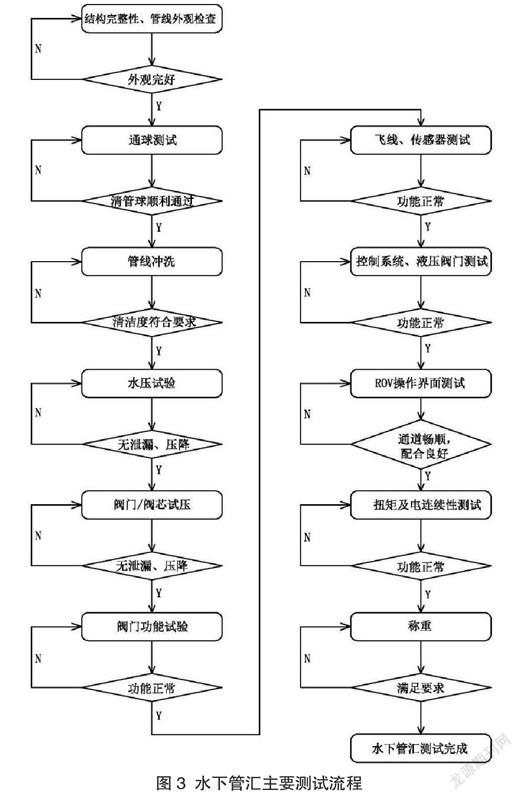

4 水下管汇建造的测试流程

5 结束语

水下生产系统是一种技术高度密集、综合功能很强的海洋工程核心装备之一,在国内外较深水域的油气田开发项目中受到越来越广泛的应用,适用于我国油藏储层较深、海况及环境条件复杂的南海海域,具有广阔的发展前景,能带来显著的经济效益。水下管汇建造的质量也越来越受到关注。本文以南海某深水气田开发工程项目水下管汇为例,介绍了水下管汇建造和检验测试要点,为水下设备建造测试提供借鉴。

参考文献

[1] 高翔,张益,陈雪娟,等. 水下管汇设计与安装技术研究[J],中国海洋平台,2015,30(4):41-49.

[2] 程寒生,黄会娣,周美珍,等. 深水水下管汇设计研究[J]. 石油机械,2011,39(5):9-11.

[3] 李华,余峙伟,朱永梅,等. 水下管汇的应用现状及发展趋势[J],中国海洋平台,2018,33(4):1-4.

[4] 郭兴伟,宗蕾,张宪阵,等,水下管汇工厂验收测试技术研究[J].中国造船,2012,53(增刊2):147-152.