混凝土构件模板加固施工技术研究

姚立铮

(中铁十六局集团城市建设发展有限公司,北京 100018)

0 引言

我国在门边及窗边构造柱、导墙等混凝土构件的模板支设中,多采用顶撑的方式对混凝土构件模板进行加固,场地狭窄的部位施工非常不便,存在较大的局限性,工作量相对投入较大,且经常出现未顶牢固,导致模板涨模,费工废料,耽误施工进度,部分工程工地的木工采用木方自制的加固夹,虽然解决了顶撑方式对场地的要求,但自制的加固夹对材料浪费严重,且加固效果并未得到有效改善,出现漏浆、泡浆现象,未从根本上解决门边及窗边构造柱、导墙等混凝土构件的模板加固的问题,且极有可能使整个结构或构件失去部分平衡,或由于模板强度不足,连接结构、构件遭到破坏[1]。

本文就混凝土工程中的构造柱、导墙模板安装加固工艺进行工艺研究,介绍新型施工方法,研发一种新型加固模板的夹具,施工过程对工作面要求极低,适用于多种场地、多种情况的混凝土构件模板施工,对混凝土构件模板进行加固,防止涨模,保证工程质量及表观质量,提高工作效率,降低人工及材料消耗。

1 工程概况

包头机场新建反恐处突中心及机务综合业务用房工程项目位于内蒙古自治区包头市东河区机场公司院内。本工程西侧与原有机场公司行政办公楼衔接,东侧与原有机场宾馆衔接,规划为一体建筑。本工程总建筑面积 2 536.25 m2,建筑物为 5 层钢筋混凝土框架结构,填充墙为蒸压加气块,约 900 m3,工程层高 4.2 m,建筑总高度 19.3 m[2]。

2 新型混凝土构件模板夹具施工技术

2.1 技术原理

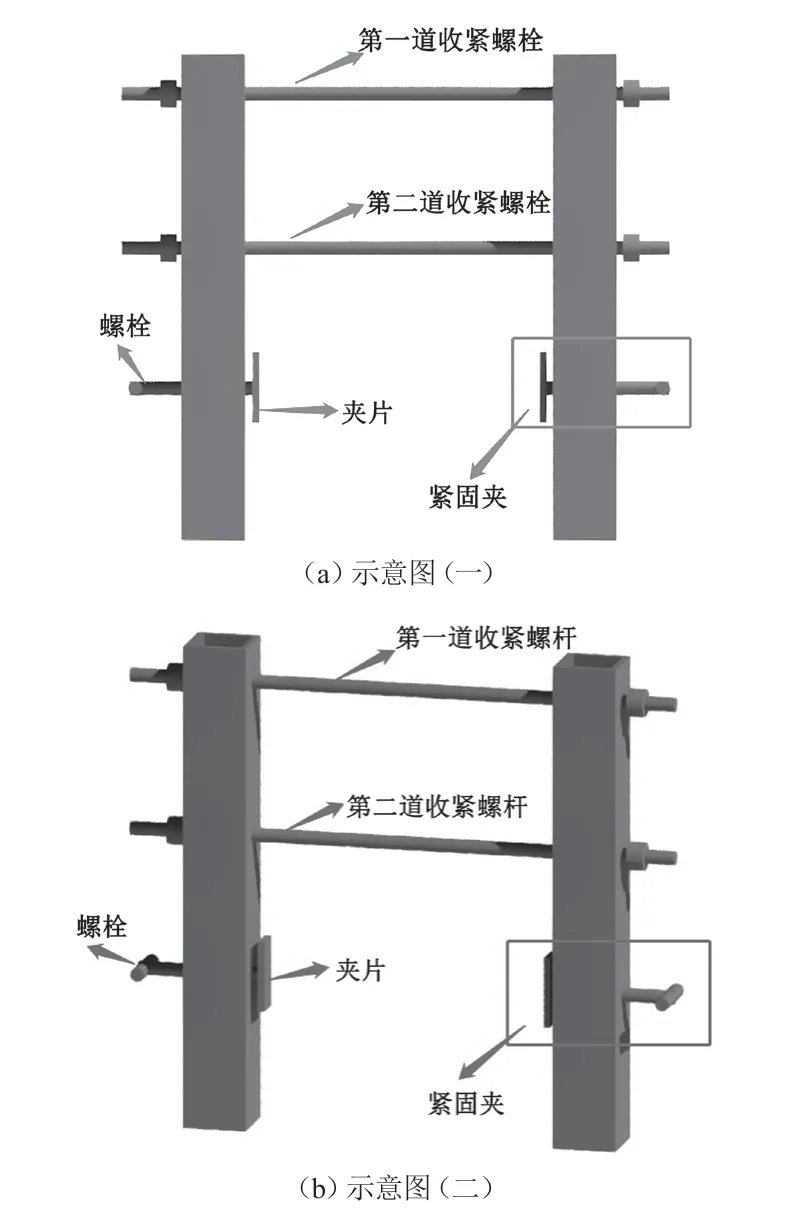

混凝土构件模板夹具主要通过两道收紧螺栓及紧固夹对夹具本身就行收紧,锁住构造或导墙模板,起到模板加固的作用,收紧螺栓对混凝土构件模板夹具末端进行约束,加强末端部位拉力,紧固夹对混凝土构件模板夹具前端及当前部位模板进行约束,防止混凝土构件模板夹具因两端受力不同,导致夹具本身产生形变,对模板加固作用造成影响。

2.2 施工步骤及操作要点

工艺流程如下:模板夹具施工交底→测量放线→模板拼装→模板夹具安装加固→混凝土浇筑和模板拆除。

2.2.1 模板夹具施工交底

模板夹具使用前,通过 BIM 三维动态模拟对全部操作人员及管理人员进行直观的教育、培训,结合纸质版安全技术交底使各参与人员充分掌握此种新型加固模板夹具的施工工艺及施工要点。

2.2.2 测量放线

根据图纸及现场定位好的轴线排出混凝土构件模板控制线,并进行复核。

2.2.3 模板拼装

根据图纸及现场混凝土构件模板边线对混凝土构件模板进行初步拼装固定,模板安装前涂刷脱模剂,合模前将构造柱或导墙根部凿毛,并将混凝土浮浆及垃圾清扫干净[3];用铁钉将模板拼装固定,拼装完成后检查校正模板。模板根部密封条封堵,防止模板底部漏浆。

2.2.4 模板夹具安装加固

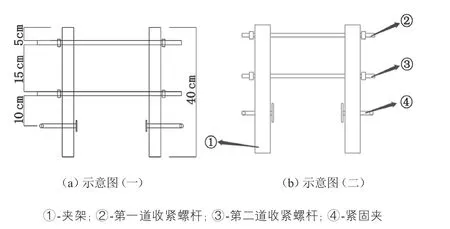

混凝土构件模板初步拼装校正完成后,使用新型混凝土构件模板夹具对模板进行加固,混凝土构件模板的夹具包括夹架、第一道收紧螺杆、第二道收紧螺杆、紧固夹,如图 1 所示。

图1 三维示意图

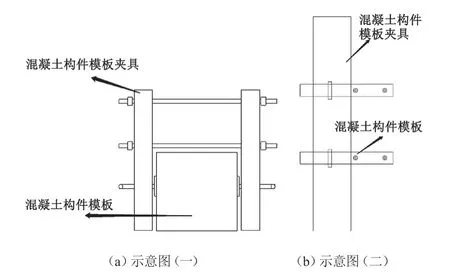

首先将紧固架按照构件尺寸调整间距。混凝土构件模板夹具安放在拼装好模板的构件上后,通过调整第一道收紧螺杆及第二道收紧螺杆使夹具固定在模板上,待夹具固定完成后,调整紧固夹夹片方向及位置,获得最佳加固位置后,拧动紧固夹螺杆,对模板进行加固,复拧第一道收紧螺杆及第二道收紧螺杆,紧固时前后两端应分多次进行,直至混凝土构件模板夹具完全固定,不得将一端一次性收紧,避免混凝土构件模板夹具变形失效(见图 2)。

图2 安装示意图

2.2.5 混凝土浇筑和模板拆除

加固完成后,检查混凝土构件模板夹具是否还有松动,检查紧固夹是否过紧导致模板变形,确认无误进行混凝土浇筑,混个凝土构件达到强度后进行拆除。拆除时,首先拧动第一道收紧螺栓、第二道收紧螺栓螺帽,将两道收紧螺栓进行松动,然后拧动紧固架取下混凝土构件模板夹具,对取下的混凝土构件模板夹具进行细部清理,着重清理收紧螺栓及紧固架螺扣部位混凝土或杂物,做防锈处理。防止周转使用时收紧螺栓及紧固架无法正常使用。

3 混凝土构件模板夹具三维模拟

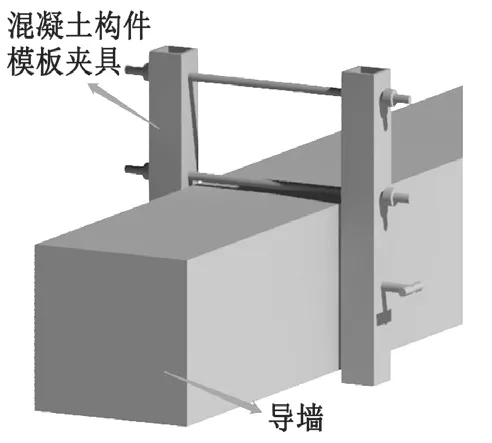

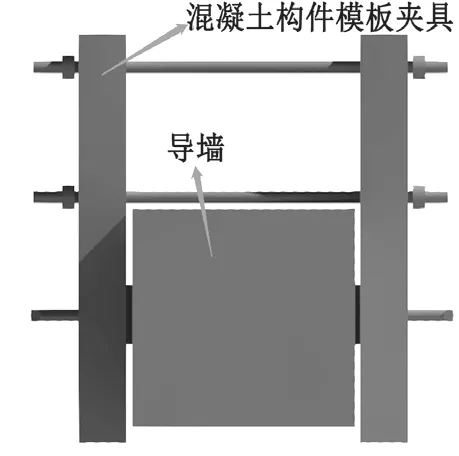

采用 BIM 的三维建模功能,从制作、安装入手(见图 3、图 4)。对混凝土构件模板夹具进行动态模拟安装,根据三维动态模拟安装,择优挑选制作简单,安装便捷,节约材料的混凝土构件模板夹具方案。混凝土构件模板夹具材料可就地取材,为施工现场常见材料。通过三维动态模拟安装,确定适用于构造柱、导墙及窗台挑板等,对操作空间有限,混凝土构件尺寸多变的建筑工程具有良好的操作性和实用性,使用范围广泛,具有极大的推广意义。

图3 正面示意图

图4 正面示意图

4 施工操作关键技术混凝土构件模板夹具加工制作

4.1 混凝土构件模板夹具加工制作

混凝土构件模板夹具部件如图 5 所示。夹架采用钢材(或其他材料)制作,长度 40 cm,夹架上进行钻孔,用于收紧螺栓及紧固夹的安装,第一道紧固架距离夹架端头 5 cm。第二道收紧螺栓距离第一道收紧螺栓 15 cm。紧固夹距离第二道收紧螺栓 10 cm。紧固架分为螺杆及带有螺扣的夹片,通过拧动螺杆调整紧固夹之间的间距对构件模板进行加固。制作过程严格按照设计图纸尺寸,提前进行技术交底及培训,必须杜绝野蛮施工等现象的发生,安排专人监督制作过程,对材料选取、制作进行全面检查,做好夹具的细节处理,提高成品质量及合格率,杜绝材料浪费。安装过程中要求规范作业,加强作业人员各方面素质,严格按照规范及设计图纸进行施工,遵循设计意图。

图5 混凝土构件模板夹具示意图

4.2 成品质量控制

1)检查设计图夹具各细部节点尺寸是否符合现场实际情况,检查成品夹具是否符合设计图纸尺寸,收紧螺栓及紧固夹安装位置允许±1 cm 偏差[4]。螺杆与螺帽处涂抹润滑油剂。

2)模板接缝处应严密,应<l.5 mm,确保不漏浆[5]。夹具安装后,检查夹具与模板间是否牢固,如有松动或夹具不匹配时及时进行调换。

3)浇筑混凝土时,振捣棒应避开夹具位置进行振捣,不得将振捣棒与夹具进行接触,防止夹具脱落或产生松动影响混凝土构件成品质量。

4)混凝土构件达到一定强度后,拆除夹具及模板,拆模时严格遵守混凝土拆模时间控制,不得过早拆模,以保证拆模时、拆模后没有掉角、起皮情况[6]。确保要在达到 3.0 MPa 强度以后才可以进行模板拆除,对已拆除的夹具基施进行清理及防锈处理,防止再次使用时出现安装偏差,影响加固效果。

5 混凝土构件模板夹具发明优点

1)混凝土构件模板的夹具可根据不同构件的尺寸进行调整,便于狭窄空间施工,使用范围广效果强,制作所需的材料易获得,且适用于多种材料,在模板加固中新颖有效。

2)以新型的施工技术及施工工具替代传统构造柱、导墙等混凝土构件模板加固方式,使用方便,提升工作效率。

3)保证混凝土结构的工程质量和施工安全,加快工程进度,降低施工成本保证工程质量,提高工程管理水平,提高验收通过率[7]。

4)可多次使用,节省材料。

5)避免了后期剔凿或修补等二次处理费用。

6)混凝土构件模板夹具可独立设置在模板上,无需对已完成墙体打孔,从根本上解决了构造柱支模加固必须在砌体结构上打孔的问题,避免了砌体结构因构造柱支模打孔导致墙体整体性及抗压强度变低的弊端,使砌体整体性和抗压强度更高,施工更加简便快捷。

6 经济效益

以本工程的工期、人工、二次处理为出发点,采用此新型混凝土构件模板的夹具,避免混凝土构件进行混凝土浇筑时发生涨模产生的材料费、人工费。避免因混个凝土构件成品质量差而需进行二次处理的费用。对新型混凝土构件模板的夹具济效益分析得出,使用新型混凝土构件模板的夹具比未使用下节省工期 15 d,费用降低 75 %。

综合测算:采用新型混凝土构件模板的夹具人工费、材料费总成本为 4.3 万元,采用传统模板加固方式人工费、材料费总成本为 13.66 万元。二次处理成本消耗节约 1.81 万元。工程累计可节省成本约 11.17 万元。

7 结语

“混凝土构件模板夹具”解决在混凝土构件的模板加固问题,从根本上杜绝了混凝土构件模板涨模的问题,提高了建筑工程的实用性和安全性,安装方便快捷,拆装灵活,可周转使用,根据不同构件尺寸进行调整,节约材料,节省人工,保证工程质量,提高工作效率[8]。对模板工程验收与评定起到直接作用。同时也提高了精细化施工管理水平。

通过本工程对混凝土构件模板夹具的综合评估,于制作简单、安装便捷、工期要求、实用性、安全性及成本等方面为切入点,前期进行三维动态模拟安装,现场进行实际安装试用,开发出一种综合全优性的新型施工工艺,同时该技术的研发和应用已申报专利[9]。此项成果顶替了传统混凝土构件模板加固的处理方式,以全新工艺对混个凝土构件模板加固进行处理,解决了因模板加固问题影响工程安全及质量,在我国混凝土及模板工程施工中具有很强的实效性和推广性[10]。Q