综采工作面快速过断层技术研究

李增飞

(汾西矿业集团正新煤焦公司和善煤矿,山西 长治 046500)

引言

断层是综采工作面煤炭回采时常见构造类型,在断层影响范围内煤岩体破碎,给采面回采巷道以及顶板管理带来较大威胁。现阶段矿井常用的综采工作面过断层技术有强行破岩法、重开切眼法等,采面选用的过断层技术应与煤层及断层赋存条件、煤层开采工艺等相适应。使用采煤机直接截割岩层虽然可满足采面推进需要,但是存在采煤机截割齿及刮板输送机刮板链磨损严重、采面粉尘产生量大等问题,不利于采面经济高效推进。文章就以山西某矿11305 综采工作面过F4 正断层为工程背景,针对采面与断层现场情况,采用回采巷道注浆加固、采煤松动爆破相结合方式过断层,并依据现场实际情况制定过断层技术方案及安全措施,实现了快速过断层。

1 11305 综采工作面工程概况

11305 综采工作面开采的11 号煤埋深650 m,厚度4.0 m,倾角3°,煤层结构简单。工作面宽300 m,回采长度3 140 m。具体煤层底板岩性顶底板岩层结构见表1。11305 综采工作面采用MGTY-710/1.1D采煤机割煤,采面斜长208 m,布置有112 台型号ZY6400/21/35 液压支架,8 台ZY6400/17/38 端头支架(机头、机尾各4 架),采面内刮板输送机型号为SGZ-800/800,破碎机为PCM-100[1-3]。

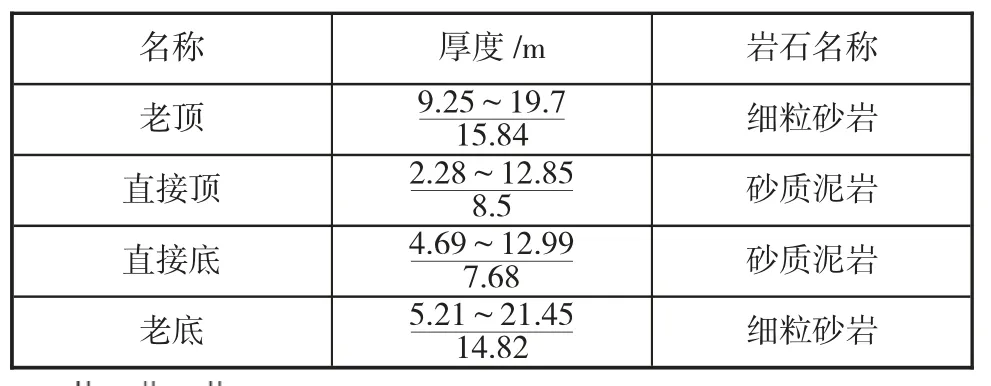

表1 顶底板岩层结构

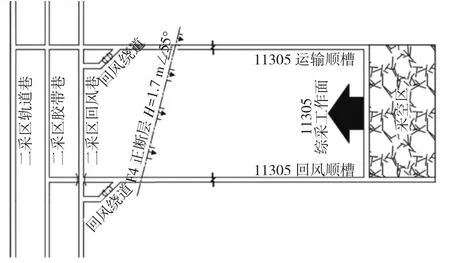

采面回采揭露的F4 断层为正断层,其落差约为1.7 m,倾角55°;与11305 工作面斜交,影响工作面走向推采长度56 m,对采面煤炭回采影响较为显著。11305 综采工作面揭露F4 断层情况见图1所示。

图1 采面与断层位置关系示意图

为确保采面安全高效通过F4 断层,拟在回采巷道内进行注浆,并在采面内综合使用松动爆破+围岩注浆+撞锲+吊棚支护等方式对提高采面推进速度。

2 采面快速过断层技术方案

回采巷道是确保采面通风、运输以及行人等的通道,为此在F4 断层影响带采用注浆方式对回采巷道进行加固,确保过断层期间回采巷道稳定;在F4断层影响下采面存在一定岩层入侵情况,为此综合采用松动爆破辅助破岩,撞锲+注浆+锚索结合方式支护围岩。

2.1 回采巷道超前注浆加固

为确保11305 工作面安全、快速通过F4 断层,在采面过断层前即在进风巷、回风巷内布置注浆钻孔对断层影响区内进行超前加固,避免顶顶冒落、煤壁片帮等问题。

2.1.1 进风巷超前注浆钻孔布置

在进风巷内布置的注浆钻孔走向、倾向间距分别为4.0 m、6.0 m,每排布置2 个,具体施工时可依据现场条件对注浆孔布置参数进行调整。在进风巷顶板靠近上帮300 mm 位置处施工孔深5 200 mm、孔径42 mm、夹角50°注浆孔;在靠近下帮1 100 mm位置向顶板垂直布置孔深4 000 mm、孔径42 mm 注浆孔。

2.1.2 回风巷超前注浆钻孔布置

在回风巷内布置的注浆钻孔走向、倾向间隔分别为3.2 m、6.0 m,布置2 排钻孔,具体注浆孔布置间隔可依据现场情况调整。在回风巷靠近下帮300 mm 位置施工孔径42 mm、孔深5 200 mm 注浆孔,钻孔与巷道顶板间有50°角;在回风巷靠近上帮1 000 mm 并垂直顶板布置注浆钻孔,钻孔孔径42 mm、孔深4 000 mm。

具体采面回采巷道内注浆钻孔布置见图2所示。

图2 采面回采巷道内注浆钻孔布置示意图(单位:mm)

2.2 采用松动爆破方式辅助破岩

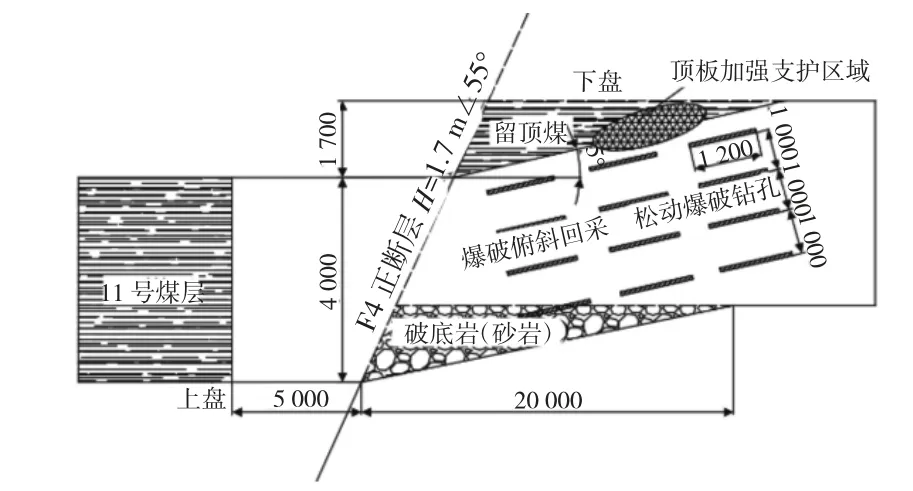

在11305 工作面与断层相距20 m 时,开采按照11°对采面调斜,并采用分层松动爆破方式弱化断层带岩体强度。在采面布置4 排松动爆破钻孔,布置见图3 所示。第一排松动爆破钻孔位于采面顶板下方0.5 m 处,爆破孔间、距分别为2 000 mm、1 000 mm,钻孔孔深均为1 200 mm、孔径均为43 mm。

图3 俯斜松动爆破钻孔布置示意图(单位:mm)

2.3 围岩补强支护

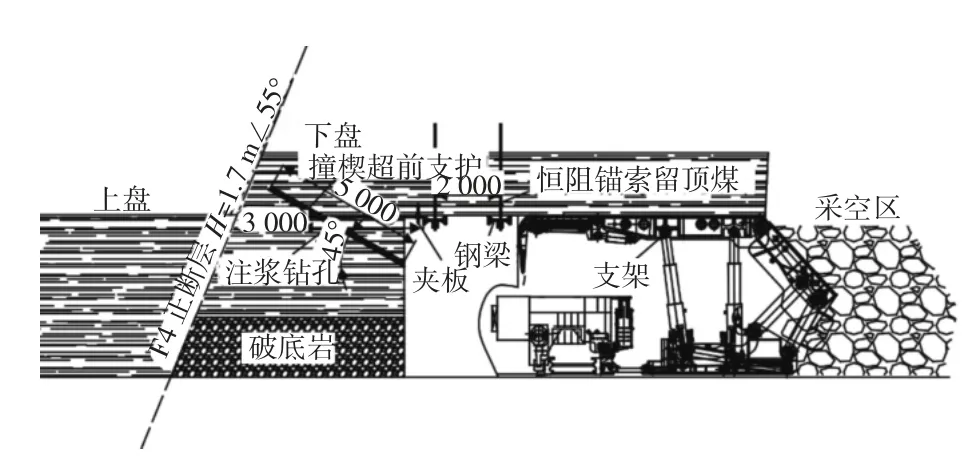

在采面过断层期间,为确保采面顶板岩层稳定,综合使用围岩注浆+撞锲+吊棚方式对顶板岩层进行强化支护,具体支护设计见图4 所示。

图4 围岩补强支护设计断面图

2.3.1 围岩注浆

围岩注浆选择使用马丽散浆液,该种注浆材料具有可注性强、胶结效果显著等优点。选择使用2ZBQ20/5 注浆泵进行注浆,注浆浆液中马丽散、催化剂间按照1∶1 的质量配比进行混合。采面内距离顶板0.5 m 位置开始施工注浆钻孔,钻孔孔深、间距分别为5.0 m、3.0 m,仰角均为45°。注浆压力3.0 MPa,单孔注浆时间10~15 min。

2.3.2 撞锲布置

撞锲施工的主要目的是避免顶板在超前采动应力作用下出现破碎、垮落事故。在采面距离顶板0.3 m位置施工一排孔深3.0 m、孔径30 mm、仰角5°超前支护钻孔,钻孔间距均为1.0 m。超前钻孔施工完毕后向孔内插入规格Φ25 mm×3 000 mm 螺纹钢锚杆,锚杆锚固后使用2.5 m 夹板将连续的3 根锚杆与顶板固定;撞锲施工完成后液压支架带压移架。

2.3.3 顶板吊棚支护

为进一步提高顶板岩层稳定性,采用恒阻锚索、工字钢组成吊棚对顶板岩层进行控制。采用的恒阻锚索规格为Φ21.6 mm×4 000 mm、工字钢为11 号工字钢(长3.0 m),2 根恒阻锚索悬吊1 根工字钢,锚索间间距设计为1 750 mm,并在两架液压支架间空隙位置施工恒阻锚索。

采面与断层相距20 m 位置时开始在采面顶板上施工第一排吊棚,吊棚布置在超前液压支架前探梁0.15 m 位置,吊棚排距均为2.0 m 并采用迈步式方式布置。吊棚施工完成后应确保工字钢与顶板密切接触。

3 应用效果分析

11305 综采工作面回采范围内断层影响区约56m。综采工作面采取文中提出的过断层技术措施后,日均回采推进进尺保持在4.8 m/d,采面耗时12 d 过断层影响区。采取的过断层技术实现了采面安全、快速过断层目的。采面俯斜撕松动爆破过断层期间顶板以及液压支架始终保持稳定,未出现支架倾倒、顶板冒落等问题,仅在局部范围内煤壁出现小范围片帮(片帮深度在0.5 m 以内)[4-7]。

4 结论

1)11305 综采工作面过F4 断层期间采取采面开采技术等,提出采用注浆方式加固断层影响区回采巷道,确保采面过断层期间巷道使用安全。使用仰斜松动爆破方式过断层,并提出综合使用围岩注浆+撞锲+吊棚等方式对围岩进行补强加固。

2)采面综合过断层技术方案后,采面得以安全、顺利、快速通过断层影响区。在采面过断层期间顶板、煤壁始终保持稳定,未出现冒顶或者大面积片帮等问题,采煤机仍可保持较高的割煤(岩)速度,采面推进速度仍可达到4.8 m/d。采煤机磨耗量以及故障发生率等均明显降低,实现了采面安全、快速过断层目标。