矿井平煤层采煤机滚筒结构参数对装煤过程的影响研究

袁印翔

(山西乡宁焦煤集团台头前湾煤业有限公司,山西 乡宁 042100)

引言

采煤机作为关键的采矿机械发展出较多新技术和设计解决方案,使其具备在越来越困难的地质条件下开采煤炭的能力。由于墙体几何形状、采煤机尺寸以及整体结构弯曲会造成矿区装载效率的下降。在这种情况下,正确设置采煤机向输送机输出的煤炭物料和煤流的性质是最重要的。它可以防止或尽量减少机器协同运作的一些潜在问题出现。常用的分析方法基于连续变形体理论处理煤炭松散颗粒的输出。尽管实验确定的结构修正因素包含了一些特定的影响,但这种方法大大简化了所讨论结构参数问题。利用现代计算机的计算能力和数值方法致力于解决与颗粒材料力学相关的问题,允许在采煤机正确布置之前对系统进行更准确的分析,对采煤机初步设计阶段的工程决策过程进行机械设计[1]。

基于计算机模拟的不同设计的虚拟原型,获得了在实验室条件下不可能收集的结构参数数据。通过测试不同的结构变形参数,对采煤机与煤炭相互作用进行深入的分析,通过仿真模拟每个煤炭颗粒轨迹和速度下输送机的运输过程,设计出最优的结构参数。

1 离散元法模拟煤炭物料方法简介

离散元法是一组数值方法和算法,现在被广泛用于模拟颗粒材料的力学和工业过程,其中存在与颗粒材料的运输、加工或储存相关的问题。材料的宏观行为反映在表征元素的微参数的选择以及相对简单的元素之间接触的流变学模型上。微观参数可分为几何参数和物理参数(形状、尺寸、密度)和本构参数(接触刚度、阻尼)[2]。要确定的必要微参数的总数取决于选定的接触模型。如图1 所示,为了计算效率和简化接触检测,碳元素通常表示为球体或球体砾岩。在每个时间步长的开始时,根据粒子和边界表面的已知位置更新接触集。然后,对于每个应用流变模型(接触模型),计算由于元素的相对运动和位置变化而作用在元素上的接触力,其中kn为正向接触刚度、ks为切向接触刚度、u 为摩擦系数。

图1 煤炭物料离散化接触模型的应用示意图

2 采煤机切削仿真参数环境设置

2.1 模型的建模原理

模拟模型中最重要的部分是适当反射的散装材料。在PFC3D 中建立正确的材料模型,需要校准其以下特性[3]:颗粒的大小和形状;密度和体积密度;摩擦系数;正常硬度和切向刚度;阻尼系数在数值实现之前,有必要定义煤炭材料的基本物理和机械特性。对一个具有代表性的煤炭样品进行了标准的实验室测试。然后确定了特定的煤炭物料密度、体积密度和摩擦系数(内外摩擦)。采用直接剪切试验和可调节角度的钢滑槽测量摩擦系数,记录了颗粒滑动开始时的角度。具体数据:大体积密度为837 kg/m3、滑动开始时的滑槽角为24.3°、外摩擦系数为0.55、内摩擦系数为1.12、内摩擦角47.8°[4]。

2.2 几何图形建模

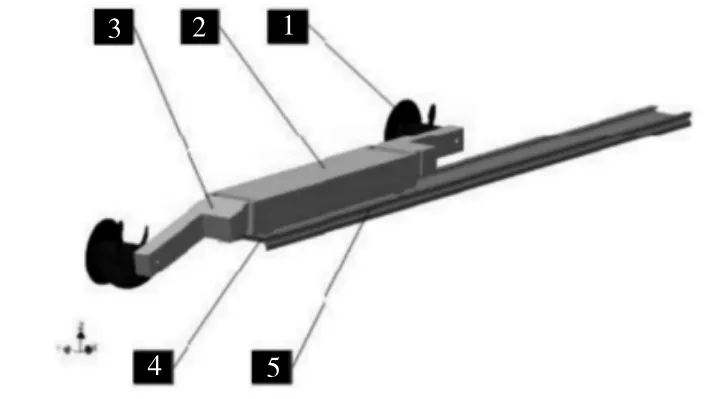

在PFC3D 建模软件中直接成功地创建简单的几何元素,如平面墙、圆柱体或矩形。使得采煤机三维模型的建立更加的省时省力。PFC3D 建模软件程序允许导入在外部程序例如SolidWorks 软件创建的CAD 模型。为了提高仿真的效率,减少构成模拟中使用的几何模型的细小零碎部件的数量,通过减少可能与材料相互作用的对象的数量,从而显著提高了计算速度,因此,必须将几何图形相互干涉的情况考虑在内。建立起采煤机三维模型如图2 所示。

图2 采煤机三维模型示意图

2.3 仿真假设

采煤机三维模型采用了以下简化假设:对于选定的条件,采煤机的速度是恒定的,并且任何由此产生的运动阻力都不会导致其变化;切割筒挖掘的煤炭材料需要根据描述切削滚筒开采过程的分析模型进行确定,计算按照一定流体的运动参数进行考虑;煤炭颗粒不可破碎;模拟时间为15 s。

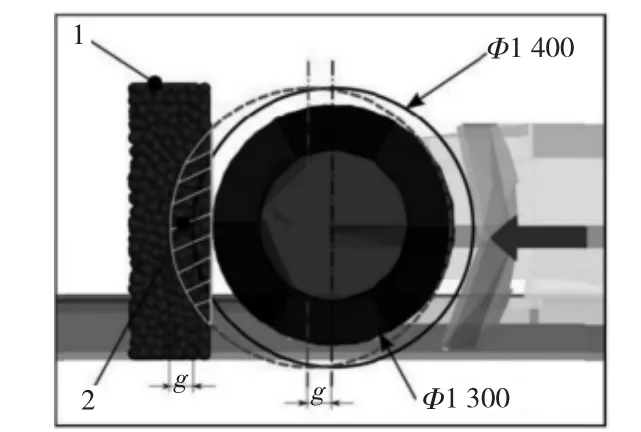

同时设置仿真参数:进料速度为10 m/min、采煤机滚筒转速为59 r/min、线杆螺距为0.75 m、滚筒直径为1 300 mm、带刀具滚筒直径为1 400 mm、煤层高度为1.5 m、剪切深度为0.7 m[5]。

已知的最大切削深度g 和一次旋转的时间t,并知道在滚筒的每次移动之前,具有切割镐的滚筒的直径为1 400 mm,按照一定的前进速度切削煤炭材料,实际上在进行开挖过程中,只是理论上满足每次开挖后松散材料的装载量。图3 所示为开采工艺模拟图形,其中1 为煤炭颗粒模型、2 为切削进入量。

图3 采煤机开采工艺模型图(单位:mm)

3 仿真结果分析

图4-1 为上切削开采过程仿真结果,图4-2 为下切削开采过程仿真结果。可以看到,在上切割开采的情况下,装载过程更为有效输送到输送带的空气更加均匀,填充了摇臂之间的空间,切割滚筒后面残留的物料体积比下切削开采时少,输送机后面的挖掘物料堆也证实了这一点。

上切削开采的缺点是大量挖掘物出现后,尽管加载效率更高,但煤流量更大使更多煤块抛到滚筒身上,物料流分为三个主要路径:主要落向输送机、落在采煤机臂、落在采煤机后方切割滚筒。如果是平面的输送带,这可能会构成潜在风险,在机臂和机身顶板之间形成一个楔形物,增加了运动的阻力。

将采煤机滚筒的结构进行参数化重新设计,将线杆螺距变更为0.6 m,螺旋升角为15°,这种情况下的装载面积大大提高[6]。其他装载区域约束可能会受到输送机弯曲处和采煤机几何形状的影响。但是仿真结果允许在给定的参数下分析机器的运行情况,并不会产生卡涩现象。

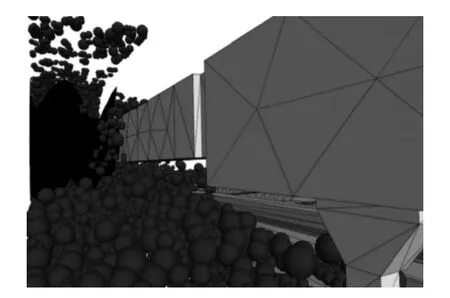

图5 展示了参数优化后采煤机外部的视图,显示了煤炭物料在滚筒叶片之间的空间中的分布情况。可以看到模拟煤炭物料的颗粒,全部朝着滚筒的旋转方向向上抛出,并不会在采煤机与输送带之间发生卡涩情况,提高了煤流的通过速度和整机开采效率,通过实验表明采煤机采用上行切割开采方式效率显著提高,可以将采煤机线杆螺距和螺旋升角的结构参数进行再优化。

图5 优化后采煤机上切削开采示意图

4 结论

基于数值模拟技术的研究方法是一种有效的方法验证和优化设计解决采煤机结构问题的手段。这不仅体现在结构设计的成本经济方面,也可在保护工作环境的情况下验证采煤机在一定地质条件下工作时所选择的结构参数。因此,所获得的结果能用于所选结构参数对模型响应所产生的影响比较,在对实际结构设计方面有着重要的意义。仿真结果表明,采煤机在平板轨道上工作时,呈向上角度采矿效果更佳。在进行井下开采时,滚筒呈向下装载效率要低得多。这种现象与煤流轨迹有关,在这种切割方法的情况下,约束加载区域的形成使许多煤炭物料都抛向了滚筒的后方。