刮板输送机驱动链轮强度分析与优化设计

郭志伟

(山西兰花科创玉溪煤矿有限责任公司,山西 晋城 048214)

引言

刮板输送机作为煤炭生产运行的重要输送设备,其主要承担着将采煤机落下的煤炭输送至带式输送机或者破碎机中的任务[1-2]。近年来,综采工作面出现了大型化、智能化的发展趋势,采煤设备需要进一步的优化升级,刮板输送机的优化升级刻不容缓[3-5]。驱动链轮作为刮板输送机链传动系统的重要组成部件,其工作环境极为恶劣,受力情况极为复杂,驱动链轮与圆环链之间存在较为明显的磨损问题,严重影响刮板输送机的使用寿命[6]。为了进一步提升刮板输送机的工作可靠性,提高刮板输送机的运行效率和机械性能,以某型号刮板输送机驱动链轮为研究对象,开展驱动链轮强度分析与优化设计工作具有重要的意义。

1 驱动链轮失效形式概述

刮板输送机运行环境较为复杂,如潮湿、粉尘等,驱动链轮与链直接存在连续的相对运动,致使驱动链轮失效的主要形式为磨损及过渡磨损下的断齿等。驱动链轮常见的磨损形式涉及疲劳磨损和磨粒磨损,以疲劳磨损为主,主要产生的原因是圆环链啮入链轮链窝时,会在两者的接触位置出现较大应力,属于循环交变应力。在往复交变的应力作用下,驱动链轮表面会形成微裂纹,随着时间的推移,微裂纹扩展直至表面材料脱落形成凹坑,即产生了疲劳磨损。

2 有限元仿真分析

2.1 三维模型建立

依据某型号刮板输送机驱动链轮的工程图纸及现场测绘的尺寸信息,运用SolidWorks 软件建立的驱动轮的三维模型。为了提高仿真计算的效率,驱动链轮与圆环链三维模型建立时忽略了对仿真计算结果影响不大的圆角等特征。

2.2 材料属性设置

将建立完成的驱动链轮与圆环链组件三维模型导入ANSYS 仿真计算软件进行前处理,首先进行材料属性的设置。圆环链材料牌号为23MnCrNiMo,其力学性能参数如下:弹性模量为210 GPa、泊松比为0.25,密度为7 860 kg/m3。驱动链轮的材料牌号为30CrMnTi,其力学性能参数如下:弹性模量为206GPa、泊松比为0.31,密度为7 860 kg/m3。根据上述参数完成驱动链轮与圆环链组件材料属性的设置。

2.3 网格划分

完成驱动链轮与圆环链组件材料属性设置之后进行网格划分,因结构较为复杂,选择自由划分网格功能。为了更好地体现仿真计算结果,对轮齿、链窝、齿根和圆环链进行网格细化设置,其中轮齿底面、链窝齿形圆侧面和圆环链的单元边长为3 mm,链窝齿根圆侧面的单元边长为1 mm,其余圆环链与链其他位置的单元边长为10 mm。

2.4 约束设置

驱动链轮与圆环链之间接触为摩擦接触形式,需要设置摩擦系数,接触面的静摩擦系数设置为0.3,动摩擦系数设置为0.2。依据刮板输送机实际工况,确定圆环链的拉力为7.3 kN,驱动链轮的中心孔设置为固定约束。仿真时长设置为0.1 s,子步数为10,完成上述前处理之后即可进行驱动链轮强度的仿真计算。

2.5 仿真计算结果

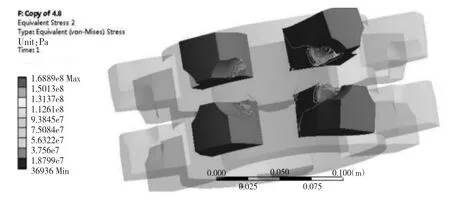

驱动链轮与圆环链组件强度仿真计算使用ANSYS 仿真软件内部自带的求解器进行,待仿真计算完毕,提取驱动链轮与圆环链啮合位置的应力分布云图,如下页图1 所示,为了更清晰地观察驱动链轮的应力分布情况,将应力分布云图中的圆环链进行了隐藏设置,如图2 所示。

由图1 和图2 仿真计算结果可以看出,驱动链轮工作过程中链轮链窝位置的应力数值最大,最大应力为168.89 MPa,存在应力集中情况。仔细观察驱动链轮链窝位置可以发现,链窝底部平面与链窝侧面靠近中间立环槽的部分应力最大,驱动链轮除此之外的部分应力很小,可以忽略不计。由上述仿真分析结果可以看出,驱动链轮链窝出现疲劳磨损的主要原因是其工作过程中存在应力集中,随着时间的推移,链窝表面材料将会出现疲劳剥落,出现疲劳磨损失效。

图1 驱动链轮与圆环链应力分布云图

图2 驱动链轮应力分布云图

3 驱动链轮参数优化

为了改善驱动链轮的受力状态,提高驱动链轮的使用寿命和可靠性,需对驱动链轮参数进行优化设计,结合多年的工作经验,确定了驱动链轮可以优化的参数包括短齿厚度、齿根圆弧半径、齿形圆弧半径、链窝弧半径等。结合驱动链轮实际工作情况及优化改进的难易程度,此处选择增加短齿厚度的方法进行驱动链轮参数优化,将短齿厚度由原来的45 mm增厚至45.5 mm。

4 优化效果评价

完成驱动链轮短齿厚度参数优化设计之后需要验证优化设计的效果,运用SolidWorks 三维软件修改驱动链轮的模型,之后导入ANSYS 仿真计算软件进行前处理,要求前处理过程中的设置参数数值与优化设计之前保持一致,以便更好地分析优化改进的设计效果。完成优化驱动链轮有限元仿真分析前处理之后即可启动自带求解器进行强度仿真计算。

4.1 仿真分析

完成优化之后驱动链轮强度仿真计算之后提取驱动链轮与圆环链组件应力分布云图,如图3 所示,由图3 可以看出,参数优化之后的驱动链轮的最大应力依然出现在链窝位置,在链窝中的应力分布与参数优化设计之前基本一致,不同的是链窝位置的最大应力数值为156.7 MPa。

图3 优化驱动链轮应力分布云图

4.2 优化结果分析

通过驱动链轮与圆环链组件仿真结果对比可以得出,将驱动链轮短齿厚度由原来的45 mm 增厚至45.5 mm 可以降低驱动链轮链窝的最大应力数值,优化之前的链窝位置的最大应力数值为168.89 MPa,优化之后链窝位置的最大应力数值为156.7 MPa。虽然短齿厚的尺寸仅仅降低约1.1%,但链窝位置的最大应力却降低了近7.2%,由此可见,改进效果比较明显。此处仅仅开展了增大短齿厚参数趋势下的优化设计工作,取得了很好的优化效果,可以得出增大短齿厚尺寸可以降低驱动链轮链窝位置的最大应力,有利于提高驱动链轮的工作稳定性和可靠性。

5 结语

刮板输送机作为井下综采工作面内煤炭输送的关键设备,其工作的可靠性至关重要。以某型号刮板输送机驱动链轮为研究对象,分析了刮板输送机驱动链轮常见的失效形式,借助ANSYS 仿真计算软件,分析了刮板输送机驱动链轮接触强度,结果表明,驱动链轮链窝位置存在较大的应力。通过将短齿厚度由45 mm 增厚至45.5 mm 的方法进行了改进,仿真计算结果表明,驱动链轮链窝位置的应力降低了近7.2%,提高了刮板输送机驱动链轮运行的可靠性。