铁法煤业集团铁强环保材料股份有限公司自制滚轴筛研究

岳兴宇

(铁法煤业集团铁强环保材料股份有限公司,辽宁 调兵山 112700)

1 缘起

铁法煤业集团铁强环保材料股份有限公司(以下简称铁强环保公司)隶属于铁法能源公司,位于辽宁省铁岭市调兵山市。为充分利用铁法矿区煤矸石资源,先后建成4 座现代化煤矸石制砖厂,其中大兴砖厂坐落在铁法煤业集团大兴煤矿东侧,与传统红砖不同的是,该厂全部生产空心砖,设计年产1.6 亿万块折标砖,是一个自动化程度较高的环保型企业,生产的空心砖具有强度高、耐火、抗风化、抗冻性能强的特点,深受广大用户的青睐。随着国内房地产市场的快速发展,煤矸石空心砖供不应求,在增加产量的同时,作为生产第一步的煤矸石初选效率也需提高。

因煤矸石大小不一,铁强环保公司大兴砖厂初选煤矸石采用人工筛选,首先在板式给料机上方制作一个钢制料斗,在钢制料斗上方使用16 号工字钢制作2.1 m×1.9 m 的篦子板,中间横竖间距均为200 mm。矸石上料时,使用铲车将煤矸石倒至篦子板上方后,由两名工人用撬棍、锹或镐等工具将直径小于200 mm 的煤矸石逐渐透到料斗内,再经板式给料机向锤石破碎机均匀喂料,实现煤矸石原料的破碎过程。人工将直径大于200 mm 的大块煤矸石搬运清走,积累一定数量后,使用铲车再清运至废矸石堆处。整个工作过程中,工人劳动强度非常大,煤矸石供应效率非常低,锤式破碎机因无料经常空运转,造成电能浪费。其次,透料过程中有被滑落的大块煤矸石砸伤的重大安全隐患,磕手碰脚事件时有发生。针对以上问题,铁强环保公司大兴砖厂研究决定自制一台滚轴筛,由厂内技术人员绘制图纸,采购钢材、轴承等材料,利用3 个多月的时间自制加工了轴承瓦盒座、滚轴筛片、箱体等部件,利用厂内闲置的电机、减速机,于2017 年9 月将自制滚轴筛在生产线上安装完毕并投入使用。

2 滚轴筛结构及工作原理

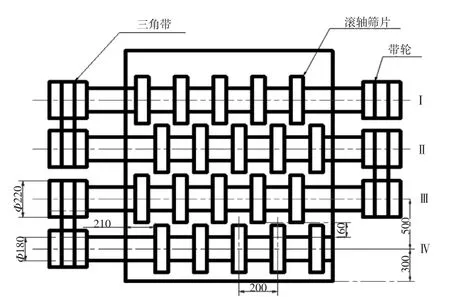

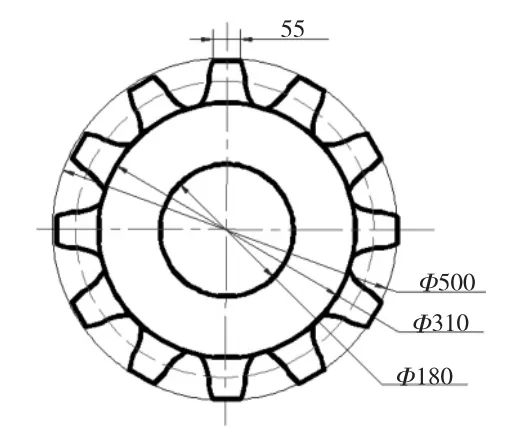

自制的滚轴筛分上、下级,上级是钢制储料斗,下级是动力筛分系统。上级储料斗的壳体使用厚度6 mm 锰钢板焊接而成,呈漏斗形,便于铲车上料。同时使用锤式破碎机淘汰的废旧衬板焊接在储料斗内壁,增加储料斗耐磨寿命。下级动力筛分系统中,动力系统采用电机加二级圆柱齿轮减速器的驱动方式,电机和减速器安装在铲车上料的另一侧,水平布置,筛分系统中筛轴平行排列,同步转动推动物料向一个方向移动,逐渐将大块矸石筛出,完成整个煤矸石筛分工作[1-3]。考虑到筛分期间有大块煤矸石卡住的情况,为保护动力系统和传动系统不被损坏,使用废旧皮带自制十字联轴器进行软连接,使用三角带将相邻两根筛轴进行软连接,具体工作原理是工人启动设备电源按钮,电机转动,通过十字联轴器联接减速机高速轴,经减速机减速后,从减速机低速轴通过带轮和三角带联接到瓦盒座Ⅰ轴处,瓦盒座上4根滚轴平行排列,每两根滚轴间由三角带连接,Ⅱ、Ⅲ、Ⅳ轴为从动轴(下页图1),每根滚轴上有5 个滚轴筛片(下页图2),相邻两根滚轴间的滚轴筛片交错排列,不同滚轴上的相邻滚轴筛片的纵向间隙为160mm,横向间隙为200 mm,此种尺寸设计可用来保证大于该尺寸的大块物料顺利筛出,直径符合要求的物料落入板式给料机用于生产,不符合要求的大块物料被滚轴筛筛出,积累一定数量后用铲车清走。

图1 传动系统图(单位:mm)

图2 滚轴筛片图(单位:mm)

3 滚轴筛使用注意事项

1)定期对滚轴筛各紧固件进行检查,如果有松动应及时紧固,对破损的角带及时更换。

2)每10 d 对减速机进行检查注油,保证设备的平稳运行。

3)设备启动前,必须打开安全信号,确认人员处于安全位置后,方可开机。

4)设备启动时必须先开启滚轴筛,人员撤至安全位置后,再由铲车进行上料;停机之前,铲车先停止上料,待料仓内物料转空后停机。

5)设备运转时,滚轴筛出料口正前方5 m 内严禁站人,以免被蹦出的石块砸伤。

6)铲车上料时,与滚轴筛料斗保持约0.5 m 的距离,以免撞坏储料斗。倒料时,将铲斗内的物料分3 次进行倾倒,以免一次性料量过大造成设备跳停。

7)清理下料口、检查检修及处理故障时,必须在配电柜处切断设备主电源,并挂牌加锁、设专人监护,严格执行自停、自检、自送电原则,严禁单人进行检修及清理工作。

4 运行情况

自制滚轴筛使用至今,设备运行平稳,操作简单,整机未出现较大故障。滚轴上的滚轴筛片使用废旧的耐磨衬板自制加工,十分耐用。如果需更换,需拆下防护罩,卸下一侧带轮,抽出对应滚轴,将滚轴筛片插入后重新安装滚轴和带轮即可。此外,为提高员工工作的安全系数和设备标准化程度,在上料口处搭设平台并安设护栏,并制作多个防护罩,将各滚轴和三角带罩住,不留安全隐患;同时对滚轴筛各部件喷涂防锈漆,一是进行了美化,二是延缓了设备的锈蚀速度。

5 效益分析

5.1 材料费

整机制作过程耗时约3 个月,除三角带、轴承等部件采购外,其余部件均是厂内现有材料的利用,如废旧铁板、废旧衬板、闲置的电机和减速机等,节约各项材料采购资金总计约10 万元。

5.2 人工费

通过使用了滚轴筛,工人劳动强度大大降低,提高了安全系数,人工费用有所减少。原来原料车间筛选煤矸石需2 名工人,现只需1 名工人操作滚轴筛设备,减少了1 人,按每人每月3 000 元工资计算,每年降低人工费:1 人×3 000 元×10 个月=3 万元。

5.3 产量

根据经验统计,铲车铲斗容积3 m3,人工透一铲煤矸石约需用时20 min,滚轴筛筛选一铲煤矸石平均需10 min,砖厂按每年生产300 d,铲车每班上料约3 h,折标砖尺寸0.24 m×0.115 m×0.053 m,每块折标砖净利润0.05 元计算如下:

每年人工透料:300 d×3 h×60 min/h×3 m3/20 min=8 100 m3;

滚轴筛筛料:300 d×3 h×60 min/h×3 m3/10 min=16 200 m3;

标砖体积:0.24m×0.115m×0.053m=0.0014628m3;

每年增加产量为:(16200m3-8100m3)/0.001 462 8 m3=553.73 万块;

每年增加收入:553.73 万块×0.05 元/块=27.69万元。

5.4 电耗

滚轴筛电机功率为22 kW,平均每天工作8 h,为节约成本,铁强环保公司大兴砖厂执行“躲峰填谷”用电制度,原料车间在夜间谷时用电,电价约为0.4 元/kW·h,全年耗电费:22 kW×0.4 元/kW·h×8 h×300 d=2.11 万元。

5.5 效益比较

每年增效:27.69 万元+3 万元-2.11 万元=28.58万元,通过效益分析可以看出,自制滚轴筛对煤矸石的筛选工艺改造后,是十分必要和成功的。

6 结语

通过这次自制滚轴筛,一方面减少了铁强环保公司大兴砖厂工人的劳动强度,提高了安全系数;另一方面提高了煤矸石原料的供应效率,进而提高了产量,创造了巨大的经济效益。该滚轴筛的自制加工,为铁强环保公司其他砖厂和铁法能源公司各生产矿井积累了宝贵的经验,为进一步筛分煤矸石和筛选煤提供了技术支持。科技是第一生产力,只有不断提高技术水平,提高自动化程度,才能将员工从繁重的体力劳动中解放出来,才能给员工创造一个温馨和谐的生产环境。