井下皮带输送机部分控制系统的改造

张利强

(山西焦煤集团有限责任公司屯兰矿,山西 太原 030200)

引言

皮带输送机是煤矿生产的主要运输设备,其安全性和运输效率直接决定工作面的生产能力。尤其对于皮带输送机的控制系统而言,更加要求其高效运行。煤矿存在多个工作面,每个工作面包含多条皮带输送机,而且皮带输送机的种类繁多。当前,针对工作面的所有皮带输送机采取独立控制方式,由于其运行距离长涉及操作人员多,导致人工成本高、故障定位不准确以及控制效率低等问题,进而制约整个工作面的运输效率[1]。为解决上述问题,实现皮带输送机的集中控制尤为重要。本文重点对某煤矿工作面各采区的皮带输送机进行集中控制改造。具体阐述如下:

1 东滩煤矿皮带输送机运行现状

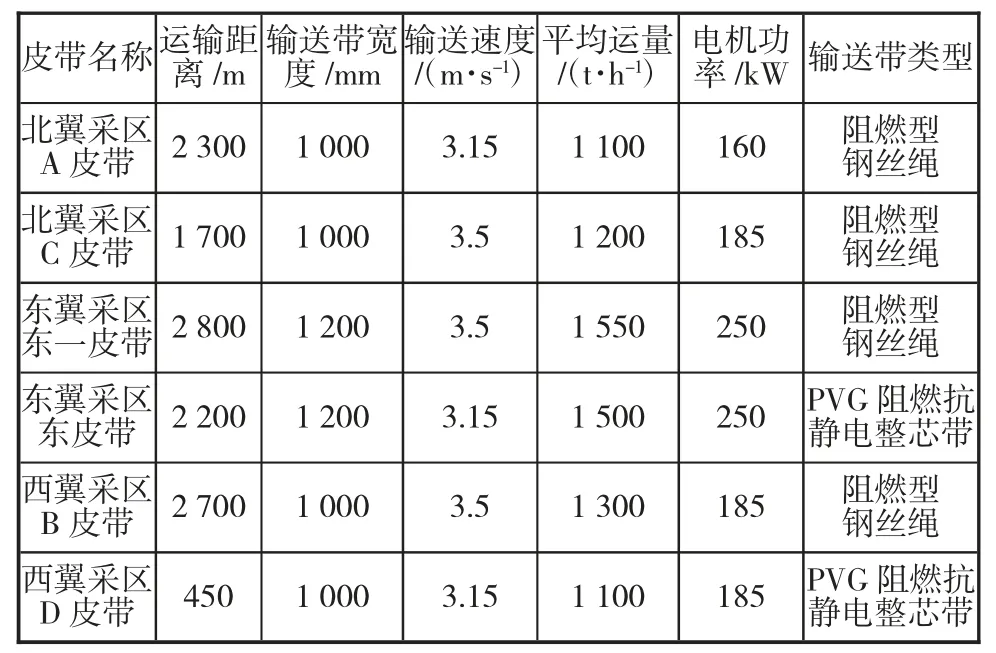

东滩煤矿目前开采的采区包括东翼、西翼以及北翼三个,三个采区可工作的皮带输送机共有6 条。其中,东翼采区对应的东一采区的皮带输送机为下运式,其余采区皮带输送机的运输方式为平巷运输。目前,所有采区的皮带输送机采取相互独立的方式控制,并未与煤矿其他设备联网运行。该煤矿所有采区皮带输送机的关键参数如表1 所示。

表1 采区皮带输送机关键参数

目前,北翼和西翼采区的所有皮带输送机采用继电器进行逻辑控制,现在由于使用年代较长,在继电器接触点已经出现氧化的情况。该情况是导致皮带输送机无法实现自动化、信息化控制的主要障碍。

东翼采区的皮带输送机采用PLC 控制器进行控制,但是其功能不全,具体表现为:无法实现现场与控制台数据的传输和交换;程序改动步骤复杂且对故障信息的查询也不方便。

同时,工作面皮带输送机对应的启动方式均以限矩型液力耦合器为主,该种启动方式无法适应于长距离皮带机的输送。此外,当现场皮带输送机出现故障时目前采用拉线急停控制方式进行停机保护操作,且由人工完成,该种方式不仅响应速度慢、可靠性低且无法对发生故障的位置进行准确定位[2]。

综上,急需对煤矿皮带输送机的启动、停机以及常规运行的控制方式进行改造。根据现状分析,现阶段北翼和西翼采区的皮带输送机情况类似;东翼皮带输送机和东翼东一采区皮带输送机控制存在差异。故后续分别对各种情况进行分析改造。

2 北翼与西翼皮带输送机的改造

北翼与西翼皮带输送机的主要问题在于其采用继电器进行控制。为保证北翼和西翼皮带输送机改造设计后能够实现整个煤矿的集中控制,要求其改造后的控制系统满足如下功能:

1)改造后,控制系统可对皮带输送机进行速度、跑偏、撕裂、烟雾、急停以及堆煤保护;

2)当皮带输送机运行存在异常或出现故障时发出报警,并将异常和故障信息上传并显示于上位机,以便及时查看、分析和存储;

3)皮带输送机应与其他设备实现急停联动闭锁控制功能[3]。

综合上述皮带输送机控制系统应满足的功能和现阶段市面上控制器的产品,最终确定采用天津华宁公司生产的KTC101 控制器对北翼和西翼的皮带输送机进行控制,该控制器的系统框图如图1 所示。

图1 KTC101 控制器结构框图

以北翼皮带输送机为例,其具体改造方案如下:

在北翼采区A 皮带输送机的硐室内安装一台KTC101 主控制器,主控制器共包含20 个输入点和24 个输出点。输入点与现场的各类传感器相连接,接收各类开关量和模拟量的信号;输出点输出的信号主要是对皮带输送机的电机进行控制,实现启停控制。同时,在皮带输送机沿途每间隔100 m 的位置安装一台扩音电话,以便现场人员巡检时对发现的隐患故障进行及时报备[4]。

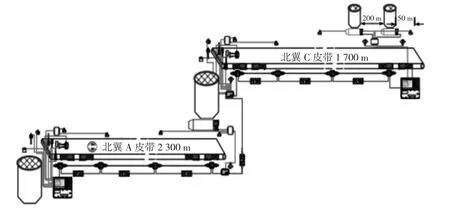

此外,在北翼A 皮带输送机尾部加装跑偏保护、纵向撕裂保护等装置。同时,在C 皮带输送机安装一台KTC101-A 主控制器,将A 皮带和C 皮带耦合成为一个系统,实现集中控制。

北翼皮带输送机的集中控制改造如图2 所示。

图2 北翼皮带输送机改造后示意图

3 东翼皮带输送机的改造

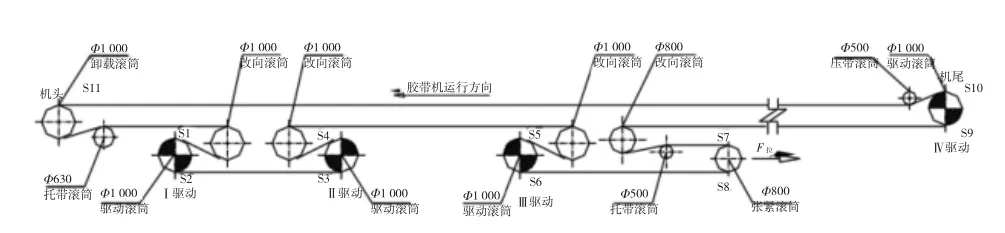

对于东翼皮带输送机,其主要面临的问题除了无法实现集中控制功能外,最关键的是该采区工作面的延伸使得对应的皮带输送机运输距离增加,导致当前所配置的液力耦合器启动方式无法满足要求。因此,针对东翼皮带输送机集中控制改造的基础上,还需对其进行变频软启动改造,改造后东翼皮带机的控制如图3 所示。

图3 东翼采区皮带输送机改造后示意图(单位:mm)

具体改造实施方案如下:

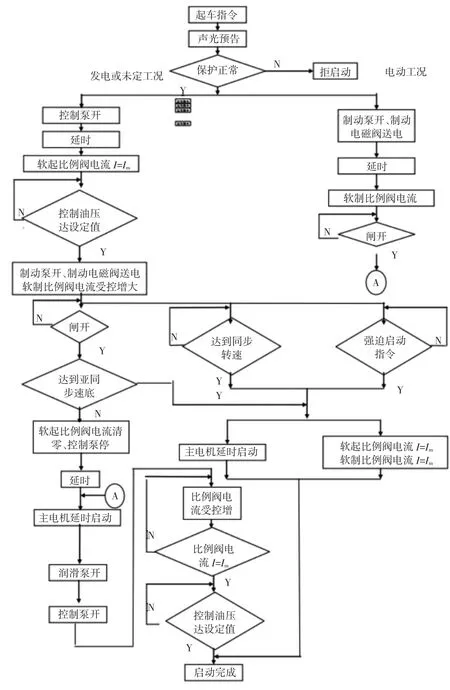

改造前东翼采区皮带输送机共包含四个驱动滚筒,且每个滚筒采用一个电机进行驱动。改造后,分别在第二个和机尾驱动滚筒增加一个驱动电机,对应四个驱动滚筒的功率配比为2∶2∶1∶1,每个驱动电机的功率为250 kW。为其配置的软启动程序控制流程如图4 所示。

图4 东翼采区皮带输送机软启动程序流程图

4 改造效果评估

对该煤矿东翼、西翼和北翼皮带输送机控制系统进行改造后,整体上提升了皮带输送机运行的自动化程度,现场的工作效率也明显提升,所取得的经济效益也显著提升。具体总结如下:

1)改造后,现场各个采区皮带输送机的运行状态通过以太网上传至地面的上位机显示屏,供工作人员及时查看,方便运行状态数据的存储。

2)改造后,当皮带输送机运行出现故障后现场可发出声光报警,并可对故障位置及信息告知工作人员,避免故障的进一步升级,实现故障的高效排除[5]。

3)改造后,采用变频软启动方式对皮带输送机进行启动,当工作面延伸时也可满足更长距离输送带的控制。

4)改造后,各个采区皮带输送机均以PLC 控制为核心进行控制,方便运行状态及参数的监测和上传,实现远程监测和控制。

5 结论

皮带输送机作为综采工作面的关键运输设备,实现其集中控制对于保证设备的安全、稳定、高效运行相当重要。本文针对东翼、北翼和西翼的皮带输送机控制系统进行变频软启动、KTC101 主控制器的改造。经实践表明,对皮带输送机控制系统进行改造后可减少现场工作人员的数量、降低工作人员的劳动强度,避免工作人员的误操作,提高设备运行的可靠性和安全性,最终显著提升了煤矿的经济效益。