矿用固体充填液压支架监控系统设计与应用

贺 伟

(山西省高平市科兴米山煤业有限公司,山西 高平 048400)

引言

近几年,由于煤炭掘进产量的不断提高,煤炭掘进废弃物产量越来越多,随意排放不仅污染煤矿周围的环境、占用了较多的土地资源,而且过多废弃物的开采会使采煤沉陷严重破坏地表生态环境、农业生产、人居条件等[1-3]。固体充填掘进工艺是一种绿色采煤技术,能够有效解决煤炭开采带来的废弃物堆积、地表塌陷等问题[4]。固体充填液压支架作为固体充填掘进工艺实现的设备保障,其结构组成中增加了充填支护部分,能够确保煤矿工人与设备的安全[5]。控制系统作为固体充填液压支架的重要组成部分,是保证其安全稳定运行的关键[6]。因此,针对某煤炭企业服役中的固体充填液压支架自动控制水平较低的现状,开展监控系统结构组成、硬件和软件部分的设计工作,验证其设计的合理性和有效性具有重要的意义。

1 固体充填液压支架构成

固体充填液压支架构成示意如图1 所示,涉及顶梁、立柱、尾座及千斤顶、刮板输送机等结构,由总体结构可以看出,其中顶梁设计为整体式,支柱结构为Y 形正四连杆,后梁位置设置了运输固体充填材料的刮板输送机。填充效果好坏与回填物料的压实程度息息相关,主要取决于液压支架的推压密实机构,其主要结构包括2 个推压密实千斤顶、1 个调高千斤顶、推压密实框架、推压密实梁,将其布置在后置刮板输送机尾部落料位置,及时对固体充填物料进行推压密实接顶。相较于目前使用的常规液压支架,固体充填液压支架新增了充填系统,达到了废料的回填利用目的,实现了煤矿的绿色环保开采。

图1 固体充填液压支架构成示意图

2 监控系统结构

根据综采工作面内实际的支护情况,设计了监控系统结构,如图2 所示。由图2 可以看出监控系统组成涉及远程监测与控制等功能,远程监控功能的实现主要由电源、支架控制系统、井上控制部分和井下中央控制主机等部分构成。监控系统上位机的作用是实时监测矿井内部固体充填液压支架的运行状态,存储历史数据信息,为设备的运行维护提供设备运行趋势数据信息。中央控制器用于控制固体充填液压支架的位姿状态,实现井下固体充填液压支架的远程控制。该监控系统的设计,达到了井下固体充填液压支架运行状态监测与远程控制功能相结合的目的,对于提高井下固体充填液压支架运行的安全性和可靠性意义重大。

图2 监控系统结构

3 监控系统设计

3.1 硬件系统设计

3.1.1 可编程逻辑控制器

可编程逻辑控制器又称为PLC,其具有控制功能强大、性能可靠、技术应用较为成熟的特点。考虑煤矿井下固体充填液压支架的使用环境,选择德国西门子S7-200 的PLC,体积小、功能全、编程技术成熟,足以满足固体充填液压支架监控系统的要求。PLC 配置如下:32 位数字量输入接口,19 位数字量输出接口,7 通道的模拟量输入接口。结合实际的固体充填液压支架控制需求,确定选择1 个EM223 模块作为数字量接口扩展时使用,选择2 个EM231 模块作为模拟量接口扩展时使用。可编程逻辑控制器使用的是CPU226,具有强大的数据分析处理能力,满足监控系统的设计要求。

3.1.2 传感器

采煤工作面内固体充填液压支架监控系统中涉及的传感器包括行程传感器、落料高度检测传感器、倾角传感器、压力传感器等。行程传感器选择型号为GUC2440 的本安型传感器,具有很好的环境适应性,能够可靠监测推压密实机构的运行情况;落料高度检测传感器选择型号为GUC8 本安型超声波物位传感器,用于检测落料的实际高度;倾角传感器GUD90B 矿用传感器,用于检测推压密实机构的倾斜角度;压力传感器型号为GPD60 矿用压力传感器,用于检测推压密实机构的压力。

3.1.3 控制面板

固体充填液压支架的控制面板需要工作在井下复杂的环境中,首先需要考虑的就是控制箱材料的防护等级、壳体体积、控制面板的功能等。

根据监控系统控制面板的设计需要,选择壳体的防护等级为IP68,面板界面如图3 所示,具体的按钮功能如下:A 表示开启落料孔、B 表示关闭落料孔、C 表示推压机构伸出、D 表示推压机构缩回、E 表示摆梁收回、F 表示摆梁伸出、G 表示上翻、H 表示下翻、I 表示左单选、J 表示右单选、K 表示左成组选、L 表示右成组选。

图3 监控系统控制面板

3.2 软件系统设计

3.2.1 联动控制程序

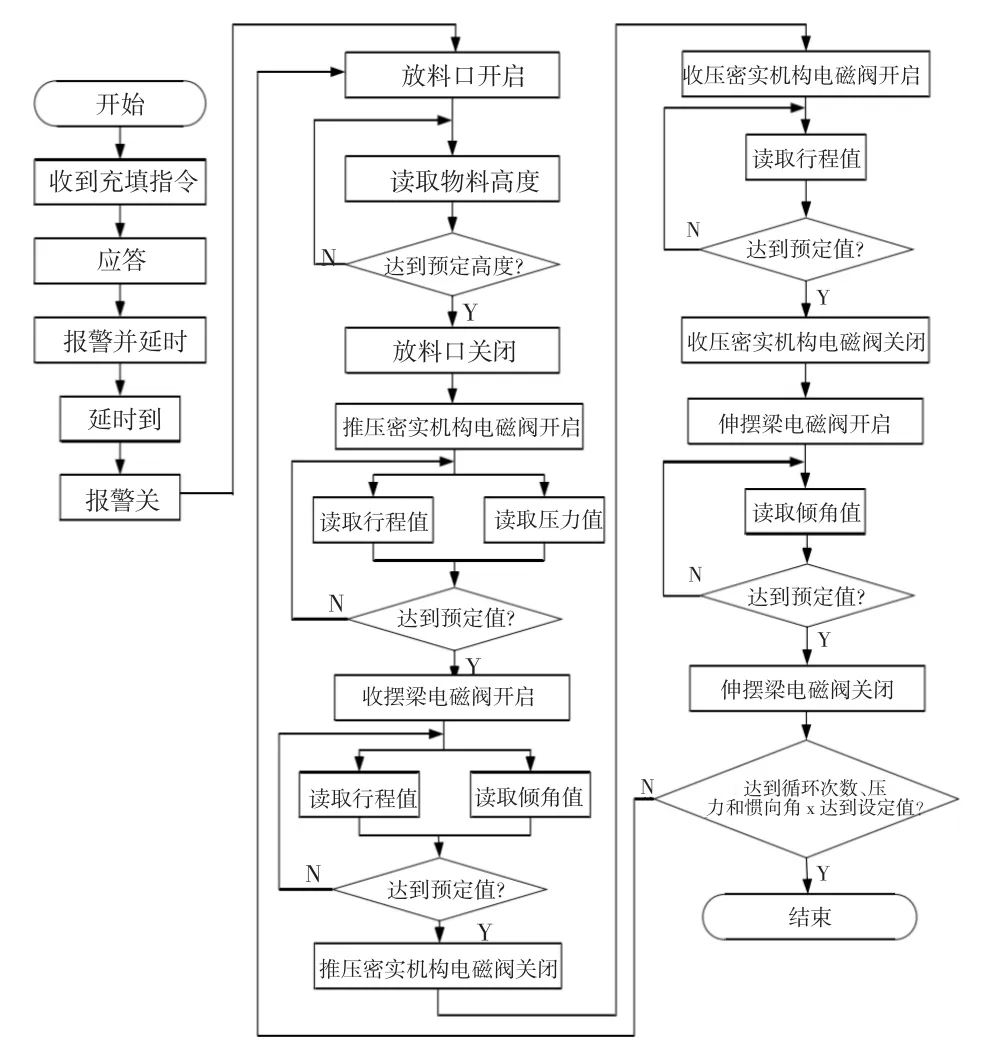

单台固体充填液压支架联动控制程序工作流程如图4 所示,系统接收充填指令之后传输至液压支架控制器,启动报警系统、延时保护,关闭报警之后启动卸料孔卸料,卸料高度由物料传感器检测,达到预设值时关掉卸料孔。启动推压密实机构,包括推压机构前伸,根据实时采集得到的行程数据和压力数据进行分析,当推压密实机构接触填料时,收缩摆梁并获取倾角数据。当推压密实机构的行程和倾角达到预设数值时,收回推压密实机构直至回到初始位置为止。

图4 液压支架联动控制流程

3.2.2 液压支架充填程序

固体充填过程需要多台液压支架共同完成,以充填输送机尾至输送机头的顺序为例说明液压支架充填过程,具体如下:

1)第一个液压支架打开卸料孔进行物料投放,与此同时,开启第二个液压支架的落料孔;

2)当第一个卸料孔的落料高度与预设值相等时,关闭卸料孔并开启第三个卸料孔;

3)在对第一个液压支架充填物进行压实的同时对后两个液压支架进行卸料,第一个液压支架压实后再次进行卸料,同时关闭第二个卸料孔,对其进行压实;

4)当第一个液压支架填充完毕后,关闭卸料孔进行推压密实,之后开启第二个液压支架的卸料孔卸料并推压密实;

5)当前两个液压支架充填完毕之后对第三、第四、第五进行同样的操作,以此类推直至完成整个工作面的充填工作。

3.2.3 移架控制程序

固体充填液压支架因其增加了充填系统,移架时需要注意液压支架尾部的充填系统状态,移架的前提是充填完毕,推压密实机构位于初始位置。以液压支架升柱过程为例进行说明,监控系统的控制器为PLC,能够不断读取控制指令,当收到升柱指令时,需进行报警提醒,延时5 s 之后执行升柱动作;升柱油缸上伸,监测液压缸的行程和压力,当行程与压力达到预设值时,升柱完成。具体升柱流程如图5 所示。

图5 移架控制程序

3.3 人机交互界面设计

人机交互界面作为固体充填液压支架监控系统的重要组成部分,其重要作用是为监控人员实时显示井下固体充填液压支架的运行状态。监控系统主界面如图6 所示,包括作业流程、运行参数、日期、历史数据、报警记录、系统控制等功能,其中实时数据、历史数据等支持查看数据信息,退出系统可以直接退出组态软件,报警记录能够实时显示故障出现的位置及可产生的原因,达到固体充填液压支架的集中控制与远程监测的目的。

图6 监控系统主界面

4 应用效果评价

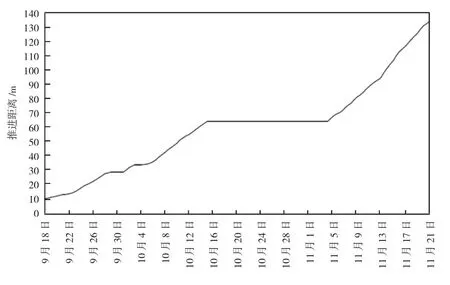

依据固体充填液压支架监控系统结构完成了系统的设计与搭建工作,为了验证监控系统的设计可行性,将其应用于某煤矿服役中的固体充填液压支架中进行试运行,系统运行稳定可靠,实现了井下固体充填液压支架远程监控功能。与之前的充填开采效率相比,自动控制系统的应用,大大提高了煤炭充填采掘的效率。统计充填工作面运行时的推移距离变化情况,如图7 所示。由图7 可以看出,11 月5日—21 日开始应用监控系统之后推进距离迅速提升,充填采煤效率得到了提升,单日推进距离高达140 m,效率提升近50%,取得了很好的应用效果。

图7 充填工作面推进距离情况

5 结语

固体充填液压支架作为煤炭绿色掘进的重要保障,其控制系统的技术水平要求较高。针对某煤炭企业服役中的固体充填液压支架自动控制水平较低的现状,开展了监控系统的设计工作。应用结果表明,监控系统运行稳定可靠,实现了井下固体充填液压支架远程监控功能。与之前的充填开采效率相比,自动控制系统的应用,提高了煤炭充填采掘的效率,单日推进距离高达140 m,效率提升近50%,验证了监控系统设计的合理性和有效性。