基于动网格模拟的PVC球阀水流瞬态流动特性分析

弋鹏飞,马奭文,张建鹏,李永发,任 磊

(1.伊犁师范大学 物理科学与技术学院,新疆 伊宁 835000; 2.伊犁师范大学 伊犁学研究中心,新疆 伊宁 835000;3.河海大学 水利水电学院,江苏 南京 210098; 4.黄河水利委员会 信息中心,河南 郑州 450003.)

PVC材料制成的灌溉球阀在农业节水灌溉工程中是一种常见的流量控制装置,在输水过程中,球阀全开时阀体通道过流良好,水流阻力损失小。针对不同结构阀门的流动规律研究很多。刘晔等[1]采用FLUENT软件对球阀进行流场模拟,当球阀开度为20°时,球阀内部有回流和漩涡现象,流道垂直截面上形成大小相等、方向相反的一对漩涡。石喜等[2]采用试验和数值模拟方法,明确了聚氯乙烯球阀稳态流动时的局部阻力系数和相对开度的关系,并建立了两者之间的数学表达式。曹彪等[3]利用试验和数值模拟技术对田间电磁阀的水流阻力特性和流动规律进行了研究,分析了该类型阀体产生阻力损失的原因,拟合得出电磁阀阀腔局部阻力系数与管径的关系式。Moujaes等[4]模拟雷诺数105~106之间流动条件下,球阀在不同开启程度下压降差的变化,计算了局部阻力系数与流量系数这两个表征阀门特性的参数,并和有关规范数据进行对比,模拟结果与试验一致。Chern等[5]采用数值模拟方法和试验对不同锥角的V型球阀进行研究,分析在不同角度下流动特性和空化特性,测量了流量系数等参数。以上学者所作的均是阀门稳态流动的研究[6],均未讨论阀门瞬间关闭对管道压强变化的影响。刘华坪等[7]采用动网格模拟和UDF技术,对球阀等常见阀门进行了瞬态数值模拟,模拟可以展示出阀门启闭流动状态和受力情况。石柯[8]对球阀的开启瞬态流动阻力特性进行了试验和数值模拟,表明随着开启速度的增加,流量系数和阻力系数都有一定范围的变化,通过数值模拟和试验进行对比,证明利用CFD技术对球阀开启过程的稳态及瞬态特性进行数值模拟,预测流动过程是可行的。综上所述,采用数值模拟方法对阀门等连接管件进行研究具有较好的研究基础和可行性[9-10]。

在实际应用过程中,为了调节不同的流量,球阀会瞬时关闭局部或全部,压力和流速急剧变化导致了流动的能量损失,而且产生剧烈的水锤现象,引起阀门和管道的振动,严重时甚至导致管道和阀门的损坏,对球阀瞬态水流流动进行分析研究显得尤为必要。目前对灌溉PVC材质球阀关闭过程的瞬态流动特性研究较少,PVC球阀的结构与固定式球阀不同,据观察它不含阀体间隙,无间隙对内部流场就没有影响,对其研究可以进行合理的简化[11]。本文通过PVC球阀水流流动试验,运用FLUENT软件动网格技术对球阀关闭过程进行瞬态流动数值模拟,分析关闭过程球阀的流速、流线、压强、涡量、湍动能特征,为灌溉系统的PVC球阀结构优化及流动特性预测提供参考。

1 PVC球阀内部水流流动特性试验

试验地点:河海大学水利水电学院一楼水力发电实验室。试验装置:含有地下水井、卧式离心泵、恒压水箱、测压管,钢管、PVC管材,PVC材质DN50球阀、三角量水堰、智能流量计。试验系统布置见图1。

图1 DN50球阀流动特性试验布置

试验目的:测定DN50球阀不同开度时的局部阻力系数和流量系数。

测试物理量:管道流量、测压管水位。

试验方法:启动水泵,调节高位水箱达到预设水位,试验水位可调范围2 m~6 m,流速0.5 m/s~4.0 m/s。流动稳定后,调节球阀从全开到关闭。球阀的相对开度是指阀芯随阀杆逐渐开启或关闭时,阀杆的行程或转角与全开阀杆行程或转角之比,全开时τ=100%,全关时τ=0%。分别调节球阀到开度93%、85%、70%、62%、54%、45%、37%,等水流稳定后,测量球阀前端12d与后端18d(d为管道直径)设置点的测压管水位值,选取这两个距离位置作为测点,是为了减少球阀水流对上下游边界的影响以及减小球阀出水口回流的影响。量取三角堰的水位,换算成流量,并验证流量计读数。计算局部阻力损失系数及流量系数,每个开度测量3次数据,取平均值,再次进行球阀关闭到全开,复测局部阻力系数及流量系数,以验证所测数据的准确性。

2 数值模拟计算方法

2.1 数学模型

球阀内部流动属于不可压缩的三维黏性流动,在小开度工况时,内部流态为湍流流动,流动规律用Navier-Stokes 方程、质量守恒、能量守恒方程描述。流场流速和压强等物理量采用流体动力学FLUENT软件进行求解,求解控制方程利用Relizablek-ε湍流模型,该模型在射流和混合流的自由流动、管道内流动、边界层流动以及带有分离的流动方面具有优势,计算可与真实湍流情形吻合较好[12]。因此本文采用Relizablek-ε湍流模型对球阀关闭过程的内部瞬态流动进行模拟,控制方程见文献[13]。

2.2 动网格模拟方法

PVC球阀DN50模型在Gambit中建立,该球阀属于缩径球阀,模型参数设置:阀芯球体通道直径40 mm,两端管道直径50 mm,对模型划分网格及阀芯设置交界面、运动区域和静止区域,速度入口和自由出流。模型取阀前12d和阀后18d(d为管道直径),与试验测点位置相同,由于球阀内部流场较为复杂,阀门局部区域采用非结构性网格加密,两端管道采用结构性网格划分。

如图2所示,球阀在0.305 rad/s的角速度下,运动时间在2 s时刻的模型为例,阀芯球面A1和A2及B1和B2作为两对滑移网格交界面,将中间的阀芯作为运动区域,网格类型设为动网格,设置为刚体模型。阀芯两边管道设为静区域,网格类型设为静态。球阀关闭即为当阀芯转到一定角度时,阀芯球面A1和A2完全脱离,B1和B2完全脱离,出现这种情形时即为模拟球阀完全关闭时的情况,开启即是阀芯完全与两端管道相连通。

图2 DN50球阀动网格模型(相对开度50%)

在计算过程中,采用Profile文件写入代码,阀芯为匀速运动,转动速度为0.305 rad/s、0.610 rad/s、1.220 rad/s,模拟关闭时间4 s、2 s、1 s。

球阀在运动过程中,压力、速度和水流现象都随着时间而进行变化,因此选择非定常求解方法,迭代计算设置时间步长0.01 s,时间步数=关阀时间/时间步长,每次最大迭代步数为20步。

边界条件:为了提高计算的速度和稳定性,先进行球阀全开时的稳定流动计算,待流动稳定后将其收敛解作为瞬态计算的初始值。设置速度入口3 m/s,雷诺数1.5×105,出口为自由出流,其他边界条件见表1。模拟前进行网格无关性验证,DN50球阀网格数在35.5×104个时,再增加网格数对其模拟值影响很小,即认为该模型网格数可保证计算结果的精度。

表1 边界条件设置

3 结果与分析

3.1 PVC球阀局部阻力系数及流量系数计算

局部阻力系数和流量系数是表征球阀流动特性的两个重要参数指标。球阀流量系数计算公式[14]:

(1)

式中:Q为测得水的流量,m3/h;Δpv为阀门的净差压,kPa;ρ为水的密度,kg/m3;ρ0为15℃时水的密度,kg/m3;在常温的时候,ρ/ρ0=1。

球阀局部阻力系数公式[15]:

(2)

式中:u为管道平均流速,m/s。

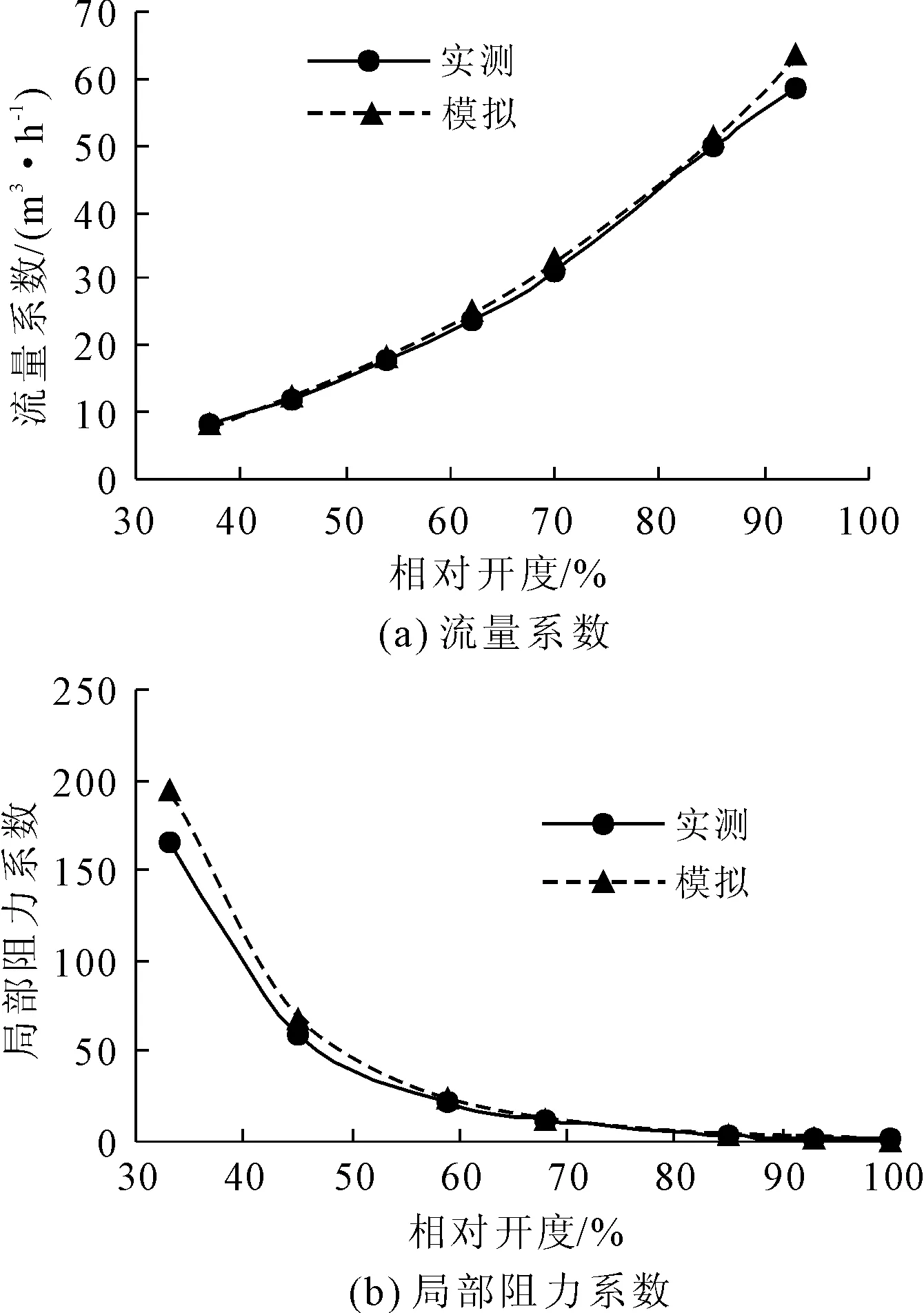

根据文献[2]所述,Re≥1.1×105后,DN50球阀局部阻力系数已经进入类似沿程阻力系数的阻力平方区,数值趋于稳定,试验调节管道流速3 m/s,雷诺数为1.5×105,根据计算公式得到球阀不同开度下的流量系数、局部阻力系数,并与FLUENT模拟结果相对比,采用幂函数进行拟合,表达式如下:

流量系数与相对开度:

Kv=67.42τ2.318+2.014,R2=0.998 5

(3)

局部阻力系数与相对开度:

ξ=5.145τ-3.119-4.442,R2=0.999 9

(4)

从表达式的可决系数看,表明建立的公式是可信的,说明采用湍流模型是正确的。根据图3分析,DN50型球阀的流量系数与相对开度呈单调递增,局部阻力系数与相对开度呈单调递减的关系,50%~60%开度是流量系数曲线与局部阻力系数曲线变化的拐点,实测值与模拟值较为接近,变化规律一致,符合球阀具有等百分比流量调节特性理论[16],流量系数和局部阻力系数公式可预测PVC球阀的流量变化及流动阻力特性。

图3 DN50球阀流量系数、局部阻力系数模拟与试验结果

3.2 PVC球阀瞬态关闭流速及流线变化

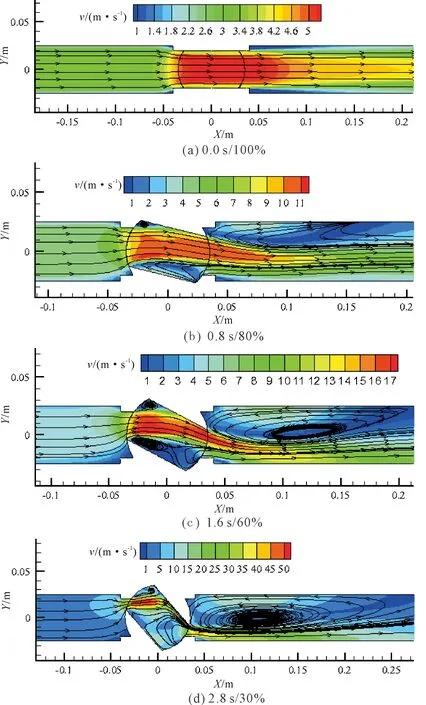

在实际农田灌溉工程中,一般采用泵装置对管道稳压供水,流量为恒定流量,PVC球阀在灌溉管网中起到了调节流量大小的作用。对管道流速3 m/s,DN50球阀以转速0.305 rad/s、0.610 rad/s、1.220 rad/s匀速顺时针关闭,对应关闭时间4 s、2 s、1 s的工况进行模拟。其中4 s关阀工况中不同时刻流场如图4所示。

在初始100%全开时候,球阀及前后管道流线平顺,流速分布均匀,高速区充满整个阀芯断面。由于阀芯直径小于管道直径,在阀芯后面管道出现流速梯度,中部速度大,两边管壁速度小[17]。阀门随着关闭时间增大开度逐渐减小,在0.8 s、1.6 s、2.8 s时刻,球阀开度80%、60%、30%时,阀后管道都形成了漩涡和回流现象,从阀芯进口流入的水流在阀门关闭过程发生偏转,部分水流折回阀内,正截面处形成了两个对称的漩涡(见图5),漩涡随开度减小逐渐不对称,一个漩涡面积增大,另外一个被挤压到边壁。阀门关闭到30%时,漩涡和回流现象非常明显,范围向阀后管壁扩大,近乎布满整个管道,高速区断面减小,在阀芯出口处由中部向管道边壁转移,流动方向发生改变,阀门在关闭过程中入口及出口产生射流现象,其中入口冲蚀最为激烈,在关闭2.8 s/30%时刻,最大流速为57.247 m/s,是入口速度的19.08倍。

图4 球阀关闭过程流速分布及流线

图5 不同时刻阀芯ZOY截面速度流线图

涡量是反映剪切及旋转的综合参数,统计了球阀在关闭的不同时刻的X-Y截面涡量平均值,随着关阀时间进程,阀门开度逐渐减小,在阀芯入口和出口流速也相对加大,涡量呈增大的趋势,在80%、60%、30%相对开度下,涡量平均值分别为107.005 s-1、141.113 s-1、268.298 s-1,如图6所示涡量的最大值发生在阀芯内及进口和出口附近。关阀至小开度时,球阀内部和阀后管道水流产生漩涡和回流,流体质点进行了掺混和分离,而且湍流强度加剧,在回流区消耗了大量的机械能[18],也是球阀产生较大局部水头损失、局部阻力系数增大的主要原因。

图6 不同开度阀芯涡量云图 (从上到下依次80%、60%、30%)

图7 不同开度阀芯湍动能云图

3.3 PVC球阀瞬态关闭压力变化

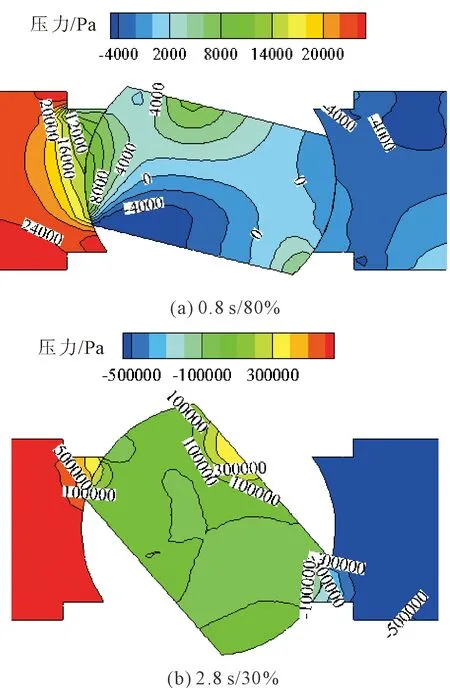

从图8中可以看出在压力云图中,阀门全局压力随着关阀发生变化,全开时候,压力在阀芯入口处存在压力梯度,但压力梯度较小,由于阀芯孔径小于管道通径,阀芯流速较大于两边管道的速度,呈现文丘里效应,根据伯努利原理,缩径处动能增大,压能将减小,则阀芯的压强小于阀前后管道压强。水流流出阀芯后,阀后管道压强逐渐恢复,但总体小于阀前管道压强。在小开度工况时,流动方向发生偏转,阀后流体质点的掺混和分离运动引起涡量、湍动能加剧,形成负压。由于阀后流量逐渐减小,管道压强梯度随开度减小而逐渐增大,阀后管道负压程度增强(见图8)。

图8 不同时刻管道压力分布云图

随着关阀的进行,阀前压强逐渐增大,阀芯进口和出口压强梯度增大,阀后出口仍然是负压状态,负压的趋势增强。如图9所示,在关阀2.8 s,开度30%时候,阀门关闭时,流体集中在阀前,发生压力集聚现象,在阀前形成明显的高压区,平均压强值500 kPa是全开时相同位置处压强的50倍,可见瞬时关阀引起管道压力剧增。阀后由于水流形成的漩涡和回流,引起的质点分离程度加大,负压区域扩展到阀后管道250 mm处。总之随着阀门关闭,开度逐渐减小,引起的压强梯度逐渐增大,产生的局部阻力损失也随之增加,这也是球阀在小开度工况时局部阻力系数猛增的原因。

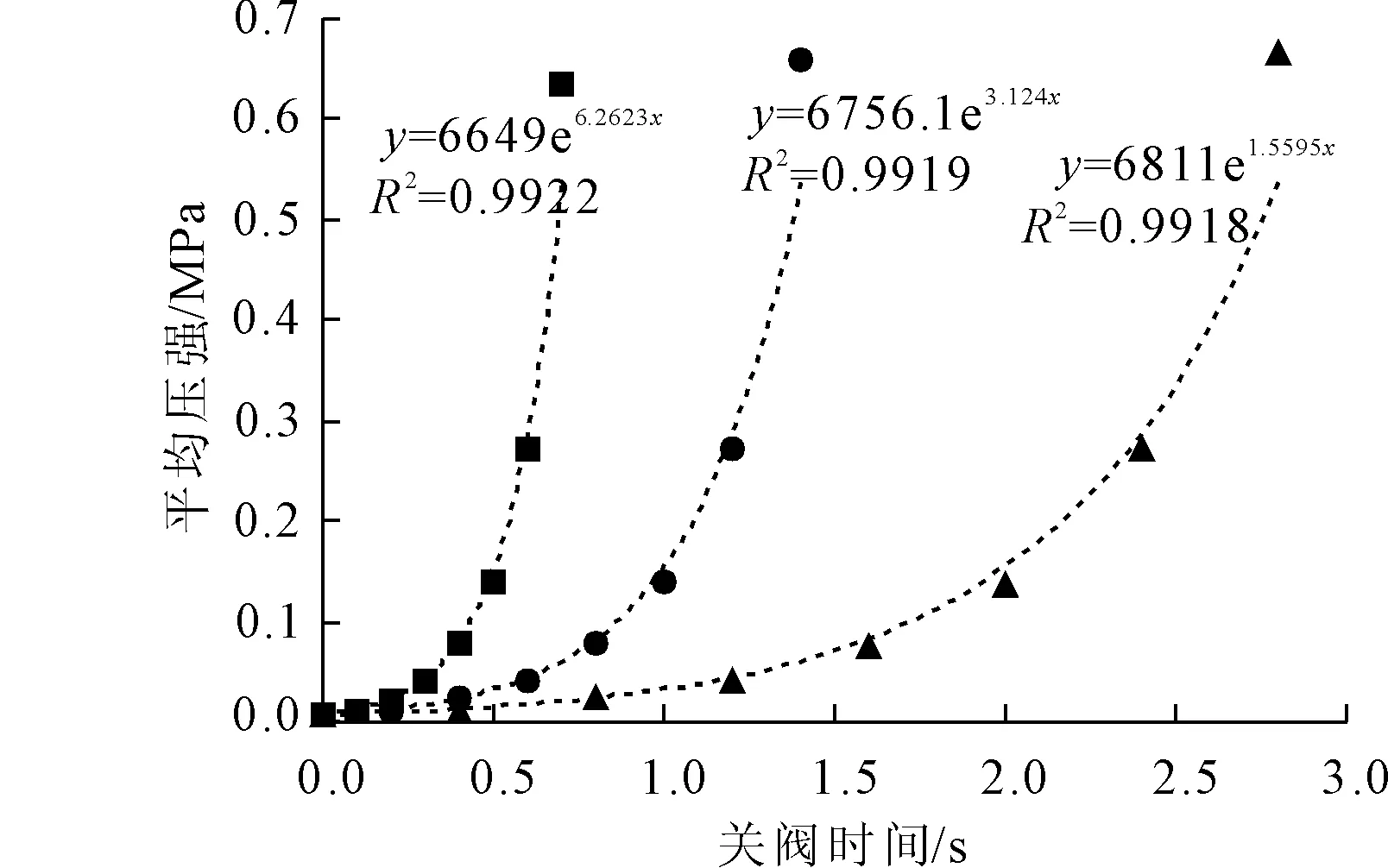

图10为关阀过程中,统计了从全开关闭到30%开度过程,距离阀芯中心上游管道50 mm截面处平均压力随关阀时间而产生的变化,可以看出阀前压力随着阀门的关闭逐渐升高,关阀时间越短,增幅越快,1 s、2 s、4 s关阀压力增幅分别为785.82 kPa/s、463.95 kPa/s、234.87 kPa/s,拟合了阀前压力与关阀时间的函数关系式,可以发现压力升高与关闭时间呈e指数的函数关系,关系式可预测一定关阀时间内引起的阀前压力变化。1 s和2 s关阀引起压力增速过快,将引起爆管危险,建议延长关阀时间,以减小阀前压力急剧升高而产生水锤现象,本文建议在匀速关阀方式下,关阀时间t≥4 s。

图9 不同时刻阀芯压力分布

图10 阀前压力随时间变化曲线

4 结 论

为了探讨PVC球阀瞬时关闭的流动特性,本文对不含阀体间隙的PVC球阀进行流动特性试验和数值模拟,得出以下结论:

(1) 球阀的流量系数与相对开度呈幂函数单调递增,局部阻力系数与相对开度呈幂函数单调递减的关系,50%~60%开度是局部阻力系数与流量系数曲线变化的拐点,建立的公式可预测球阀流动阻力变化及流量变化。

(2) 球阀在关闭过程中,相对开度80%以下在阀门中及阀后形成漩涡和回流现象,阀芯入口及出口处速度梯度较大,形成流动高速区,阀芯入口流速为全域最大值,涡量与湍动能随着开度减小而增大。

(3) 关阀引起阀芯进口和出口压强梯度增大,阀后出口处由于质点分离产生局部负压。阀前压力随着阀门的关闭逐渐增大,关阀时间越短,增幅越快,阀前压力升高变化与关闭时间呈e指数函数关系,建议适当延长关阀时间t≥4 s,避免水锤现象。

上述结论可为节水灌溉系统的PVC球阀结构优化及流动特性预测提供参考。