胺类固化剂对环氧树脂吸水动力学的影响

刘 文, 陈可平, 赵秀丽

(中国工程物理研究院 化工材料研究所, 四川 绵阳 621999)

0 引 言

由于环氧树脂优异的热稳定性和力学性能,使其在工业上得到了广泛的应用,其中,电子元器件的塑封材料广泛使用环氧树脂作为基础材料[1-3]。但是,环氧树脂分子结构中大量的羟基、醚键、胺基等强极性基团,使其具有较强的亲水特性,吸水将导致环氧树脂的性能严重劣化[4],并引发电子元器件的电化学腐蚀。因此,必须清晰地认识水在环氧树脂中的扩散过程及其对性能的影响规律。

目前,对环氧树脂吸水的相关研究工作主要集中在:水的扩散机理和动力学[5-7];环氧树脂中水的存在状态及水与树脂的相互作用[6-7];水的存在对环氧树脂性能的影响[8-11]。对多数环氧树脂材料而言,水分子的扩散过程遵从Fick扩散定律[8,9,12-13],即扩散通量只与浓度有关。Frisch[14]提出水在聚合物中的扩散过程遵循跳跃输运机理,因而自由体积空穴是影响扩散系数的主要因素。李善君等[15]研究认为,极性基团对树脂饱和吸水率的影响远大于自由体积空穴。总之,自由体积空穴及极性基团含量是影响环氧树脂吸水特性的主要因素。环氧树脂内水分子具有3种存在状态,自由态水、结合态水以及团簇水,结合态水为水分子与极性基团之间生成氢键而形成[16-18]。吸水导致环氧树脂产生一系列物理及化学变化,主要包括溶胀作用、刚度下降、裂纹萌生及扩展、基团水解、后固化等。吸水引起的溶胀、塑化不会造成环氧树脂化学结构上的改变,因而水对树脂性能的影响是可逆的。而基团水解、后固化[18]、裂纹萌生及扩展[19]等对环氧树脂网络结构的影响是永久性的。

实际应用中,由于固化不充分,环氧树脂内极性基团含量及自由体积空穴存在分布不均的问题,进而导致树脂吸水行为发生变化。Zhang等[13]通过调控固化温度及时间制备不同固化程度的环氧树脂,并研究了其吸水和扩散行为,结果表明:具有较高交联程度的环氧树脂,其内部的水分子更倾向于形成氢键或以游离水的形式存在,而不是与其他水分子形成聚集体。环氧树脂的配料比也是引起固化不充分的因素之一,然而,配料比对环氧树脂吸水扩散行为及力学性能的影响仍不清晰。

研究了胺类固化剂用量对环氧树脂吸水动力学的影响,并使用傅里叶红外光谱仪追踪了环氧树脂吸水过程中极性基团的氢键化行为,分析了吸水对非化学计量环氧树脂玻璃化转变温度及宏观力学性能的影响,并进一步探究了吸水过程的可逆行为。

1 实 验

1.1 环氧树脂的制备

通过一锅法制备不同胺用量的环氧树脂材料,以环氧过量树脂的制备过程为例:称取225 g加热至35 ℃左右的双酚A型环氧树脂E51(DGEBA,环氧值为0.51)加入烧杯中,再加入25 g的1,2-双(2-氨基乙氧基)乙烷(EDBA,分子量148.21),低速(200~250 rpm)机械搅拌3 min。然后迅速将混合物放置在60 ℃的真空烘箱脱泡处理6 min,结束后浇注在涂有脱模剂的纸盒内,并转移至室温下固化3 h以上,获得了[EDBA]/[E51]摩尔比为0.6的环氧过量树脂(DGEBA-EDBA-0.6)。采用相同的方式制备了等化学计量树脂(DGEBA-EDBA-1.0)和胺过量树脂(DGEBA-EDBA-1.4)。

环氧树脂后固化:为使环氧基与胺基充分反应,获得更高固化程度的环氧树脂,需要对室温固化的样品进行后固化。后固化选择在室温固化1 d后,后固化条件为:80 ℃ × 2 h,100 ℃ × 2 h,120 ℃ × 3 h。后固化结束后,经自然冷却放置在干燥皿内备用。

1.2 样品的性能及表征

环氧树脂吸水率测试按GB1034—2008《硬质塑料吸水性测试标准》进行,厚度为1 mm的样品放置于恒温水浴(20 ℃)中。精确称量环氧树脂薄片的质量随时间的变化情况,称量精度为±0.1 mg,进而计算样品不同时间的吸水率。吸水率计算公式为

其中,Wt为吸水时间为t时样品质量,W0为样品的初始质量。

环氧树脂的化学结构表征使用傅里叶变换红外光谱(TENSOR 27,德国Bruker公司),并采用衰减全反射(ATR)模式进行测试,测试波数范围为4 000~400 cm-1,扫描32次,扫描分辨率为4 cm-1。吸水动力学测试过程中,样品厚度打磨至4 mm,覆盖在样品上方的湿滤纸作为水源,间歇性滴水保持其水含量。

环氧树脂的压缩性能测试在微机控制电子万能实验机上进行,实验机型号为WDW-50F,最大受试压力为50 kN,采用的测试标准为GB/T 1041-2008,压缩速率为5 mm/min,每组样品测试3次以获取平均值。

环氧树脂热性能测试使用TA公司的Q2000差式扫描量热仪,取样4~5 mg,使用氮气氛围保护,氮气流量为50 mL/min,测试温度范围为-60~200 ℃,升温速率为5 ℃/min。

2 结果与讨论

2.1 吸水动力学分析

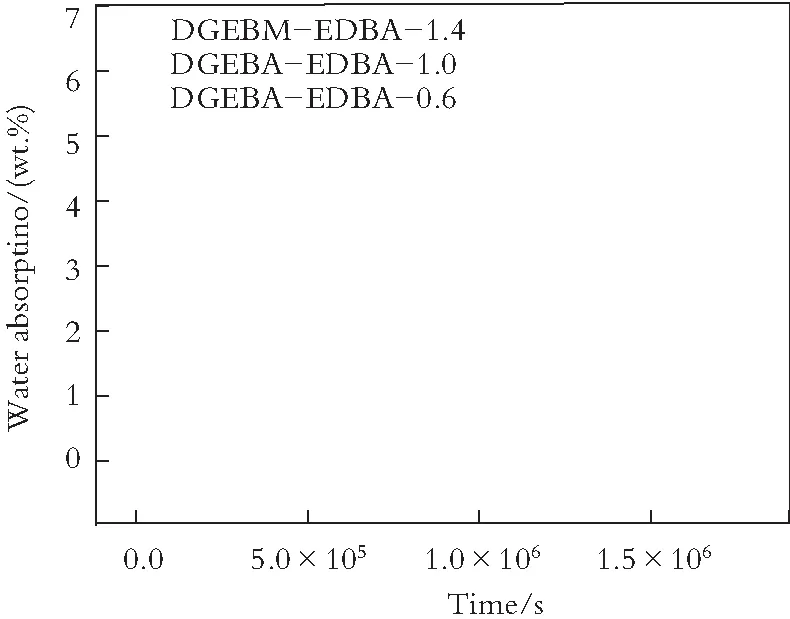

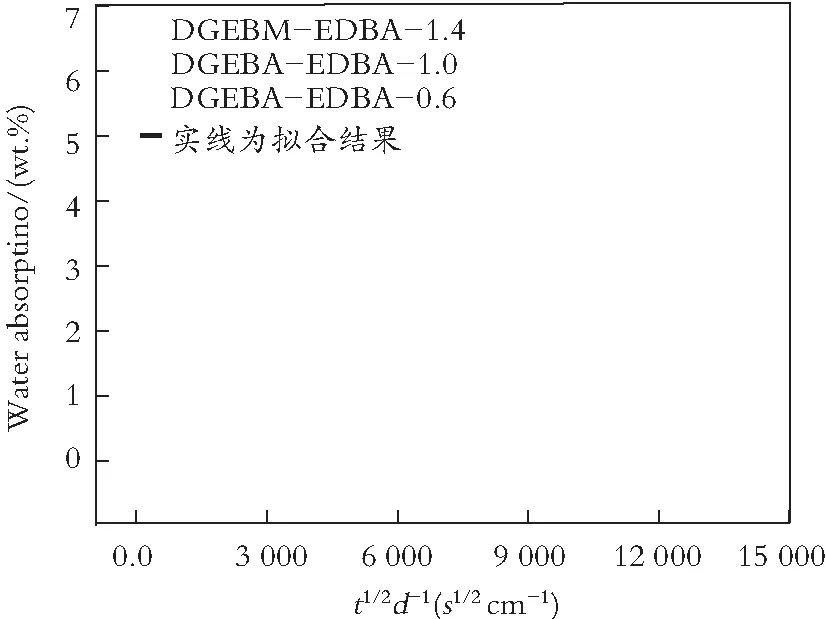

图1(a)为不同胺用量下DGEBA-EDBA树脂的吸水率随时间的变化曲线,图1(b)为DGEBA-EDBA树脂的吸水动力学曲线(横坐标为t1/2d-1)。可以看出,3种环氧树脂的吸水过程基本一致,即在初始阶段具有较高的吸水速率,随着吸水量增多并逐渐趋于饱和,吸水速率下降至零。3种树脂的差异主要在相同时间内吸水量的差异,从大到小依次为:DGEBA-EDBA-1.4>DGEBA-EDBA-1.0>DGEBA-EDBA-0.6。显然,在同样的吸水时间下,环氧树脂的吸水量随着胺用量的增加而上升。

3种环氧树脂在吸水初期(<10 000 s1/2cm-1),其横纵坐标之间被认为具有相对稳定的线性关系,斜率通常可以描述为下式:

同时,使用Fick第一扩散定律对吸水动力学过程进行拟合处理,拟合公式为

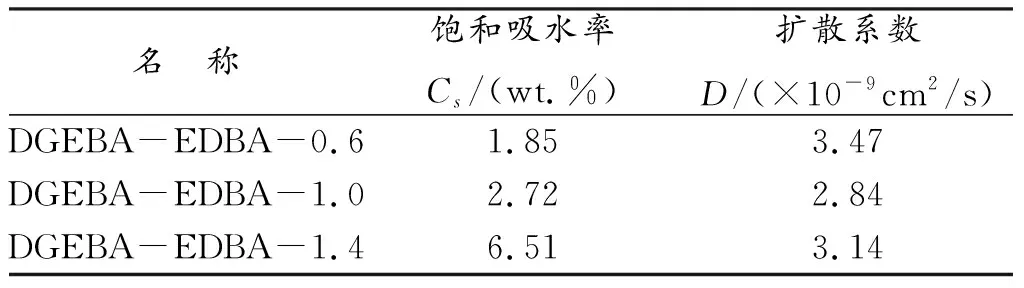

其中,Cs为饱和吸水率,d为样品厚度,D为扩散系数,t为吸水时间,k为序参数(1,2,3,…,20)。两式并联计算,即可求解出饱和吸水率和扩散系数。计算结果见表1。

(a) 吸水率随时间的变化曲线

(b) 吸水动力学曲线图1 DGEBA-EDBA树脂吸水示意图Fig. 1 Water absorption diagram of DGEBA-EDBA resin

表1 环氧树脂的吸水动力学参数

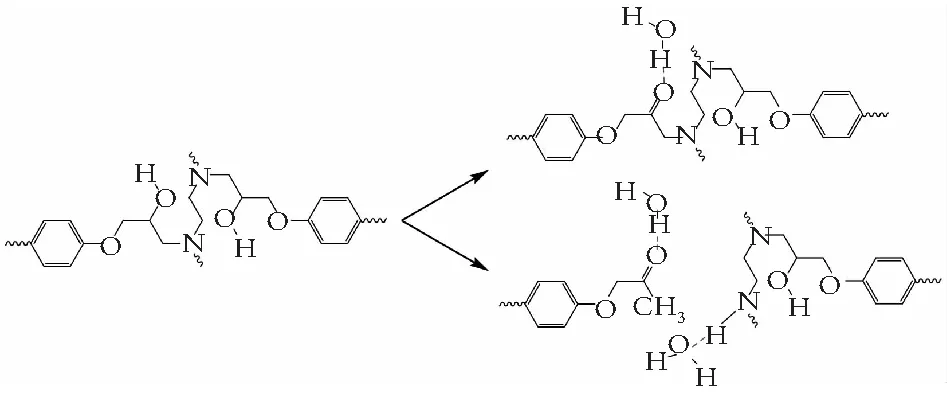

从计算结果看,环氧过量树脂的饱和吸水率为1.85%,等化学计量树脂的饱和吸水率为2.72%,而胺过量树脂的饱和吸水率最大,为6.51%。显然,胺用量越多,环氧树脂的饱和吸水率越大。根据前期文献报道,环氧树脂内极性基团是造成树脂吸水的主要因素之一[6]。而从交联网络结构看,固化后环氧树脂的结构示意图如图2所示。对于环氧过量树脂,由于固化剂用量不足,环氧与胺反应不充分,网络中存在大量环氧末端;等化学计量树脂内环氧基与胺基理论上为等计量反应,树脂内基本不存在末端结构。而根据环氧与胺的反应机理,伯胺与环氧基的反应优先于仲胺[20],因此,尽管胺过量树脂内不存在环氧基末端,但树脂网络中支链结构较少,支链与支链之间的平均分子量较大,交联密度仍很低。同时,分子链上存在大量仲胺基团。

图2 DGEBA-EDBA树脂的网络结构示意图

根据上述分析,可以推断,一方面,胺用量的增加导致由环氧基开环生成的羟基含量的增加,从而提供了大量的水分子结合位点,另一方面,未反应完全的仲胺基团也是水分子的良好结合位点,因而树脂的饱和吸水率随胺用量增加而上升。除此之外,自由态水分子不断占据树脂内自由体积空穴,导致树脂网络发生溶胀,分子链锻柔顺性增加,使空穴含量及吸水率进一步增加。后两方面的原因是导致胺过量树脂的饱和吸水率显著偏大的主要因素。

动力学研究可以揭示水分子在环氧树脂中的扩散过程。一般来说,交联密度越大,自由体积空穴的含量相对越小,而理论上,水分子在树脂内的扩散过程基于空穴之间的跳跃机制[13],空穴的大小、含量决定了扩散的快慢。因此水扩散系数与树脂网络的交联密度有关。从实验结果看,随着胺用量的增加,3种树脂的水扩散系数依次为3.47×10-9cm2/s、2.84×10-9cm2/s及3.14×10-9cm2/s。环氧过量树脂与胺过量树脂的水扩散系数均高于等化学计量树脂。显然,这是因为等化学计量树脂中环氧与胺反应更充分,树脂具有更高的交联网络密度,同时,树脂内基本不存在环氧末端及胺基末端,自由体积空穴的含量相对较少。

2.2 吸水过程对树脂化学结构的影响

吸水过程的原位红外光谱测试结果表明,在全波段(4 000~400 cm-1),吸水过程对树脂化学结构的影响比较微弱,主要表现在3 500~3 100 cm-1和1 800~1 600 cm-1两个波段,分别对应O-H(或N-H)伸缩振动区和C=O伸缩振动区。

图3为环氧过量树脂的红外光谱随吸水时间变化的过程,(a)为O-H(或N-H)伸缩振动区,(b)为C=O伸缩振动区。在连续8 h测试过程中,峰值在3 369 cm-1的O-H(或N-H)伸缩振动峰的强度随吸水过程逐渐增加,峰的位置没有显著的红移。峰值的增加来自于两个因素,一为吸入水分子的O-H伸缩振动,二为聚合物分子链上O-H(或N-H)的氢键化过程。氢键的形成提高了化学键的极化程度,使吸收峰变宽变强。两种因素叠加使氢键化过程的辨识度降低。

(a) N-H(或O-H)伸缩振动区

C=O伸缩振动可以分为位于1 739 cm-1含羰基氧化物的C=O和位于1 650 cm-1酰胺基团的C=O。可以看出,随着吸水量的增加,两处峰的强度均有增加的趋势,同时还伴有一定程度的红移。C=O作为是典型的氢受体,可以与水分子形成氢键,如图4所示。比较而言,酰胺基团C=O吸收峰的变化程度高于含羰基氧化物C=O吸收峰,这是由于酰胺结构的N-H同样具有氢键化过程。

(a) 含羰基氧化物的C=O

2.3 吸水对树脂玻璃化转变温度的影响

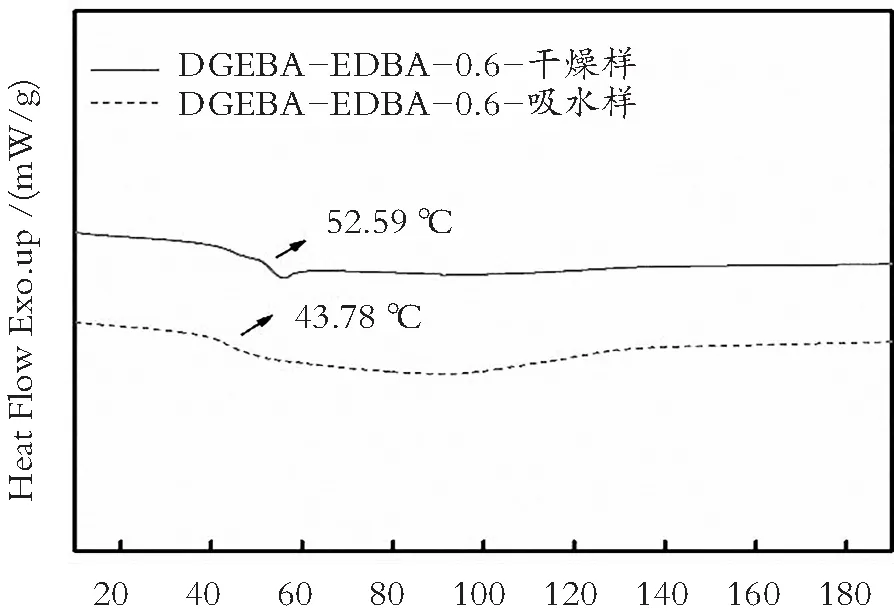

使用差示扫描量热仪(DSC)研究了吸水对DGEBA-EDBA树脂玻璃化转变温度的影响。图5为干燥及饱和吸水条件3种环氧树脂的DSC曲线。吸水后,3种树脂在120 ℃附近呈现出较宽的吸热峰,为升温过程中水分的蒸发所致。使用吸热峰的面积表示含水量大小。其中,环氧过量树脂为25.7 J/g,等化学计量树脂为28.4 J/g,胺过量树脂为35.5 J/g,显然胺过量树脂的吸水率最大。3种环氧树脂的玻璃化转变温度(Tg)均有所下降。其中,环氧过量树脂下降8.8 ℃,幅度占比16.7%,等化学计量树脂下降13.5 ℃,幅度占比16.6%,胺过量树脂下降19.7 ℃,幅度占比32.3%。树脂吸水后Tg下降是因为水分子占据自由体积空穴,并通过扩散及溶胀作用增加自由体积空穴含量,树脂分子链段的运动能力得以增强。

(a) Temperature/℃

在饱和吸水条件下,水分子对胺过量树脂Tg的影响要显著高于另外两种环氧树脂,这是由于胺过量树脂体系中含有大量的胺基、羟基等强极性基团,容易与水分子结合形成氢键[13],从而导致树脂的吸水量增加,溶胀作用加剧。另一方面,胺过量树脂的网络结构中支链结构较少而直链结构更多,导致其溶胀过程更易发生。

对原样及吸水样进行二次干燥处理,用尾标“(2)”表示,3种树脂的DSC曲线如图6所示。干燥过后,3种树脂内水分的吸热峰消失。同时,等化学计量树脂和胺过量树脂存在相同的行为,即干燥过后,原样和吸水样具有相同的Tg。

(a) Temperature/℃

由此可见,吸水过程并未对这两种环氧树脂体系造成显著的永久性损伤。对于环氧过量树脂,吸水和干燥处理过程使得树脂的Tg从52.6~57.7 ℃,这可能是由于环氧基与水分子发生开环聚合,形成更致密的交联网络结构[21]。

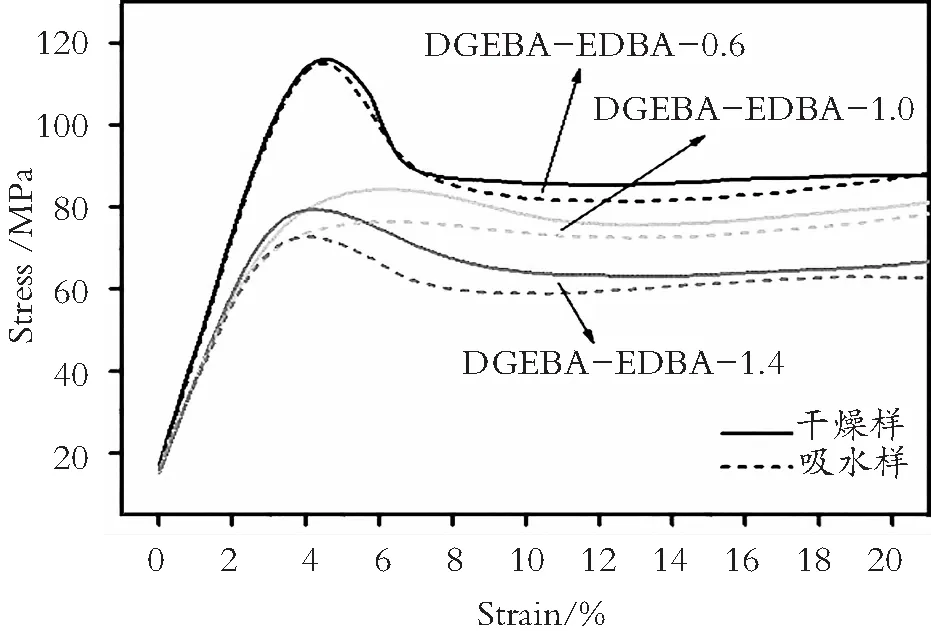

2.4 吸水行为对树脂力学性能的影响

进一步,讨论了吸水对DGEBA-EDBA树脂压缩性能的影响规律。图7为吸水前后3种类型环氧树脂的压缩应力——应变曲线。显然,吸水对环氧树脂小形变能力的影响较为微小,其中,环氧过量树脂的压缩模量下降0.02 GPa,等化学计量树脂下降0.05 GPa,胺过量树脂下降程度最大,为0.16 GPa,幅度占比为8.3%。而对树脂大形变能力的影响十分显著,其中环氧过量树脂的屈服强度下降4.4 MPa,等化学计量树脂下降4.3 MPa,胺过量树脂下降程度最大,为6.9 MPa。吸水对3种树脂的力学性能的影响表现出相同的变化规律,即吸水后,3种树脂体系的压缩模量及屈服应力都有所下降。这种变化是由于环氧树脂吸水产生的溶胀作用导致自由体积空穴增加,分子链柔顺性增强。

图7 吸水前后DGEBA-EDBA树脂压缩应力-应变曲线

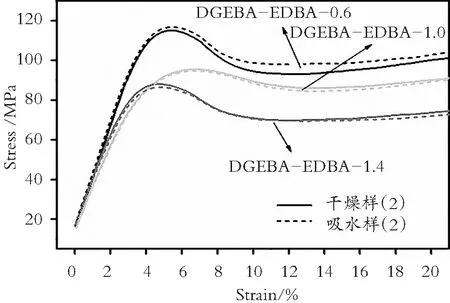

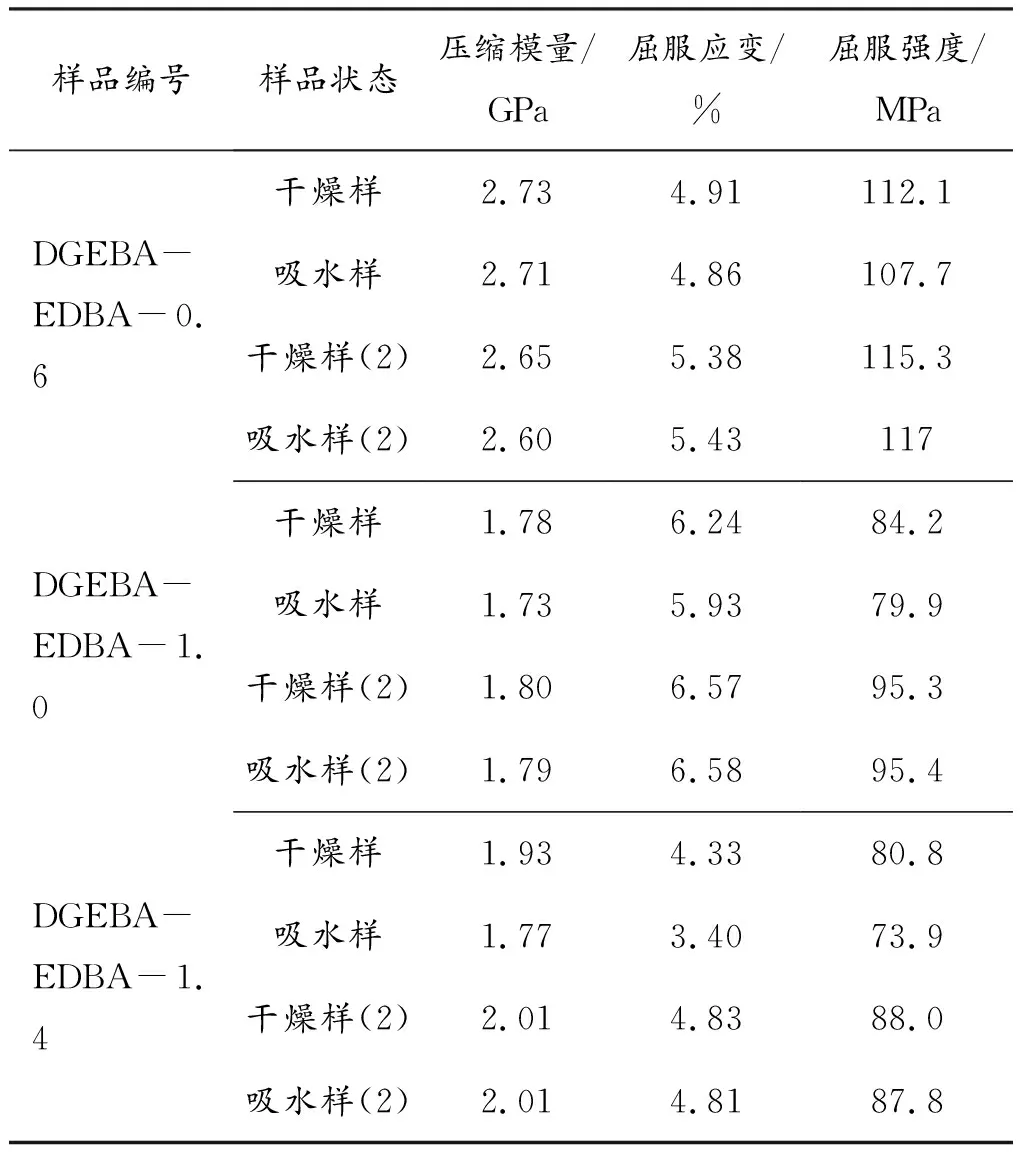

图8为3种类型环氧树脂的干燥样与吸水后2次干燥样的压缩应力应变曲线。从图8中可以看出,环氧过量树脂经吸水-干燥处理后力学性能有所增加。但是,等化学计量树脂和胺过量树脂的干燥样和吸水后2次干燥样具有相同的压缩应力应变曲线,说明吸水过程对两者的影响是可逆的。不同处理条件下环氧树脂的压缩模量、屈服应变及屈服强度等力学性能数据详见表2。3种树脂在力学性能上的变化规律与上述DSC结果非常吻合。

图8 二次干燥后DGEBA-EDBA树脂压缩应力-应变曲线

表2 不同处理条件下环氧树脂的压缩模量、屈服应变及屈服强度

3 结束语

对于塑封用环氧树脂材料,树脂固有的吸水特性引起电子元器件的电化学腐蚀过程,同时,固化过程中反应程度的差异导致环氧树脂交联网络结构的空间差异性,继而影响环氧树脂的吸水能力。因此,考察了胺固化剂用量对环氧树脂吸水动力学及其性能的影响。吸水动力学研究表明,随着胺类固化剂用量的增加,环氧树脂的饱和吸水率显著上升,但等化学计量树脂由于具有最致密的交联网络结构,水分子的扩散系数最低;原位红外光谱结果指出,吸水过程中,水分子主要与羟基、羰基等极性基团形成相互作用,导致其吸收峰强度的增加;吸水状态下,环氧树脂的玻璃化转变温度和压缩性能显著下降,且胺用量越大,下降的幅度也越大,但吸水过程对等化学计量树脂及胺过量树脂的玻璃化转变温度及力学性能的影响具有明显的可逆性。总之,配料比对环氧树脂吸水行为及其性能具有显著的影响,需要在工业应用中加以注重。