在线监测及故障诊断系统在高压注气压缩机组中的应用

唐 波,王立辉,唐 瑜,张 勇,张作谦,何志鹏

(1.中国石油塔里木油田 设备物资处,新疆 库尔勒 841000;2.大连圣力来监测技术有限公司,辽宁 大连 116113)

1 引言

大型高压注气压缩机组是油气田企业广泛应用的关键设备,厂房大多为防爆区域,运行期间若出现可燃气体泄漏,将对现场人员造成人员伤害,遇明火还有可能导致着火、爆炸等恶性事故,其运行状态直接影响装置的安全与高效生产。由于大型注气压缩机组设备结构复杂、零部件多,运行时各项参数瞬间千变万化,特别在设备发生异常的时刻,若不能在线监测设备当时的运行数据,设备技术人员将无法对设备的异常状况开展诊断分析,设备管理人员也无法采取切实有效的风险控制措施,为正常生产埋下了安全隐患。DTY4500注气压缩机组利用信息化手段,借助先进的传感器技术、动态测试技术与计算机信号处理技术,及时识别出机组异常情况,准确分析出设备故障原因,有效减少和预防了事故的发生,消除了压缩机组运行过程中的安全隐患,达到了机组预知维修的目标,有力地保证了设备的安全运行。

2 在线监测与故障诊断系统

往复压缩机在线监测与故障诊断技术是将传感器永久安装于设备内部构件上,将传感器采集的信号通过处理设备和传输设备直接传输到状态监测诊断系统,远程中心监控室技术人员可实现对设备监测数据的分析,诊断出往复压缩机运行时出现的机械类故障和热力类故障,对设备的安全运行及科学维修提供决策支持[2]。

2.1 压缩机远程监测与故障诊断云平台

基于工业物联网的压缩机远程监测与故障诊断云平台(以下简称云平台)是某油田2017年立项的科研项目研究成果,云平台的总体架构,主要由监测传感器、边缘计算设备、实时数据库、云平台以及客户端5部分组成。

DTY4500高压注气压缩机组上配备了一套集在线振动监测数据与仪表监控数据为一体的在线监测及故障诊断分析系统DMS9000,该系统填补了国内6缸6列、压力达40 MPa的大型往复式压缩机组没有动态压力监测的空白,已于2018年1月建成投用。

2.2 机组传感器的配置

监测压缩机组传感器被安装位置包括飞轮键相位、曲轴箱振动、十字头振动、气缸动态压力、活塞杆沉降、缸头振动及电机振动等。

2.3 云平台状态监测与故障诊断功能

压缩机组运行状态的实时监测包括振动监测系统采集的快变信号和仪表监控系统采集的运行工况参数。快变信号包括机组的键相位、曲轴箱振动、十字头振动、活塞杆沉降、气缸动态压力、缸头以及电机的振动等,运行工况参数包括压力、温度、流量、阀位及开关状态、故障报警信息等。实时监测的数据以图貌结合方式、列表方式以及趋势曲线的不同方式在屏幕上显示。

云平台的故障分析软件为DMS9000,其软件具有平稳振动故障分析、非平稳振动故障分析、故障报警、角度域故障分析、系统自学习等功能,当报警或预警事件发生时,还可向指定的人员推送信息,或向平台以弹窗的形式推送各类信息。

3 在线监测与故障诊断系统应用实例

DTY4500注气压缩机组是国内首台配备远程在线监测及故障诊断系统的国产大功率高压往复式压缩机组。该压缩机型号为DTY4500H205(2)*160(2)*140(2),主机为6CFB压缩机,驱动机为1SB6712-6JX80-Z 4500 kW防爆电机。压缩机通过挠性膜片联轴器由电机驱动,为6列6缸三级压缩对称平衡型布置,天然气入口压力为6 MPa,排气压力40 MPa。该机组为注气装置的关键设备,一旦停用,将对注气生产产生较大的影响。

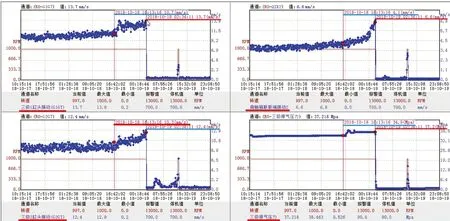

3.1 DTY4500注气压缩机组2次曲轴箱驱动端振动异常情况

2018年10月9日至10月19日DTY4500注气压缩机组2次运行期间,机组振动信号均出现了异常情况。第一次为10月9日11:24机组开机至10月19日02:34机组停机期间,在线监测系统和仪表DCS系统同时监测到曲轴箱驱动端振动幅值上升且趋势一致(图1),其中DCS显示曲轴箱驱动端振动幅值达7.7 mm/s,现场采取停机处理。第二次为10月19日12:42机组开机至13:08机组停机期间,机组在开机加载到额定工况的26分钟内,曲轴箱振动幅值随负荷的增加而迅速增加,最高值达到9.1 mm/s,采取停机处理(图2),现场发现3级出口缓冲罐发生嘴裂纹。

图1 2018年10月19日02:34机组停机前一段时间振幅趋势

图2 2018年10月19日开机不到半小时机组曲轴箱振动幅值趋势

3.2 曲轴箱驱动端振动幅值升高历史数据分析

为了对曲轴箱驱动端振动幅值升高的原因进行分析,笔者对比了该机组近期历史数据,见图3。通过图3的历史数据可以明显看出,曲轴箱驱动端的振动幅值在一段时间内长期较为平稳。通过对比曲轴箱驱动端5个时间点中在线监测系统和仪表DCS系统中的振动幅值发现:(1)2个系统监测的振动数据非常接近,几乎完全相等。(2)机组正常运行的大部分时间中,在线监测系统与仪表DCS系统监测的振动幅值均在4.1 mm/s。(3)从9月6日到10月24日出现4次振动升高,其余时间机组均运行正常。所以对曲轴箱驱动端振动幅值升高历史数据分析可以得出以下结论:

图3 9月6日至10月24日曲轴箱驱动端振动幅值历史趋势

(1)在线监测系统的监测、显示功能一切运行正常。

(2)振动幅值升高不是压缩机组本身运动部件引起的。

(3)通过4次振动升高的历史数据可以得出,设备运行工况改变可能与机组设计状态不匹配,或是与设备本体部件在某种工况条件下的固有频率共振有关,造成曲轴箱驱动端振动幅值升高。

3.3 曲轴箱驱动端振动幅值升高原因分析

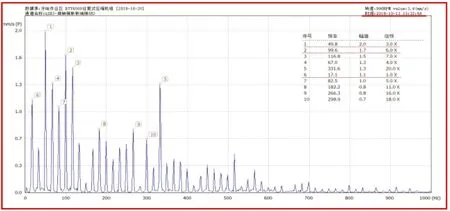

从机组10月12日至19日曲轴箱驱动端振动幅值升高过程中截取2个时间点进行分析,见图4~7。

图4 曲轴箱驱动端振动幅值升高变化趋势

从图5可以看出曲轴箱振动的速度有效值为3.6 mm/s,机组平稳运行时1X很小,频谱图中其它谐波丰富且数值较小,数值较大的为3X和6X,其中6X属于旋转惯性力的激振频率。从图6可以看出振动升高时1X没有变化,可以有效排除单纯机械故障的可能;其它谐波频率幅值较机组正常运行时基本未发生变化,但6X幅值增长较大。

图5 10月13日13:32:58振动升高前

图6 10月19日02:37:01振动升高时

从图7瀑布图可以看出6X是造成振幅升高的唯一成分,该成分为机组旋转惯性力的激振频率。当在转速恒定且连杆没有机械损伤的情况下,旋转惯性力的激振力不会发生改变;当机组各级压缩比重新分配时,6个气缸的活塞平衡系数会随之变化,使机组运行负荷阻力矩改变,致使旋转惯性力的激振力也随之改变。运行数据显示机组旋转惯性力的激振频率引起了曲轴箱驱动端振动幅值升高,推测可能是机组工况变化到某一范围时,由工况引起的外激力与旋转惯性力的激振力形成共振,导致振动幅值持续升高。

图7 10月19日02:37:01振动升高瀑布图

对10月17日至19日曲轴箱驱动端振动幅值升高与机组负荷及3级缸头振动进行关联分析,见图8。从图8中曲轴箱振幅升高同机组负荷(3级排气压力是典型代表)及3级1、2缸头振动的相关分析可以看出,当3级排气压力恒定在34.9 MPa时,曲轴箱振动和3级1、2缸头振动基本恒定,当3级排气压力上升到37.2 MPa时,曲轴箱振动和3级1、2缸头振动同时上升,说明机组负荷变化与曲轴箱驱动端振动和3级1、2缸头振动密切关联。

图8 10月17日至19日曲轴箱驱动端振动幅值升高同机组负荷及3级缸头振动关联图

对3级1、2的缸头振动和曲轴箱驱动端振动进行关联分析,见图9、10。从图9、10所展现的曲轴箱振动升高前后同3级1、2缸头振动关联分析可以看出,除了6X旋转惯性力激振频率以外,199.3 Hz(12X)也是引起曲轴箱驱动端振动幅值升高的主要成分。经计算199.3 Hz接近于该机组的出口管道气柱激振频率,这个频率成分是引起3级1、2缸头振动升高的主要成分。可以认为,机组在运行过程中管道气柱激振反作用于3级1、2缸头,从而引起缸头振动升高,致使3级出口缓冲罐因长期受激振反作用而发生嘴裂纹。

图9 10月18日16:13:16曲轴箱振动升高同3级缸头振动关联分析(升高前)

通过机组不同时刻在线监测系统和仪表DCS系统的监测数据对比,以及正常运行时和振动幅值增大时的时域和频谱分析,可以得出如下结论:

(1)压缩机组在线监测系统各项监测数据相关图谱分析显示正常。

(2)在线状态监测系统数据分析中未发现压缩机本体有明显机械故障,即压缩机组本身旋转部件、往复运动部件、连杆十字头大小瓦没有明显机械故障。

(3)故障诊断分析结果证明压缩机曲轴箱驱动端几次振动幅值升高是由旋转惯性力的激振频率6X引起得。

(4)机组缸头振动升高和3级出口缓冲罐嘴裂纹不是压缩机组本身运动造成的,而是由管道气柱激振频率199.9 Hz的激振力引起的。

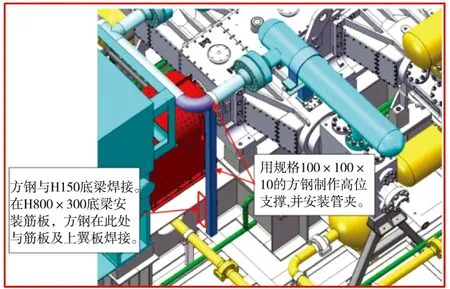

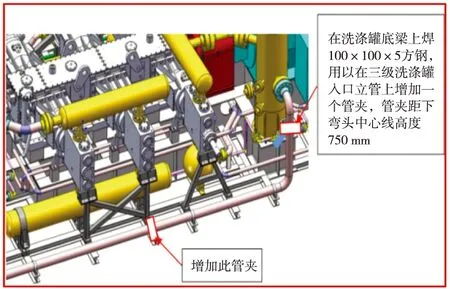

3.4 压缩机组减振控制措施

对于压缩机曲轴箱驱动端振动大、3级出口缓冲罐嘴裂纹等问题,塔里木油田积极与成压公司沟通联系,委托加拿大中加压缩机撬及管道工程公司对该机组进行气流脉动和机械振动分析,分析结果显示压缩机组管线中确实存在较大的气流脉动振动。成压公司根据分析结果制定了加装支撑、孔板等减振内容的整改设计和施工方案,部分措施见图11~13。在采取有效的减振措施后,DTY4500高压注气压缩机组再未出现机组振动大的问题,持续保持稳定正常的运行状态,有效保障了生产现场的本质安全。

图10 10月19日02:34:11曲轴箱振动升高同3级缸头振动关联分析(升高后)

图11 在三级进气缓冲罐上安装抱箍组件

图12 在三级进气管线增加高位支撑

图13 增加三级进气管线支撑

4 结论

本文分析了在线监测及故障诊断系统在牙哈处理站DTY4500高压注气压缩机组上的有效应用,成功识别出压缩机旋转惯性力和出口管线激振反作用是引起曲轴箱驱动端振动幅值增大的主要因素,为分析故障原因和制定风险防控措施提供了重要的理论支撑,对于保证设备安全、可靠、可控、稳定运行发挥了重要作用,有效保障了生产现场的本质安全,可以得出以下结论:

(1)在线监测及故障诊断系统的有效应用,改变了以往直观的检测方法,通过采用压力、振动、时频域图谱及综合参数的监测分析、诊断,可以全面、科学、准确的判断故障类型及部位,提高设备运行维护工作效率。[3]

(2)在线监测及故障诊断系统可以帮助设备管理人员及时发现故障的早期征兆,采取科学的预防措施,实现设备的预知维修,预防各类设备事故的发生,提高设备运行的安全可靠性。

(3)在线监测与故障诊断系统能够实现对机组运行状态的有效评估,为设备检维修计划提供科学的数据分析依据,变事后维修为事前维修,变计划维修为预知维修,可有效避免非计划停机或严重性能下降导致的生产波动或装置停工,可有效降低设备维护成本,提高安全生产的经济效益。