玉溪煤矿大采高工作面顶板定向爆破切顶卸压技术研究与应用

焦云刚

(山西兰花科创玉溪煤矿有限责任公司,山西 沁水 048214)

1 工程概况

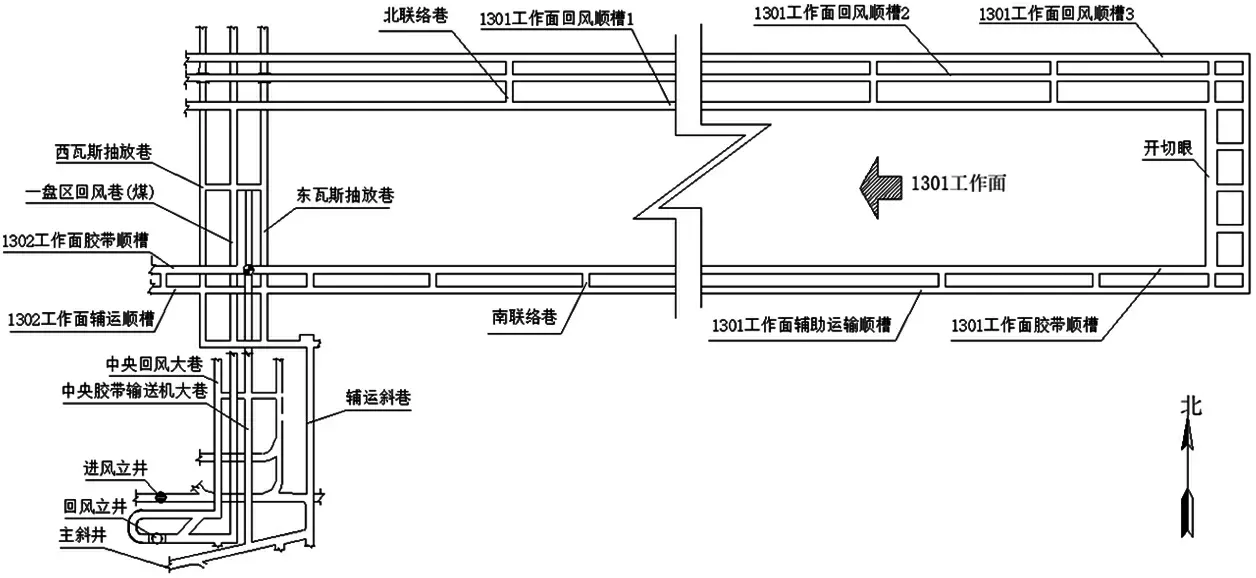

玉溪煤矿位于沁水煤田南部,井田共划分为2个盘区,矿井主采3 号煤层,1301 工作面为矿井首采工作面,工作面位于井田南部的一盘区,工作面北部、南部和东部均为实体煤,西部为盘区大巷,具体工作面位置如图1 所示。工作面区域内3 号煤层厚度为5.12~7.20 m,平均厚度为5.85 m,煤层直接顶为泥岩,均厚为2.4 m,基本顶为中粒砂岩,均厚为5.3 m,岩层致密坚硬。1301 工作面布置5 条回采巷道,工作面采用“三进两回”的通风方式,采用大采高一次采全高采煤方法,全部垮落法管理顶板。

图1 1301 工作面布置及井下位置图

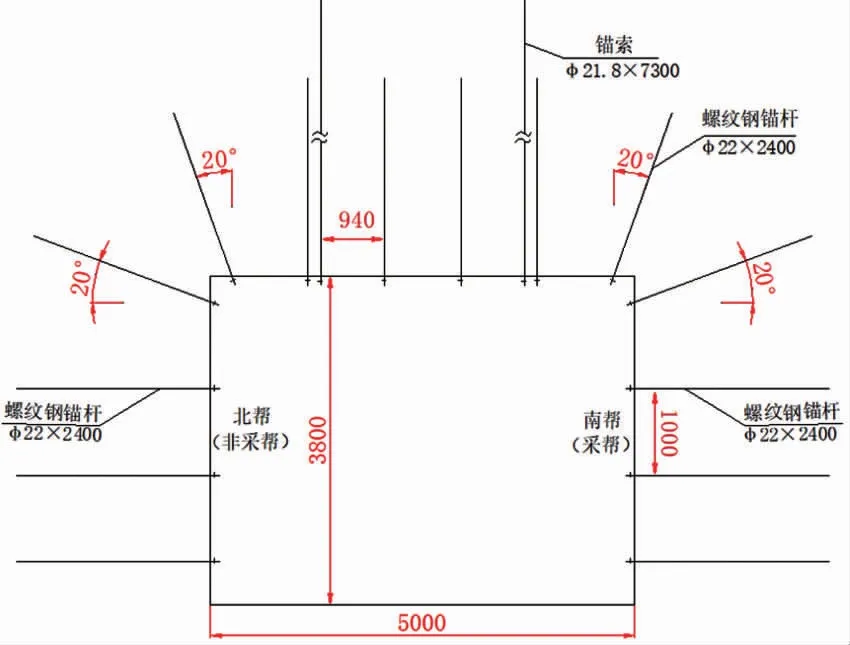

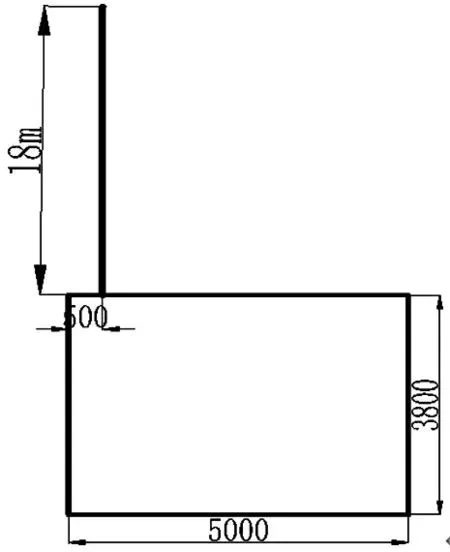

1301 回风顺槽2,断面宽5.7 m,高3.8 m,巷道沿煤层底板掘进,原有设计方案采用锚网索支护,巷道支护断面如图1,顶板和两帮锚杆间排距分别为:940 mm×1 000 mm 和900 mm×1 000 mm,锚索间排距2 400 mm×2 000 mm。根据1301 工作面回采期间的矿压观测可知,采动影响下回风顺槽2 在现有支护下变形严重,顶底板和两帮移近量大,无法满足巷道使用要求,基于工作面赋存特征,拟在1301回风顺槽1 内采用切顶卸压发方案,以保障回风顺槽2 巷道围岩的稳定。

图2 1301 工作面回风顺槽2 支护断面图

2 顶板定向爆破切顶卸压理论

顶板定向爆破切顶卸压技术是基于“切顶短臂梁理论”发展而来的一种围岩控制技术,切顶卸压的关键工序在于顶板精准定向预裂切缝。通过在顶板岩层中打孔,装入聚能管,在聚能管内安装乳化炸药,通过炸药的张拉应力使得岩体在产生裂缝,采用顶板定向爆破技术在顶板切顶完成后,能够在回采巷道的煤柱一侧形成一道定向预裂缝,该裂缝能够有效切断顶板应力传递路径[1-3]。

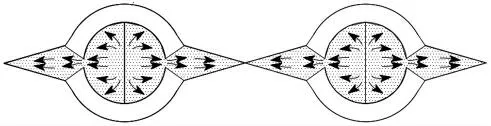

顶板定向爆破主要通过采用聚能管内装入炸药,利用炸药产生的爆轰冲击波沿着聚能管的设定方向沿槽缝向两侧传播,最终在孔壁处形成强烈的冲击力,进而在钻孔孔壁处形成初始裂隙,由于聚能管具有定向集中效果,其能够使得爆破产生的冲击波集中向一个方向传递,故采用聚能管进行爆破作业时,能够形成的初始裂隙更长,初始裂隙会在爆生气体、衰减应力波和准静压作用下逐渐扩展。顶板定向爆破的爆炸过程及装药与普通爆破相同,其差别主要是通过聚能管加大药卷对岩体实现定向压力,进而在钻孔两侧岩体内形成贯穿裂隙[4-5]。具体顶板定向爆破原理如图3 所示。

图3 顶板定向预裂切缝技术原理图

根据顶板定向预裂切缝技术原理,结合1301 工作面的赋存情况,采用以“切顶卸压+单体柱临时支护+锚索补强支护”的围岩控制方案,通过顶板定向爆破有效切断顶板应力传递,减弱巷道顶板压力峰值,减小顶板超前压力影响范围,达到减小相邻顺槽变形的目的,通过采用临时支护来保障爆破瞬间顶板的稳定。随着工作面的不断推进,将砌体梁转化为切顶断臂梁,减小工作面采动对相邻顺槽的压力。

3 切顶卸压方案及效果

3.1 切顶卸压方案

根据1301 工作面的具体地质条件,结合顶板定向爆破切顶卸压理论,以“切顶卸压+单体柱临时支护+ 锚索补强支护”为主体思路进行围岩控制,具体切顶卸压方案如下:

3.1.1 切顶卸压钻孔参数

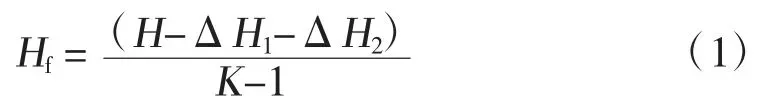

1)切顶高度:根据众多理论分析结果[6],切顶钻孔深度采用下式计算:

式中:Hf为切缝高度;K为碎胀系数,一般为1.3~1.5;H为工作面采高;ΔH1为顶板下沉量;ΔH2为底板鼓起量;根据玉溪煤业3 号煤层顶板岩层为泥岩、中粒砂岩,本设计K按1.35 取值,根据资料显示,煤厚变化不大,取工作面最大采高H= 6.2 m时,计算得出Ha=18 m,根据钻孔柱状图,该切缝深度正好将巷道顶板上方的砂岩切断,故顶深度确定为顶板向上18 m。

2)切顶角度:根据1301 工作面最大采高为6.2 m,基于众多切顶实践结果,确定切缝角度为0°。

3)钻孔间距: 根据1301 工作面赋存情况,为保证最终的切缝效果,结合众多工程实践结果,确定炮孔间距500 mm。

4)切缝孔布置方式:1301 工作面回风顺槽1 切缝孔距煤柱帮500 mm,钻孔平行巷道顶板布置,切缝孔φ52 mm,深度18 m,间距500 mm,角度0° ,切缝钻孔布置如图4。

图4 1301 工作面回风顺槽1 内切缝孔布置方式图

3.1.2 顶板精准定向预裂爆破方式及装药结构

本次顶板精准定向预裂爆装药方式可采用4 孔连续装药隔1 个孔,预裂爆破采用D 型聚能管不耦和装药,D 型聚能管外径33 mm,单根聚能管长度2 m,精准定向预裂爆破采用三级煤矿乳化炸药。为保障爆破质量,每根聚能管内安装2 发雷管,雷管内炸药采用正向装药方式,雷管间采用并联进行连接,炮孔间炸药采用串连连接。在钻孔内安装聚能管时,必粗保障聚能管的扣盖朝向采空区,每个切缝孔内安装6.5 根聚能管,切缝孔采用炮泥进行封孔,设置封孔长度为5 m,基于钻孔排距及炸药特性,设计切缝孔的单孔装药量为6.7 kg,雷管16 发。

3.1.3 爆破前巷道支护

为保证切顶爆破过程巷道的稳定性,在对1301工作面顺槽顶板进行预裂切顶爆破前,需在距切缝线500 mm 位置支设一排单体柱,单体柱方向与切缝线的方向保持一致,爆破时必须在临时支护下进行。 单体柱间距1 000 mm,配合π 型梁(金属铰接顶梁)或大板使用,具体支护方式如图5 所示。

图5 临时支护图

3.1.4 回风顺槽2 巷道补强方案

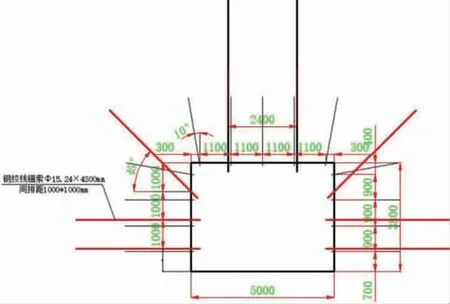

1301 工作面回风顺槽1 进行切顶卸压后,可以缓解回采动压对相邻沿空顺槽的影响,为了达到对沿空顺槽变形量的有效控制,仍然需要对沿空顺槽进行必要的加固支护。辅助运输顺槽巷道加固支护,回风顺槽2 原有的加固支护方案基础上增加帮锚索支护,两帮各增加3 根锚索,下挂W 钢带,连接成一个整体。锚索:φ15.24 mm×4 300 mm 钢绞线,W 钢带:2 600 mm×300 mm×3 mm,锚固力:≥200 kN,预紧力:130±10 kN,具体巷帮锚索加固支护布置方式如图6 所示。

图6 回风顺槽2 巷帮锚索加固支护示意图

3.2 效果分析

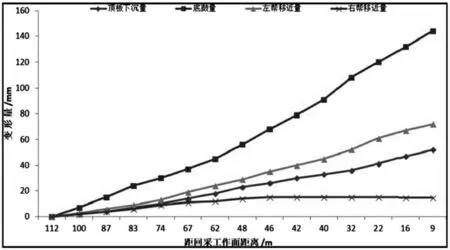

1301 回风顺1 内切顶卸压方案实施后,回风顺槽2 巷帮锚索加固后,在1301 工作面回采期间,在回风顺槽2 内设置巷道表面位移监测站,巷道内每间隔50 m 布置1 个观测点,现选取4 号测点进行围岩变形分析,曲线如图7 所示。

图7 围岩变形曲线图

分析图7 可知,回风顺槽1 内切顶卸压和回风顺槽2 内巷帮锚索加固方案实施后,采动影响下围岩变形量大幅降低,顶底板最大移近量为208 mm,两帮最大移近量为74 mm,充分保障了采动期间围岩的稳定。

4 结 论

根据1301 工作面回采期间回风顺槽2 在原有支护下的变形特征,通过分析顶板定向爆破切顶卸压理论,确定回风顺槽2 采用“切顶卸压+单体柱临时支护+锚索补强支护”的支护方案,并对切顶方案中的各项参数进行具体设计,根据切顶方案实施后的围岩变形分析可知,切顶后回风顺槽2 围岩变形量大的问题得到有效解决,保障了围岩的稳定。