某型压缩机缸头设计

刘小婷,任晓辉,彭 阳,胡明阳,赵宝禄,李 壮

(河南柴油机重工有限责任公司技术中心,河南 洛阳 471039)

1 引言

为提升我国的能源开采水平,河南柴油机重工有限责任公司进行了某型压缩机工程化研制,研发了天然气燃压一体抽采机组,解决我国页岩气、煤层气及低压天然气的开采难题,其不受工业动力电源限制、自带压缩驱动动力、安全防爆、可实现变工况运行、环保、能效高,且体积小、重量轻、易于快速搬迁。在用于开采末期的天然气抽采时,通过降低井口气压力、提高气体流速的方法,不仅可以增加天然气的抽采效率,还可以排出井底的液态水,解决液封现象,增加气井的开采寿命,对于缓解我国北方冬季天然气使用紧张情况具有重要意义。

压缩机缸头组件(简称:缸头组件)是压缩介质进、出压缩机的零部件,是与缸套构成气缸压缩空间的零部件,并承载着气阀、压阀罩、密封件等零部件。缸头组件设计制造技术是影响压缩机制造的关键技术,其包含缸头组件结构设计技术、压缩气阀设计制造技术、缸头结构件设计制造技术、密封件设计制造技术等。

缸头组件设计制造的要点是:

(1)应具有足够的强度和刚度;

(2)具有良好的冷却;

(3)结合部分的连接和密封可靠;

(4)保证介质流通顺畅。

本文根据某型压缩机的使用特点,自主进行缸头组件结构设计,研究一种具有典型结构的缸头组件;根据该型压缩机理论计算工况进行气阀的选型、设计;借助有限元分析软件进行密封件的设计;使用螺栓强度计算公式计算连接件的强度等。本文所设计的压缩机缸头组件结构、气阀结构、密封件结构等零部件结构型式,应能推广应用至其它型号的压缩机;本文所使用的压缩机缸头组件设计流程,具有借鉴意义,可供其它型号的压缩机缸头组件设计所采用。

2 缸头组件结构设计

某型压缩机采用分体式缸头组件,即缸头组件由独立的缸头、气阀、气阀罩、气阀盖、密封件等组件组装而成。缸头组件的结构力求具有结构简单、安装方便、强度高、空间小等特点。

缸头是承载气阀的部件,压缩介质经过气阀进出气缸压缩空间,而缸头内的零部件是为了气阀的固定、密封而设计的,因此缸头的结构与气阀的结构有着密切的联系。该型压缩机缸头组件结构紧凑,空间有限,因此选用组合式气阀(同心气阀),即进、排气阀呈同心圆结构,进气阀居于中心侧,排气阀居于外侧。气阀由压阀罩、气阀盖等辅助部件固定在缸头内,由气阀垫、气阀进气口垫、气阀盖垫等进行各腔室、部件间的隔断、密封。

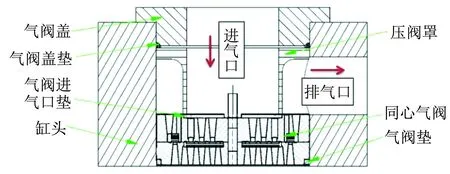

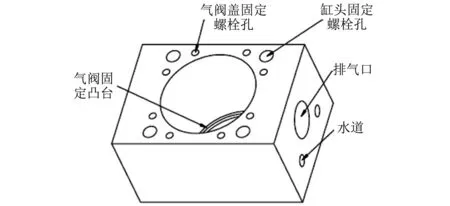

根据同心气阀设计的典型缸头组件结构包含缸头、气阀垫、压阀罩、气阀进气口垫、气阀盖垫、气阀盖、同心气阀等。缸头组件结构图见图1。

缸头是承载气阀、压阀罩、气阀盖、密封件的零件,缸头组件即是通过缸头上的螺柱孔固定在机体上,密封气缸压缩空间的。同时缸头上加工有缸头冷却水出水通道,用于缸头、气缸的冷却。压阀罩和气阀盖是将气阀固定在缸头内的零件,气阀盖通过螺栓与缸头连接。压阀罩除了固定气阀的作用外,还有隔离进、排气口的作用。密封件的作用是隔断、密封进排气口。

如图1所示,气阀被压阀罩、气阀盖固定在气缸头内。气阀垫用于密封气缸压缩空间,防止在进气阶段,压缩后高压气体经气阀与缸头间隙进入气缸内。气阀进气口垫用于密封进、排气口,防止排气口处压缩后高压气体经压阀罩下端进入进气口。气阀盖垫是二维密封垫,负责轴向(气阀同心轴)密封以及压阀罩与气阀盖端面密封。

图1 缸头组件结构图

当活塞下行的进气阶段,压缩介质经进气口、进气阀进入气缸内,在活塞上行压缩后经排气阀、压阀罩外圆的排气口排出缸头,完成一个循环的压缩作业。

3 气阀选型、设计

3.1 气阀的工作循环

当压缩机曲轴旋转时,通过连杆的传动,活塞便做往复运动,由气缸内壁、缸头组件和活塞顶面所构成的工作容积则会发生周期性的变化。活塞从上止点向下止点开始运动时,气缸内的工作容积逐渐增大,这时,气体即沿进气管,推开进气阀进入气缸,而工作容积变到最大为止,进气阀关闭;活塞反向运动时,气缸内工作容积缩小,气体压力升高,当气缸内压力达到并略高于排气压力时,排气阀打开,气体排出气缸;当气缸内压力略低于排气压力时,排气阀关闭。曲轴旋转一周,活塞往复一次,气缸内相继实现进气、压缩、排气过程一次,即完成一个工作循环。

3.2 气阀的结构

气阀是活塞式压缩机的重要部件之一,它的工作直接关系到压缩机运行的经济性和可靠性。对气阀的基本要求如下:

(1)使用期限长(指阀片和弹簧的寿命长),不能由于阀片或弹簧的损坏造成压缩机的非计划停车;

(2)气体通过气阀时的能量损失小,以减小压缩机的动力损耗;

(3)气阀关闭时具有良好的密封性,减少气体的泄漏量;

(4)阀片起、闭动作及时、迅速,以提高压缩效率和延长使用期;

(5)气阀所引起的余隙容积要小,以提高气缸的容积效率。

目前常采用的气阀有环阀(包括环状阀和网状阀)、孔阀、直流阀、条状阀、锥形阀等。

环状阀是较常用的一种气阀,由阀座、阀环、阀片、弹簧、螺母、升程限制器等组成,阀座是由一组直径不同的同心圆环构成,各环之间用筋连接在一起;环状阀的阀片呈圆环状薄片,平面为精密加工的密封面,当与阀座上圆环贴紧时即可实现密封作用。网状阀与环状阀的不同之处在于,各组网状阀阀环可以组装成一个阀片,呈网状结构。环阀制造简单,可靠性高,适用范围宽;缺点是阀片质量大、气体流通能力差、额外能量损失高、开闭不及时、不适用于无油润滑压缩机(阀片、阀环的缓冲作用差)。

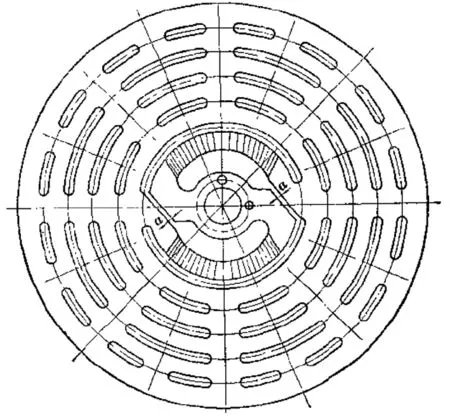

直流阀的阀座通道是许多截面呈矩形的槽,阀座的背面有宽度很大的凹槽作为升程限制器,阀环(阀片)位于升程限制器内;阀片是用弹性材料制成的薄片,即是阀环,又是弹簧片。气体通过直流阀时,气流几乎没有转折,所以直流阀具有最低的阻力系数,允许有比其它种类气阀更高的气体流速;直流气阀阀片质量较轻,适用于高转速、高活塞速度的低压压缩机;而且适合于制作成进、排气一体的组合式气阀。但是直流阀制造、加工精度高,结构复杂。

图2 网状阀的阀片

气阀在工作时,阀环(阀片)受到弹性元件和气体压力的影响,可以向着阀座上圆环通道运动,也可以背离阀座运动。阀环在运动时受到升程限制器的导向作用和升程限制作用的影响。阀环受到气体的压力和弹簧作用力,与阀座上的圆环通道紧密贴合即可阻断气体通道(活塞下行,排气阀在压缩机进气阶段;活塞上行,进气阀在压缩机排期阶段);反之当阀环远离阀座圆环通道时,气体通道打开(活塞上行,排气阀在压缩机排气阶段;活塞下行,进气阀在压缩机进期阶段)。

气阀多为专利产品,其制造技术属于精密加工技术。贺尔碧格(HOERBIGER)是压缩机领域的优质供应商,涉及气阀、密封环、单向阀、卸荷阀、填料函、活塞杆等多个零部件,具有石油压缩机行业准入资质和优良信誉。因此选择贺尔碧格作为该型压缩机气阀设计、生产商。

贺尔碧格为该型压缩机设计、制造的气阀是进、排气呈同心布置的组合式直流阀(无油、同心结构),其中排气阀布置在外侧,进气阀布置在中心侧。贺尔碧格所设计、制造的阀环(阀片)仅具有密封作用,并无弹性,而是需要借助弹性元件(波形弹簧和正弦弹簧)提供形变量和力;阀片、波形弹簧呈网状结构,阀环、正弦弹簧呈圆环结构;阀片、波形弹簧构成进气阀弹性、密封元件;阀环、正弦弹簧构成排气阀弹性、密封元件;阀环、正弦弹簧由阀座截面呈矩形的槽限位;阀片、波形弹簧由定位销以及中心的凸台限位。

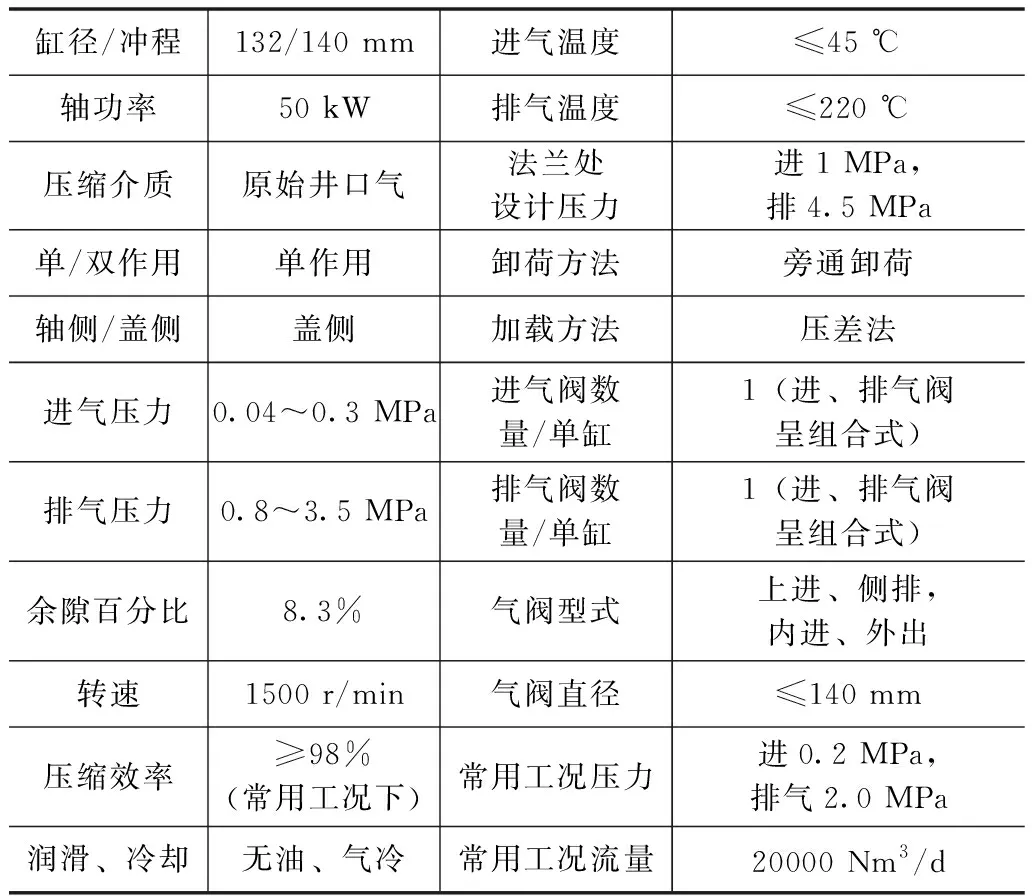

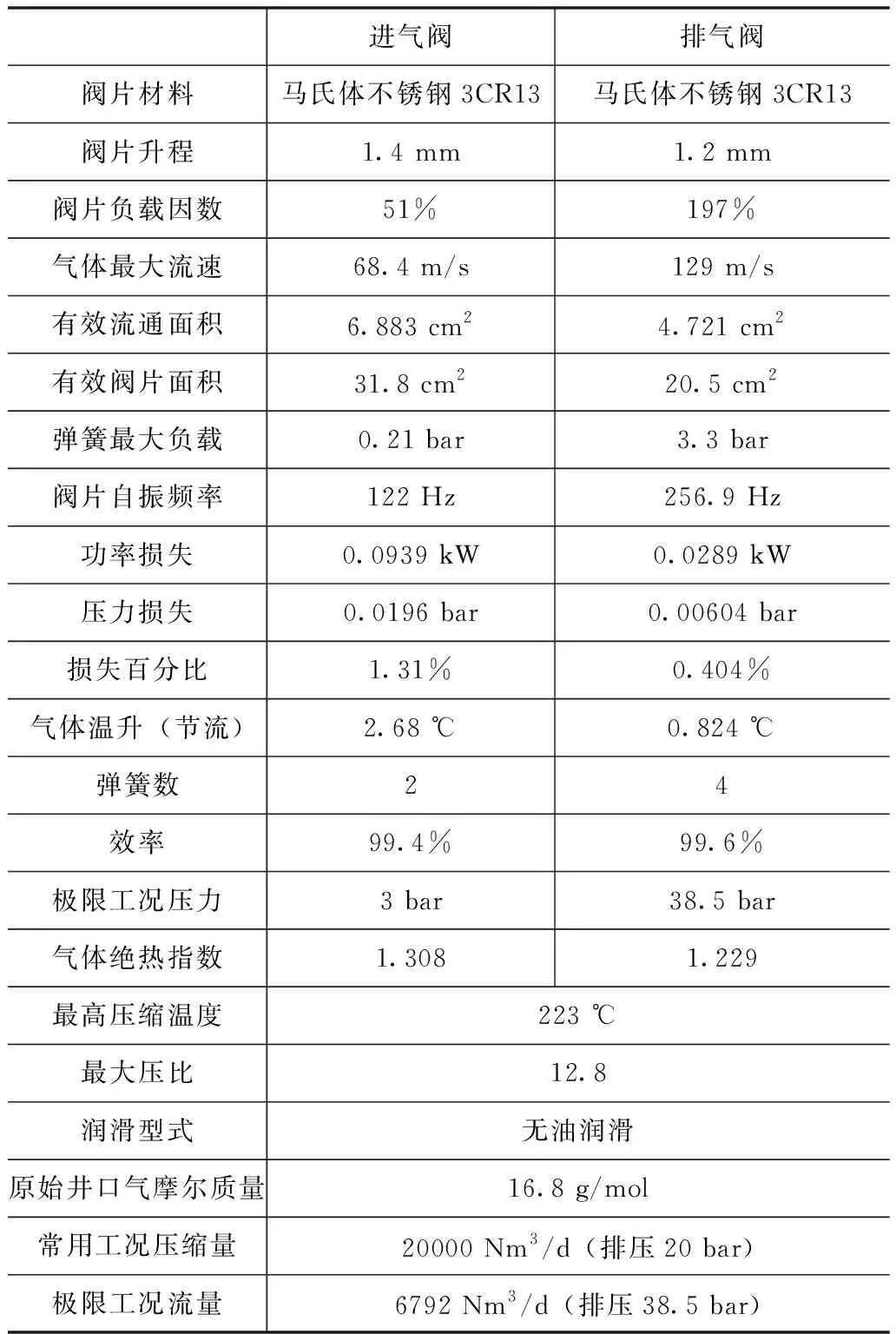

表1 气阀主要技术要求

贺尔碧格组合式直流阀采用气冷模式,即:使用进气冷却排气阀。

气阀阀片、阀环采用马氏体3CR13加工制造,具有耐磨损、耐高温、表面密封性好的特性。

3.3 气阀的技术参数

河南柴油机重工有限责任公司作为该型压缩机的自主研发单位,根据研发、设计需求,向贺尔碧格提出气阀技术要求。由贺尔碧格依据技术要求,设计、制造,并经河南柴油机重工有限责任公司认可。

经贺尔碧格计算获取的气阀技术参数见表2。

表2 气阀主要性能参

4 结构件设计

缸头、压阀罩、气阀盖等承载、固定气阀的零件称为结构件。

4.1 缸头设计

缸头的作用为承载缸头组件的部件,并提供相关的介质通道。

为了保证强度,利用45#钢切削加工的方法完成缸头加工。

缸头结构示意图见图3。

图3 气缸头结构示意图

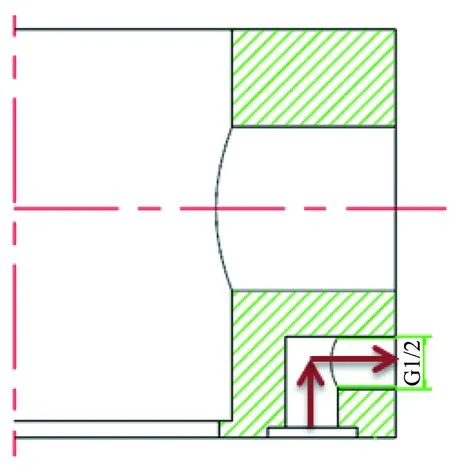

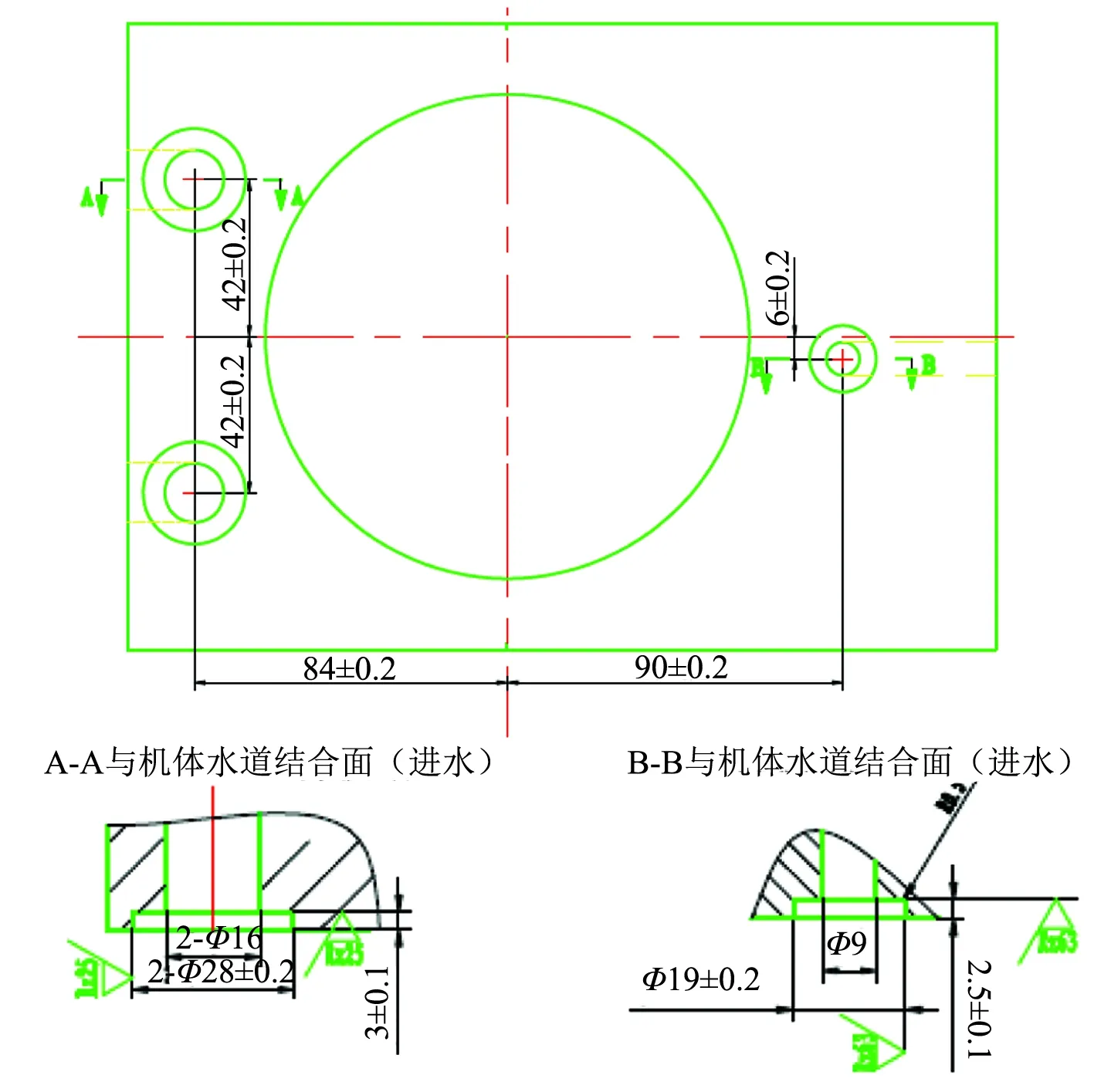

为了满足缸套、气缸内压缩气体冷却的要求,防止缸套水对缸套造成气蚀,需要将缸套水经气缸头中的水道导出。缸头水道示意图见图4、5。

图4 气缸头水道剖视图

图5 气缸头壳体与机体结合面水道示意图

使用缸头固定螺栓孔将缸头组件固定到机体上,密封气缸;使用气阀盖固定螺栓孔将气阀盖固定到缸头壳体上,以固定气阀。

缸头的中心为与气阀呈间隙配合(H10/d10)的圆柱形空腔,以安放气阀、压阀罩、气阀盖等部件。

4.2 压阀罩设计

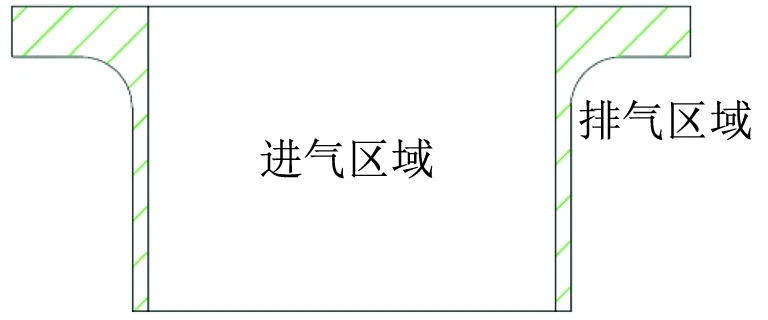

压阀罩的作用是将气阀固定于缸头内,并且隔离进、排气区域。压阀罩结构示意图见图6。

图6 压阀罩结构示意图

4.3 气阀盖设计

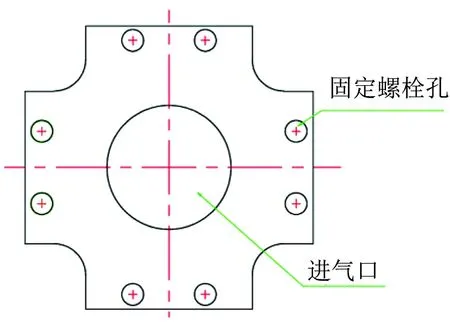

气阀盖的作用是固定压阀罩,并且提供进气通道。气阀盖结构示意图见图7。

图7 气阀盖结构示意图

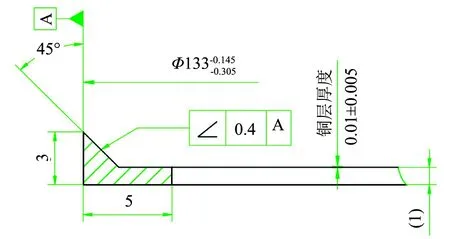

气阀盖垫起密封作用的预紧力来自于气阀盖固定螺栓所施加的残余预紧力,因为气阀盖垫为二维方向密封垫,因此所施加的预紧力应能分解到二维方向上。因此气阀盖与气阀盖垫接触密封部位采用45°倒角结构,以便分解力。接触密封部位结构见图8。

图8 接触密封部位结构示意图

根据气阀盖结构设计了8个10.9级的M10的螺栓作为气阀盖固定螺栓。需要根据气阀盖的承载力进行螺栓强度校核。校核过程如下:

由《GB/T 3098.1 紧固件机械性能 螺栓、螺钉和螺柱》可知10.9级M10螺栓参数为:抗拉强度为了防止螺栓松动,固定螺栓需要预压预紧力。预紧力计算过程如下:σ0=(0.5~0.7)σs=(450~630)N/mm2;F0=σ0×As=(26100~36540)N。

螺栓的安装扭矩N计算

N=kF0d

其中k——拧紧力矩系数

d——螺栓的公称直径,取10 mm

k与螺栓接触面的摩擦系数有关,对于钢结构件无油润滑的一般加工面,k取0.13~0.15。因此螺栓的最大安装扭矩为54.8 Nm。

σb=1000 N/mm2、屈服强度σs=900 N/mm2、公称应力截面As=58 mm2、许用应力[σ]=300 N/mm2、最小拉力载荷60300 N、保证载荷48100 N。

螺栓旋进长度与其材料有关,铸铁材料的螺栓旋进长度为螺栓直径的1.25~1.5倍,因此气缸头固定螺栓旋进长度为12.5~15 mm。

气阀盖所受缸内气体压力计算:F=p×S=3.5 MPa×(125/2)2×π mm2=42952 N。

其中F——气阀盖所受缸内气体压力

p——气阀所受压强

S——气阀受力面积

残余预紧力F′校核:残余预紧力为预紧力和气阀盖所受缸内气体压力的差值,该值的大小决定了垫片类密封件的密封效果。F′=8×F0-F=165848 N。根据相关规范《机械设计 高等教育出版社 第四版》,为了保证压力容器的紧密联接,所需残余预紧力F′=(1.5~1.8)F=(66425~77313)N。

通过最小拉力载荷、保证载荷、残余预紧力等参数校核,使用8个10.9级的M10螺栓可以满足气阀盖固定要求。

5 密封件设计

密封件设计主要有2个性能指标:(1)密封性能;(2)压溃性能。密封性能主要由形状结构、材质、预紧力等三要素决定。在确定密封三要素后,本文使用有限元仿真的方法进行应力、形变计算,以判断压溃性能。

5.1 结构设计

在缸头与同心气阀、压阀罩与同心气阀、压阀罩与气阀盖之间分别设计有气阀垫、气阀进气口垫、气阀盖垫等三道密封垫。因为缸头有散热不良的可能性,并且拆解频率较高,因此密封垫采用软金属(铜或软铁芯Q235A)材质制造。

根据河南柴油机重工有限责任公司使用金属接触密封的经验,使用软铁芯(Q235A)镀铜的方式制作金属密封垫具有优良的密封效果,而且形变较小,密封垫可以重复使用。而使用纯铜时,密封面的接触部位具有较大的形变量,压溃性能不好;使用Q235A时密封性能不良。因此该型压缩机缸头组件密封部件使用Q235A镀铜的材质、工艺。

气阀垫、气阀进气口垫均只有一个维度的密封(端面),因此其形状采用截面为矩形的圆环结构。而气阀盖垫为二维接触密封(轴向与端面),因此采用45°锥面结构,将力进行二维分解,以获取二维的形变。所设计的气阀盖垫结构见图9。

图9 气阀盖垫结构示意图

5.2 压溃仿真

本为使用有限元仿真分析软件对气阀垫、气阀进气口垫、气阀盖垫进行仿真分析,以确定密封环的变形量以及应力范围。

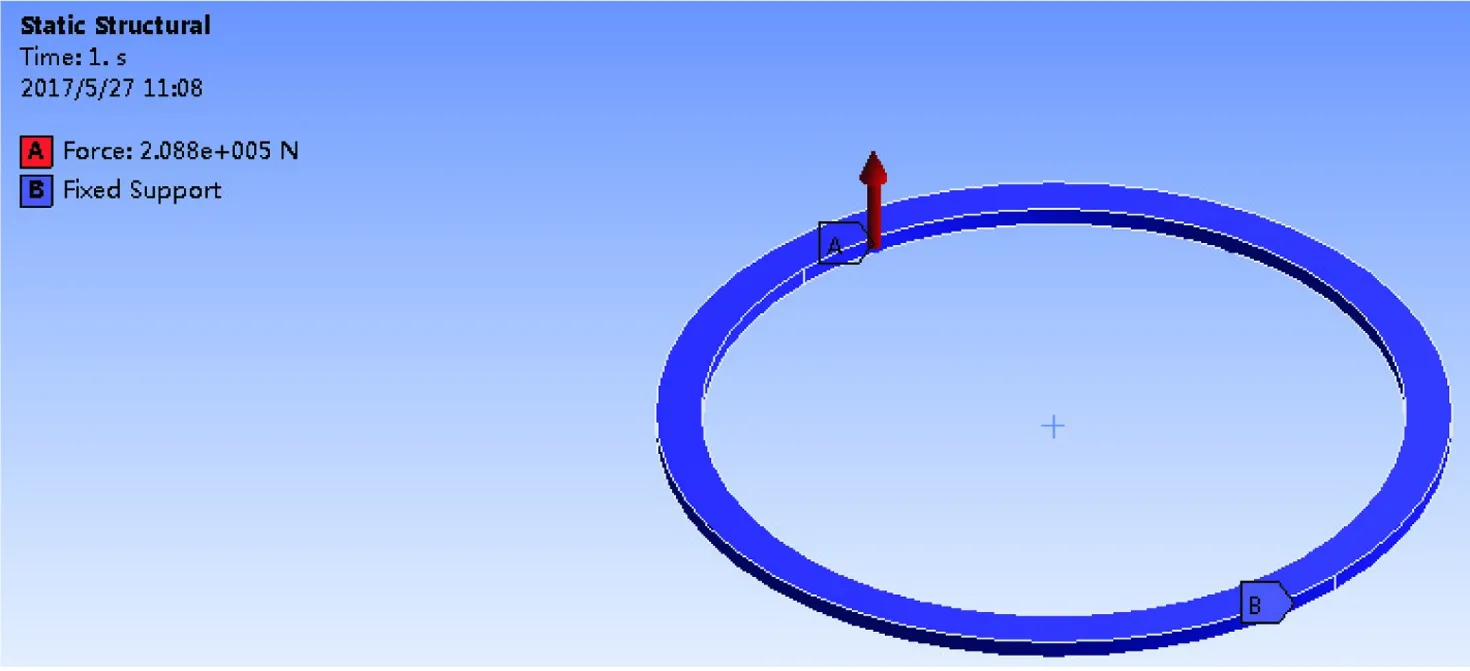

气阀垫、气阀进气口垫、气阀盖垫所受力主要为气阀盖固定螺栓所施加的预紧力,最大208800 N。

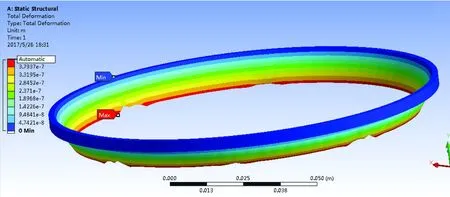

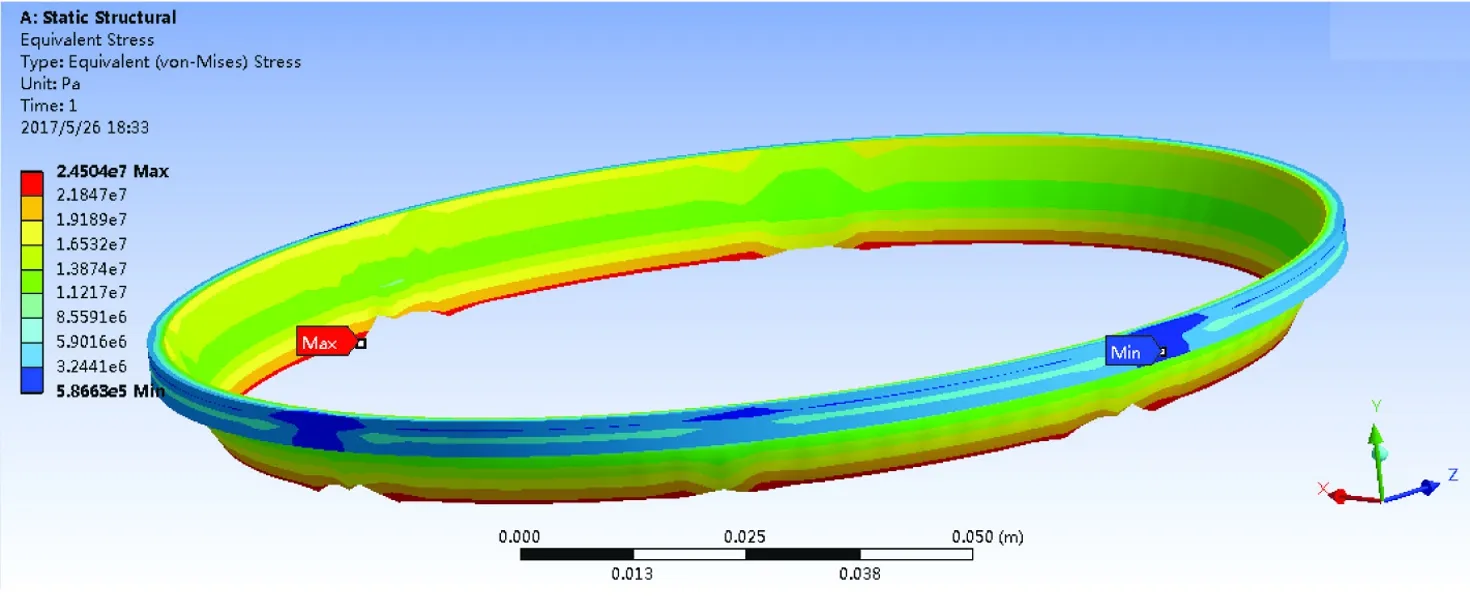

将预紧力施加到气阀盖垫接触密封面上,获得气阀盖垫的仿真结果见图10、11。

从图10可以看出,气阀盖垫的形变最大值为3.8×10-7m。从图11可以看出,气阀盖垫的最大应力为24.5 MPa,小于Q235A的屈服强度235 MPa。

图10 气阀盖垫的形变结果

图11 气阀盖垫的应力分布

因为气阀进气口垫、气阀垫受载荷一致,截面一致,形状类似(仅圆柱直径有差别),且气阀进气口垫受力面积小于气阀垫,因此本文只进行气阀进气口垫的仿真计算。

图12 施加气阀进气口垫受力载荷

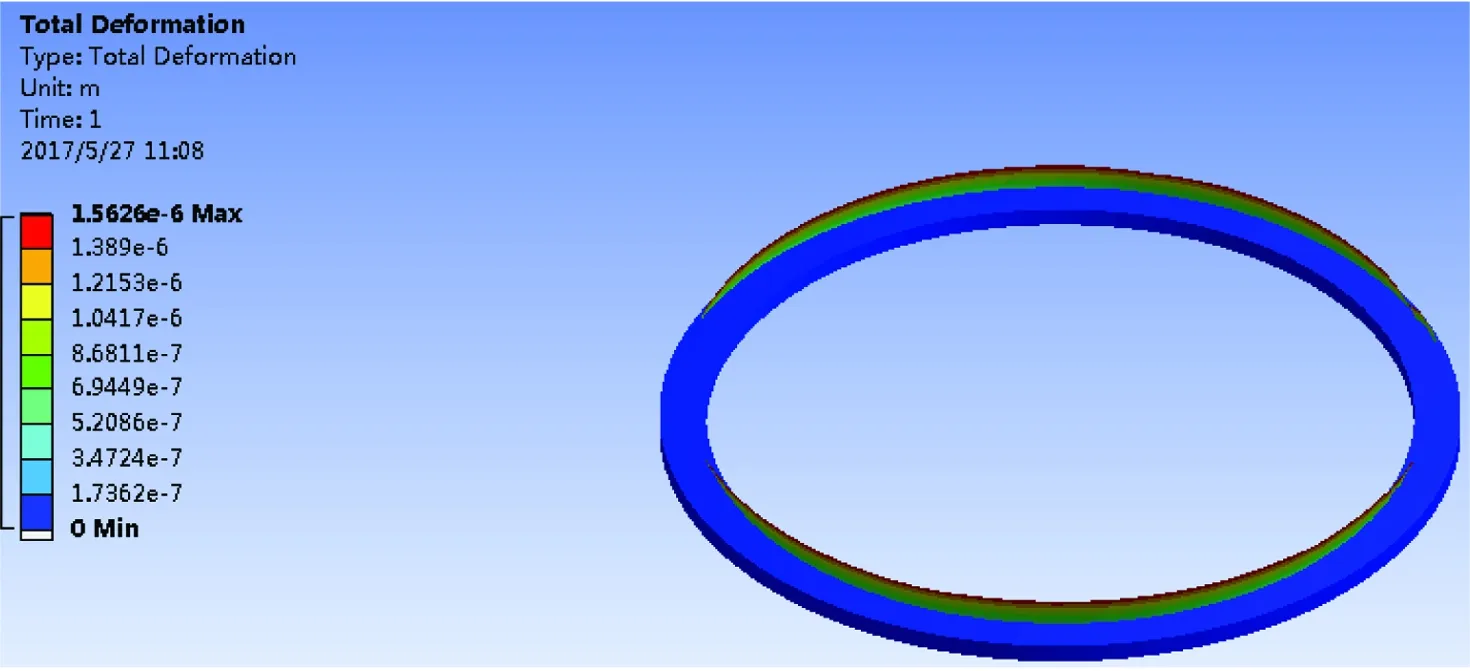

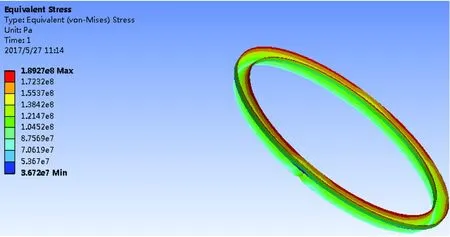

将载荷208800 N均匀施加到气阀进气口垫与同心阀接触面上,进行形变和应力仿真计算。仿真结果见图13、14。

图13 气阀进气口垫的形变结果

图14 气阀进气口垫的应力分布

从图14可以看出,气阀进气口垫最大形变量为1.56×10-6m。从图14可以看出,气阀进气口垫的最大应力为189 MPa,小于Q235A的屈服强度235 MPa。

6 结语

本文以某型压缩机缸头组件结构、气阀、结构件、密封件等零部件的设计、校核、制造过程为具体对象,研究了压缩机缸头组件设计流程、方法、典型结构及关键技术。通过某型压缩机缸头组件设计、制造技术研究,不仅获得了适合该型压缩机的缸头组件,更为重要的是为其它型号的压缩机缸头组件设计提供了可供参考的行之有效的方法、流程。本文所提出的压缩机缸头组件结构、气阀结构、密封垫结构等可供其它型号的压缩机参考、使用。