机械臂轨迹的阻抗滑膜控制

刘慧博,孙昌琦,任 彦

(内蒙古科技大学,内蒙古 包头 014010)

1 引言

随着科技的进步,机械臂在生产实践中大规模的应用,而且它也有效的提高了社会生产力。所以对于机械臂控制技术的研究也越来越受到重视,对于机械臂各个领域的研究也越来越深入。对于二自由度的机械臂的精确控制一直都是控制领域的热点。采用简单的PD 控制,也能基本满足机械臂的点到点的控制[1],但是随着控制精度要求的提高,越来越多的控制方法不断涌现。文献[2]对机械臂采用模糊自适应的控制方法,相对于传统的PD控制,取得了更好的控制效果。还有文献[3]使用神经网络自适应的控制对机械臂进行研究,提高了系统响应和精度。文献[4]对机械臂使用迭代控制和重复控制的方法,有效的提高了机械臂重复动作的控制精度。文献[5]将自适应神经网络控制引入到机械臂轨迹控制中,对轨迹误差做了详细观测,有利于机械臂的轨迹控制。文献[6]将LMI的指数收敛非线性观测器引入滑膜控制,使得控制器的输入更加平缓,抖动明显减少。文献[7]采用自适应RBF神经网络二次泛函最优控制实现了最少的能量达到误差最小的控制效果。这里对滑膜控制进行改进,改变切换函数,以及改变切换函数的参数,进一步降低滑膜控制的抖动,提高系统稳定性。

由于机械臂在控制时,由于末端位置产生的误差,可能导致机械臂和物品之间接触的地方产生过大的力,使得物品损坏,所以Hogan提出了阻抗控制[8]。文献[9]采用自适应的方法对机械臂进行阻抗控制,并制作了阻抗控制的汉字书写系统,取得了良好的控制效果。文献[10]将粒子群算法和阻抗控制相结合,也取得了良好的控制效果。

这里在改变切换函数的滑膜控制基础上,先对机械臂的轨迹控制做到尽可能的优化,降低控制器的抖振,提高跟随的精度。然后将滑膜控制和阻抗控制相结合,通过控制末端位置误差,实现对末端压力的控制,同时准确的跟踪轨迹。

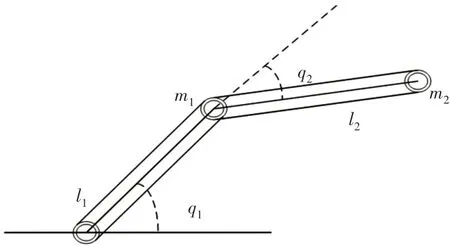

2 机械臂的动力学模型

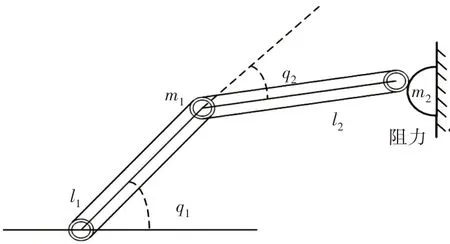

二自由度的机械臂力学结构模型,如图1所示。

图1 双关节机械臂结构Fig.1 Double Joint Manipulator Structure

械臂质量。这里用到的具体参数,如表1所示。

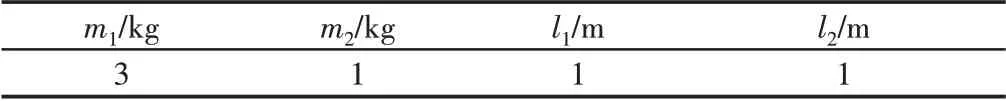

表1 机械臂部分物理参数Tab.1 Physical Parameters of The Mechanical Arm

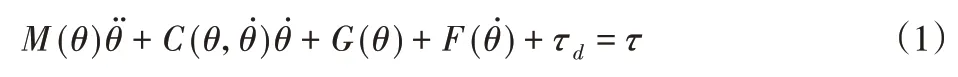

机械臂的数学模型可以用牛顿欧拉方程描述,这种方法可以降低关节和运动的连杆之间的动态耦合关系。但是当连杆和关节数量复杂的时候,该方法计算量就很大,不适合建模。机械臂还可以通过拉格朗日动力学进行模型建立。该方法相对简单而且通用性更强。所以这里选取后者。

得到机械臂的动态性能模型用如下方法:

其中,

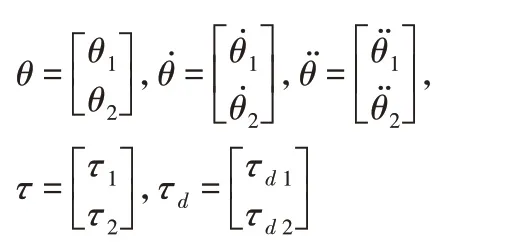

在这里研究的二自由度的机械臂中,式中:θ∈Rn—关节角移动量;M(θ)∈Rn×n—机器人的惯性矩阵;C(θ,θ)∈Rn—离心力和哥氏力矩阵;G(θ)∈Rn—重力矩阵;F(θ)∈Rn—摩擦力矩阵;τ∈Rn—控制力矩阵;τd∈Rn—干扰矩阵。

2.1 滑膜控制控制率设计

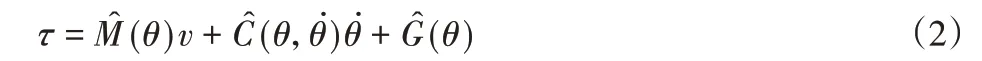

当机械臂的惯性矩阵参数没给出时,控制率可用如下方法求得:

2.2 滑膜控制仿真

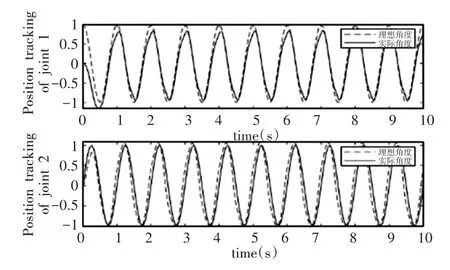

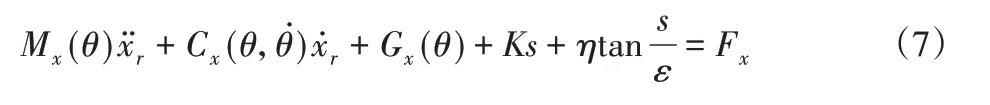

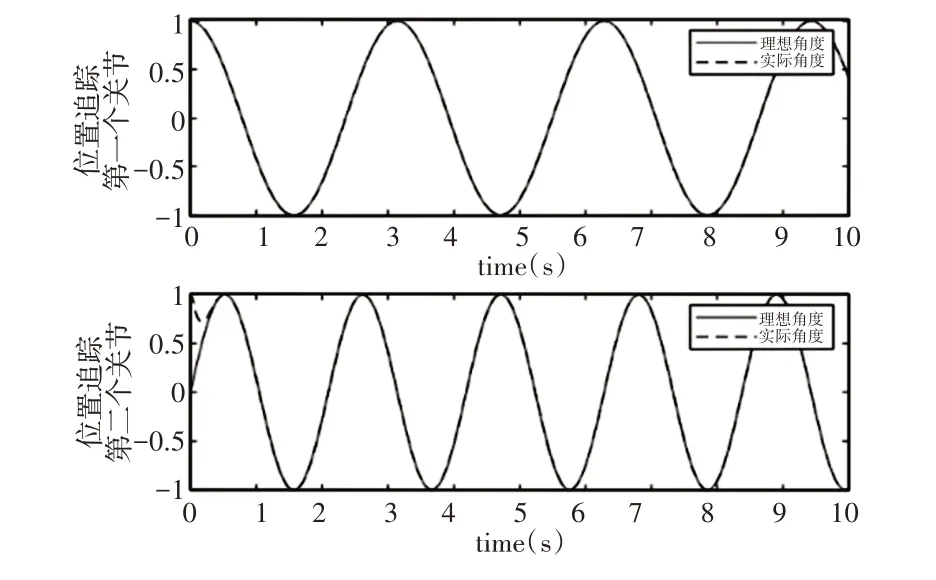

模型初始值[0 0 0 0],采用上面的滑膜控制率,两个关节需要 跟 随 的 角 函 数 分 别 为:θd1=sin(2πt),θd2=cos(2πt),=30,η=0.1。

让控制器去跟随给出的角度函数,仿真结果,如图2所示。

图2 关节末端实际和理想角度Fig.2 Actual and Ideal Angle of the Joint End

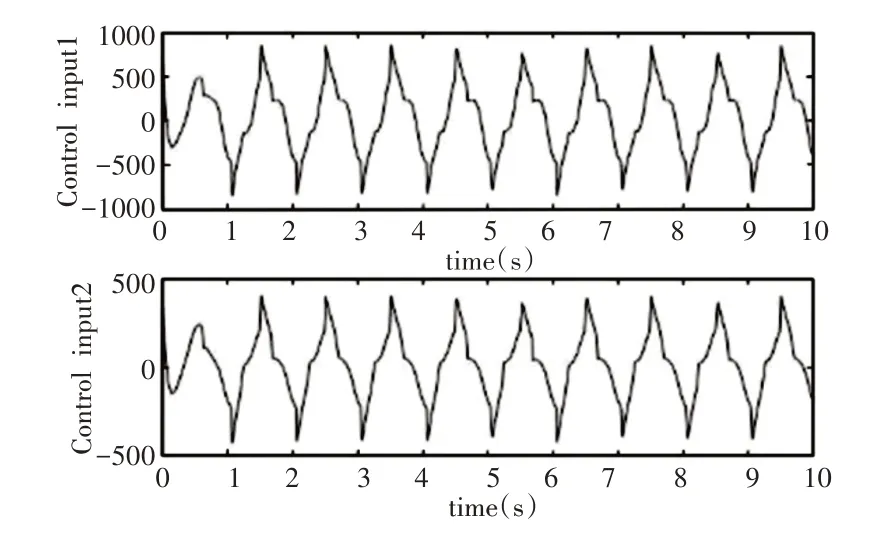

跟随角度函数时,控制器输入的控制力矩,如图3所示。

图3 控制器输入的控制力矩Fig.3 Control Torque Input by the Controller

通过仿真结果分析,可以看出输出不能非常精准的跟随输入,而且控制力矩有明显的抖振。

3 改变切换函数的滑膜控制

滑膜控制系统中,系统状态从初始位置运动到切换面处叫做趋近运动。滑膜控制对于趋近运动得轨迹没有限制,所以当使用趋近率对趋近运动进行限制时,可以提高它的动态品质。常见的有指数趋近率,它可以加快趋近运动,减少运动的时间。但是它不能趋近到原点,而且会在原点产生一个频率更加高的抖振。不利于系统的稳定性。所以这里采用双曲正切函数做切换函数。

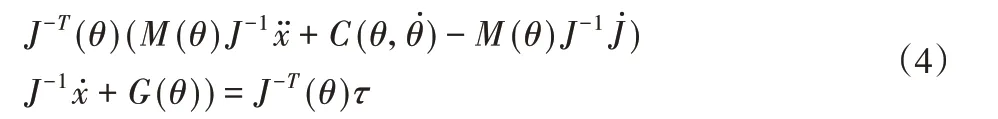

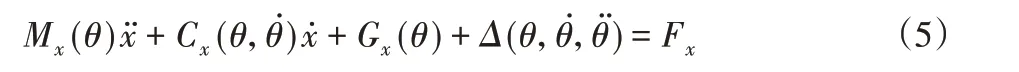

机械臂末端的力Fx和关节控制力矩τ的关系为:

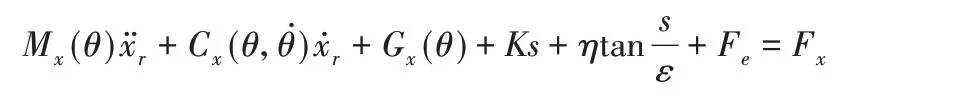

推导机械臂模型为:

将其化简:

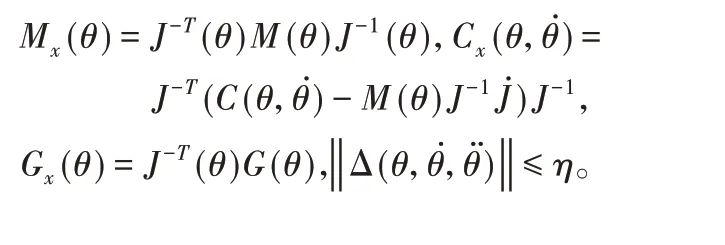

其中,

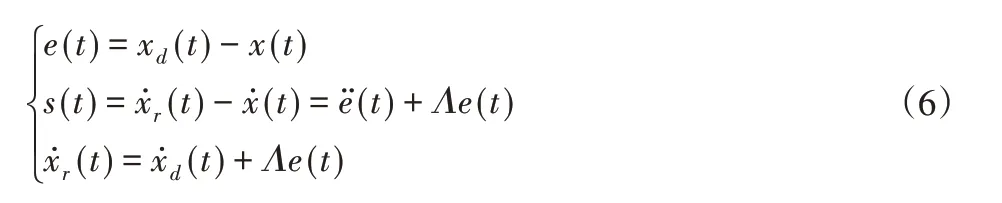

上面完成了机械手的建模,然后定义:

式中xd—理想轨迹。

设计双曲正切切换函数的滑膜控制器为:

其中,K,ε>0。

这里用到的机械臂参数如下:

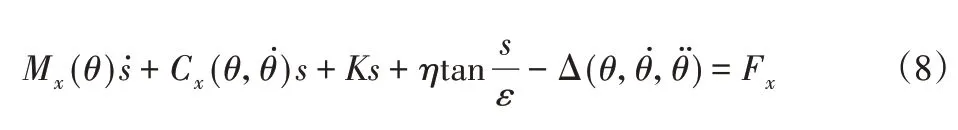

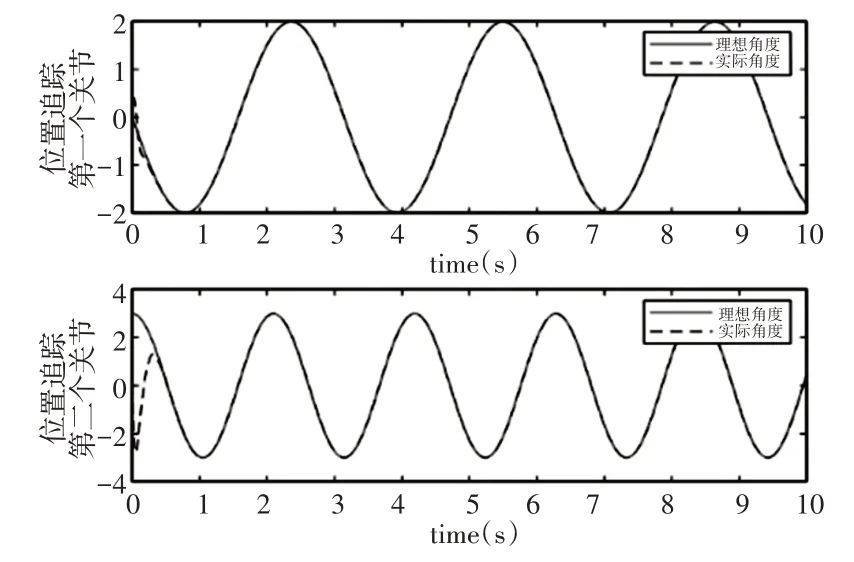

Q=[1.56 0.45 0.63 3.55 1.33]T,l1=l2=1,ql=0.5,η=0.9,ε=0.5,两个关节理想跟踪轨迹分别为xd1=cos2t,xd1=sint,末端初始位置为(1,1)。

两个关节节点末端理想和实际位置,如图4所示。

图4 关节节点末端理想和实际位置Fig.4 Ideal and Actual Position of the Joint End

关节节点末端位置实际速度和设计速度,如图5所示。

图5 关节节点末端位置实际速度和设计速度Fig.5 Actual Speed and Design Speed at the End of the Joint Node

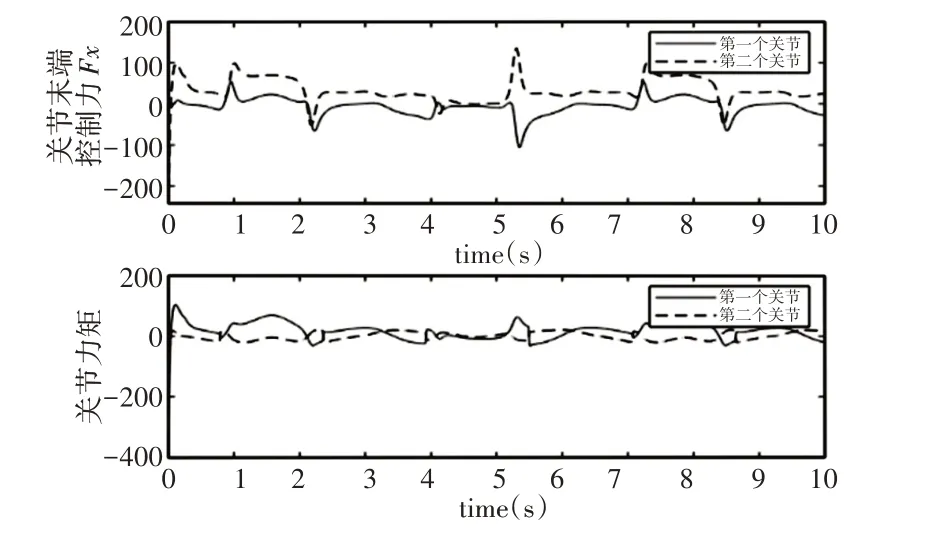

关节控制器输出到关节末端的力和控制力矩,如图6所示。通过分析图2和图4,在改进切换函数以后,滑膜控制对于关节末端位置的跟踪效果有了明显的提升,能够更快、更准的对轨迹实现跟踪。对比分析图3和图6可知,控制器输入的控制力矩抖动明显减小,输出更加平缓。所以选取双曲正切函数作为切换函数,实现了降低滑膜控制抖动的目的。

图6 控制器输入的关节末端力和控制力矩Fig.6 Joint End Force and Control Torque Input by the Controller

4 阻抗滑膜控制

考虑到机械臂有接触性作业的要求。它对于机械臂末端不仅仅有位置跟踪的要求,同时对于末端的接触力的大小也有要求。在双曲正切切换函数的滑膜控制的基础上,在轨迹控制中加入阻力约束,即建立带有阻力控制的滑膜控制。由此保证机械臂末端和物体接触力大小在合适范围中。

图7 有阻力的双自由度机械臂结构Fig.7 Two-Degree-of-Freedom Manipulator Structure with Resistance

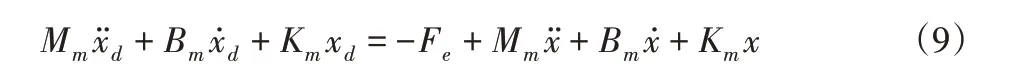

机械臂末端接触位置的阻力-Fe,它与位置误差x-xd有关。由此建立阻抗膜型[11]:

式中:Mm,Bm,Km—时质量、阻力和刚度系数矩阵。

由此设计滑膜控制器:

机械臂参数不变,Mm=[1],Bm=[10],Km=[50],η=0.9,ε=0.5。

仿真结果如下:

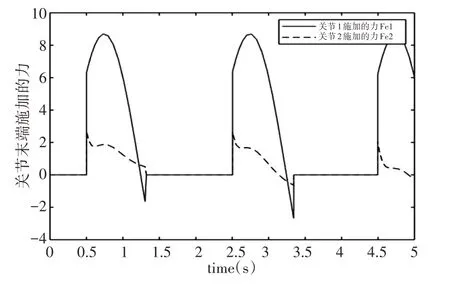

两个关节末端施加的力大小,如图8所示。

图8 关节末端施加的力Fig.8 Force Applied at the End of the Joint

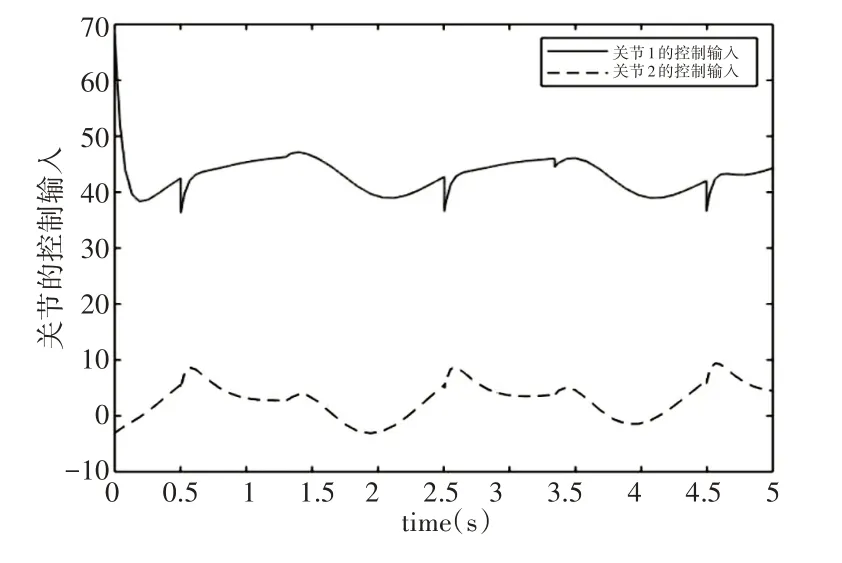

机械臂末端有阻力存在时,两个关节的控制器输入的控制力矩,如图9所示。

图9 控制器输入Fig.9 Controller Input

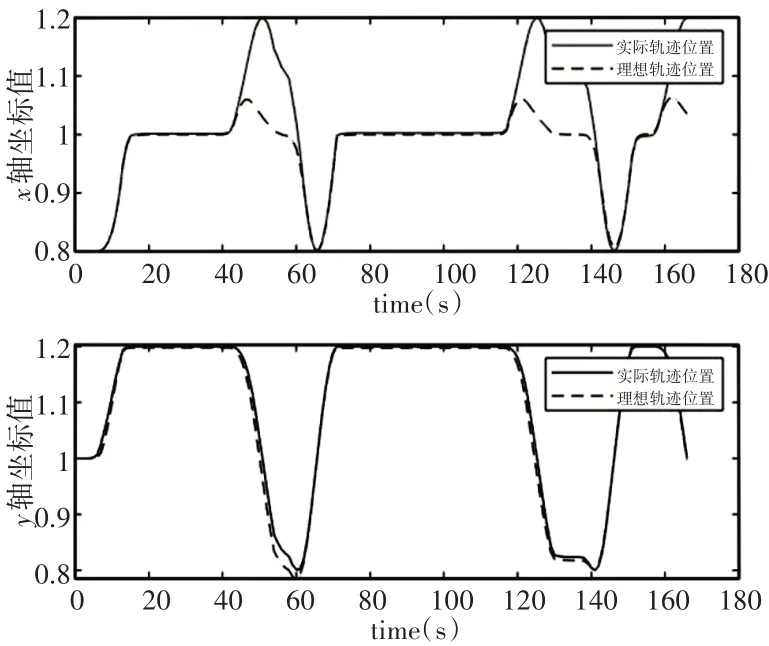

机械臂末端有阻力存在时,两个关节的末端理想位置和实际位置,如图10所示。

图10 关节末端位置坐标Fig.10 Joint End Position Coordinates

分析图8~图10可知,该控制下机械臂末端的接触力得到有效的控制,保持在合理的范围中。而且末端的位置也能在一定程度上跟随预定轨迹

5 结论

通过分析以上仿真实验结果,这里首先通过改变趋近率函数,进一步降低的机械臂滑膜控制系统中的抖动。然后在此基础上,对机械臂的阻抗控制进行分析研究,证明了在基于双曲正切函数的滑膜控制中,进行阻抗控制是可行的。并且实验结果表明,机械臂末端的接触力,确实控制在一定范围之内。由以上可知,这里达到了研究的目的。