工业机器人RV减速器传动机构误差分析

张跃明,朱桂龙,纪姝婷

(北京工业大学机械工程与应用电子技术学院,北京100124)

1 引言

RV(rotate vector)减速器具有传动比范围大、传动精度高、承载能力强和使用寿命长等优点,广泛应用于工业机器人手臂关节、高精度数控机床等自动化设备领域[1]。随着我国对RV减速器研究的不断深入,国产RV 减速器性能不断发展,但综合性能尤其是在回差等关键技术指标上与国外尚存差距,所以研究摆线针轮RV 减速器的传动精度具有十分重要的理论意义和现实意义。

文献[2]分析了单一摆线针轮行星减速器的回转精度以及由于加工制造误差引起的传动比变化,推导了齿隙、传动比、扭矩之间的关系式。1900年,文献[3]建立了RV 减速器力学模型,并应用了质量弹簧的等价模型建立了回传机构的误差分析数学模型,探讨了单项加工误差、装配误差和部分误差综合作用时对传动精度的影响。国内的一些专家学者也对RV 减速器的传动精度进行了一些研究:2001年,文献[4]根据摆线轮和针轮的啮合关系,建立了啮合误差与传动精度的计算公式,提出了综合啮合误差这一概念来评定传动误差。2002年,文献[5]分析了在一齿差和二齿差的摆线针轮结构中,摆线轮、针轮、柱销和柱销孔受动态载荷状态下的变形,推导出受载情况下回转误差的计算方法和回转角的计算公式。2006年,文献[6]分析了针轮加工误差、摆线轮齿距累积误差、摆线轮偏心误差和行星轮等构件的装配误差对输出转角的影响。2013年,文献[7]基于作用线增量原理和误差传递矩阵法,得出了系统子机构的原始误差对输出转角误差的影响。2016年,文献[8]分析了RV 减速器静态回差的影响因素,推导出了包括针轮中心圆半径的等15项误差的分配模型,建立了ADAMS 仿真模型验证了模型的正确性。然而,上述文件对RV 减速器的传动特点和误差传递过程的研究存在不足。

这里将在系统分析RV减速器的结构和传动特点的基础上,利用作用线增量法推导了渐开线行星齿轮传动机构、平行四边形输入机构、摆线针轮传动机构和输出机构的误差传递过程,建立了机构的传动误差数学模型,为RV减速器的设计和分析提供理论依据。

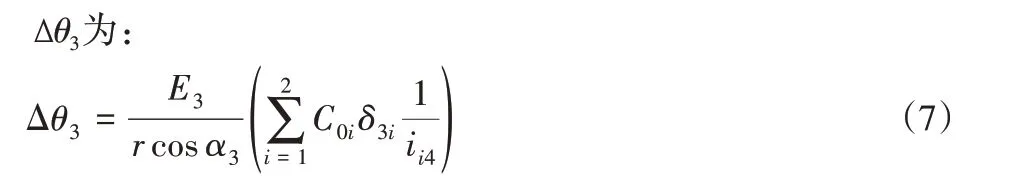

2 减速器的结构组成及原理简介

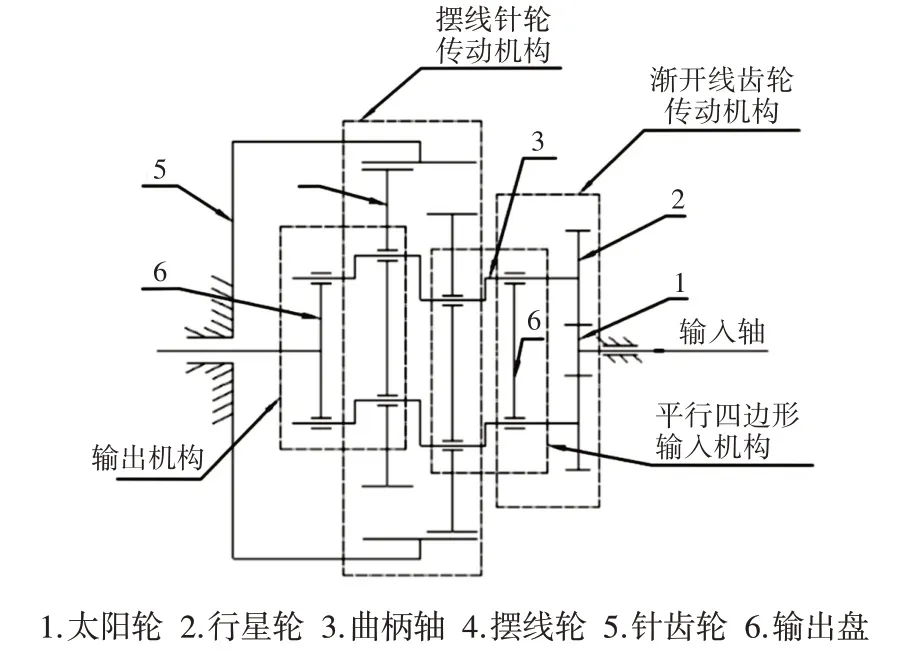

RV减速器由渐开线行星传动机构和摆线针轮行星传动机构两级减速机构组成,下面分别对这两级机构进行原理分析。

RV减速器连接外部动力,动力经过输入轴通过太阳轮1传递给行星轮2,完成第一级减速;由于行星轮2 和曲柄轴3 固连,所以第一级减速的输出是第二级减速的输入,将行星轮2 的旋转运动通过曲柄轴3 传递给摆线轮4,使摆线轮4 做偏心运动;由于摆线针轮的独特构造,同时受到与其啮合的针齿的限制,随着曲柄轴3 的旋转,摆线轮4 将会产生绕针齿壳5 轴线旋转的公转运动和绕自身轴线旋转的自转运动。摆线轮4 的自转运动通过输出机构6 以1:1 的比例输出,完成二级减速,作为最终的运动输出。RV 减速器的传动机构包括渐开线齿轮传动机构、平行四边形输入机构、摆线针轮传动机构和输出机构。机构运动简图,如图1所示。

图1 机构运动简图Fig.1 Kinematic Diagram of Mechanism

3 误差分析模型

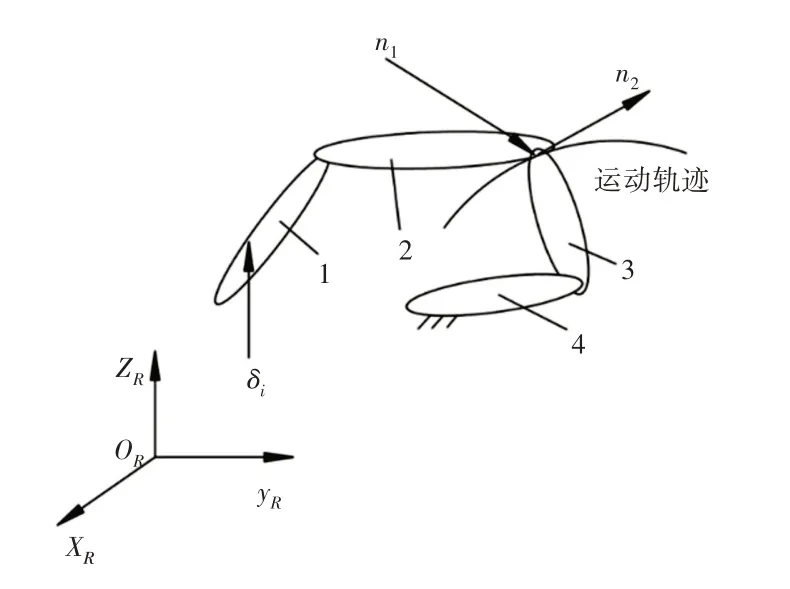

以一种简单机构为例说明误差分析模型的基本原理,构件1是主动件,构件3是从动件,如图2所示。n1是构件3的作用力方向;n2为从动件上参考点瞬时运动轨迹的切线方向,n1、n2均为单位矢量。

图2 简单机构的误差分析模型Fig.2 Error Analysis Model of Simple Mechanism

设任一构件的原始误差矢量为δi,由误差传递的原理可知,将原始误差矢量δi投影到作用线n1上得到作用误差分量,然后将作用误差分量投影到运动线n2上得到折合误差分量[9-10]。在ORXRYRZR的固定坐标系中,可建立任意构件原始误差引起的从动件位置误差的表达式为:

式中:n1∙δi—原始误差在作用线上的折算量;σi—原始误差在运动线上的折算量。

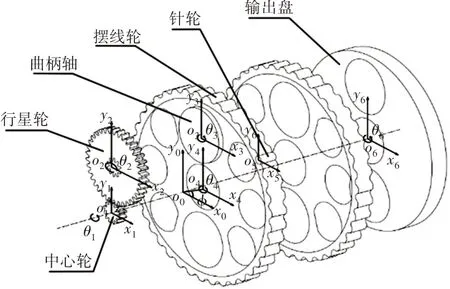

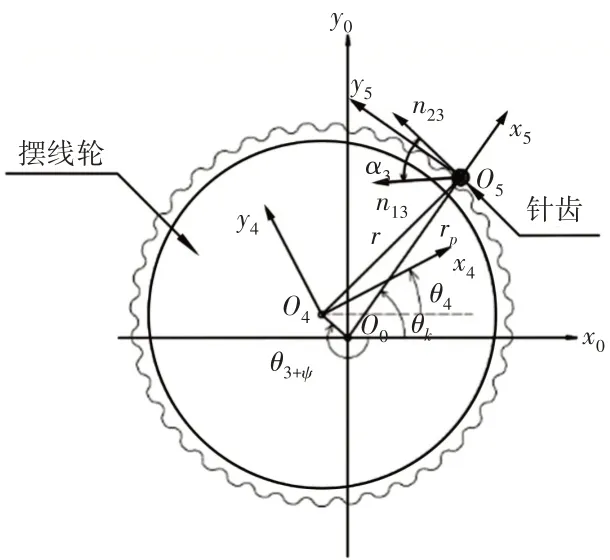

3.1 系统坐标系的建立

对RV减速器建立系统坐标系,如图3所示。以RV减速器的摆线轮的公转中心即针轮中心圆的中心为坐标原点o0建立系统的参考坐标系o0x0y0;oi为构件i的回转中心,以此回转中心为原点建立构件i的局部坐标系oixiyi。xi和x0的初始位置是相同的,θi是各构件的自转角度,逆时针方向为正;φ为偏心轴的初始偏心角度。各构件i的坐标系oixiyi到固定坐标系o0x0y0的坐标变换矩阵可以用C0i表示。

图3 系统坐标系Fig.3 System Coordinate System

3.2 各子机构误差分析模型的建立

由于RV减速器的传动机构主要由上述四个子机构组成,所以下面主要对这四种机构进行误差建模,分析原始误差对机构输出转角的影响。

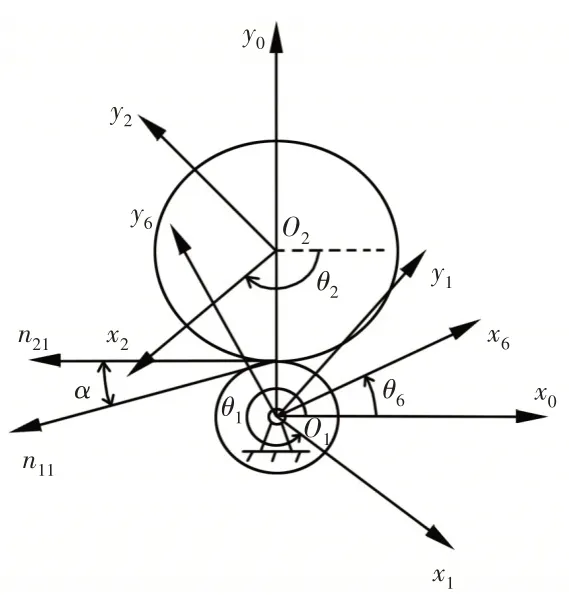

3.2.1 渐开线齿轮传动机构误差分析

当中心轮在某一时刻转过角度为θ1时,渐开线齿轮机构的各构件的相对位置,如图4所示。以两齿轮的啮合点为参考点,在固定坐标系o0x0y0中,参考点的作用线方向即啮合齿廓在参考点的公法线方向,用n11表示,参考点的运动线方向即两齿轮节圆在参考点的公切线方向,用n12表示。

图4 渐开线齿轮传动机构Fig.4 Involute Gear Transmission Mechanism

由图4的几何关系可知:

根据作用线增量原理,渐开线齿轮传动机构的行星轮转动误差可表示为:

式中:C0i—动坐标系oixiyi到固定坐标系o0x0y0的坐标变换矩阵;ii2—构件i对行星轮自传的传动比;r2—行星轮的分度圆半径;r2cosα—行星轮的回转中心到作用线的垂直距离即机构瞬时臂;α—作用线和运动线的夹角即压力角。

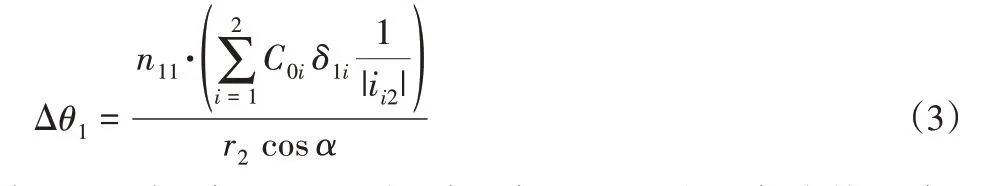

3.2.2 平行四边形输入机构误差分析

根据图3可知,由于行星轮和曲柄轴固连在一起,所以行星轮的旋转运动会传递给曲柄轴,当曲柄轴转过的角度为θ3时,各构件的相对位置,如图5所示。对机构受力分析可知,机构的作用线方向和曲柄轴偏心方向垂直,用n12表示。摆线轮公转的运动线方向和作用线一致,用n22表示。

图5 平行四边形输入机构Fig.5 Parallelogram Input Mechanism

由图5的几何关系可知,n12和n22在固定坐标系o0x0y0中的表达式为:

则平行四边形输入机构中的摆线轮公转的转角误差为:

式中:a—曲柄轴的偏心量。

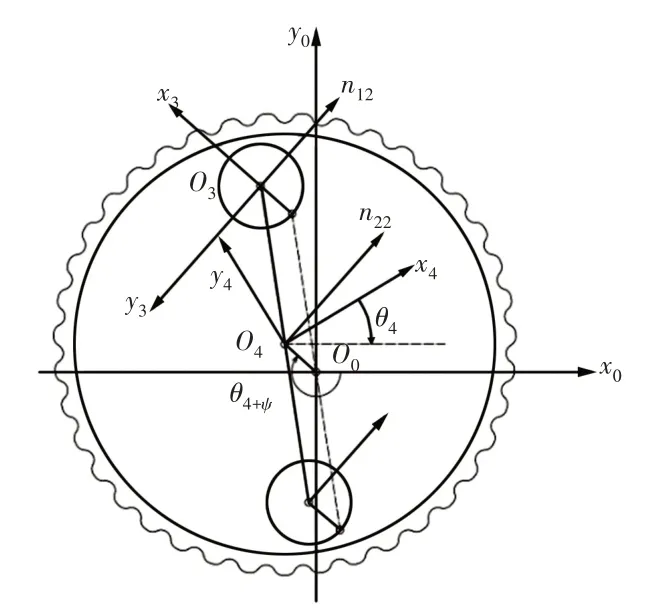

3.2.3 摆线针轮传动机构误差分析

此机构中的两个曲柄机构可以用位于针齿中心圆中心的虚拟曲柄轴等效,偏心量和曲柄轴的偏心量一致,其大小为a。建立相对应的摆线针轮机构简图,如图6所示。

图6 摆线针轮传动机构Fig.6 Cycloidal Pin Wheel Drive Mechanism

当曲柄轴转过的角度为θ3时,机构各构件的相对位置如图所示,任意时刻以针轮和摆线轮的一个啮合点进行分析,选取啮合点作为参考点。参考点处针轮对摆线轮的作用线方向为摆线轮齿廓的法线方向,用n13表示。参考点处的摆线轮的运动线方向为垂直于参考点处的摆线轮矢径方向,用n23表示。

在固定坐标系o0x0y0中,n13和n23的表达式为:

式中:r—固定坐标系中推导的摆线轮齿廓矢径所以在固定坐标系o0x0y0下摆线轮的转角误差

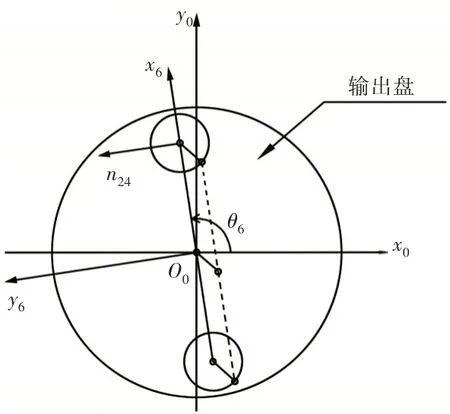

3.2.4 输出机构误差分析

输出机构和平行四边形输入机构类似,运动简图,如图7所示。

图7 输出机构Fig.7 Output Mechanism

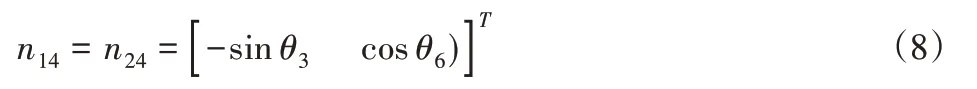

输出盘受切向力作用,所以作用线n14和运动线n24的方向一致。在固定坐标系o0x0y0中,n14和n24的表达式为:

所以可以得到该子机构中的输出盘的转角误差为:

式中:r6—出盘中心到曲柄轴孔中心的距离。

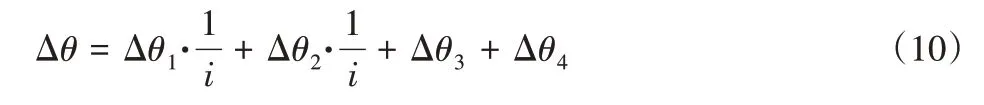

3.3 系统传动误差分析模型的建立

通过对RV 减速器的四个子机构的误差传递过程进行分析和建模,结合系统整体的运动关系,可以得出第J个子机构的输出转角误差是第J+1个子机构的输入转角误差,然后以此类推最终可以求得系统整体的输出转角误差。

由于渐开线行星齿轮传动机构和平行四边形输入机构的传动误差需要经过第二级减速才能传递给输出机构,所以这两个子机构的传动误差其实是被缩小的,而摆线针轮传动机构和输出机构由于直接和输出盘连接,所以其传动误差会以1:1的比例传递给输出盘。

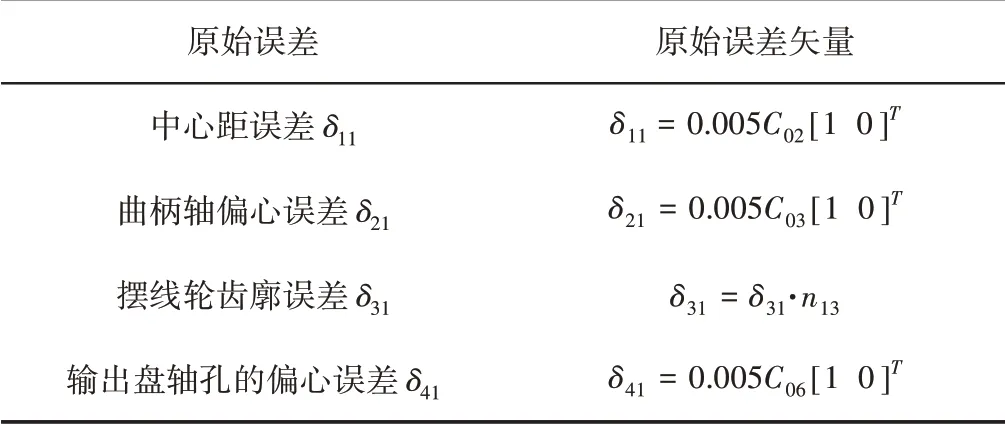

根据上述原理,可以得出系统总体传动误差为:

由于输出盘和行星架固连,所以输出盘的运动会通过行星架进而反馈到渐开线齿轮,使行星齿轮产生位置反馈误差δf,在动坐标系o6x6y6中,反馈误差的表达式为:

式中:r1—中心轮分度圆半径;

r2—行星轮分度圆半径。

将δf带入到式(3)中可得由反馈误差得到的行星轮自转误差为:

在考虑输出反馈误差的情况下,RV 减速器总的输出转角误差为:

4 样机数值模拟和实验研究

4.1 样机数值分析

以国产减速器RV-40E为例,分析各构件的原始误差对输出转角误差的影响,来验证此误差模型的正确性。

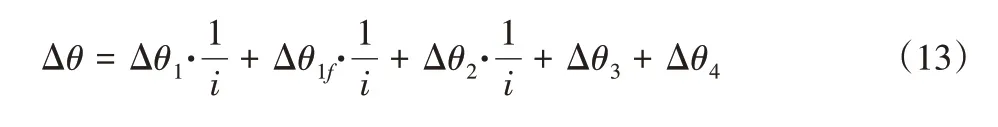

表1 RV40E样机基本参数表Tab.1 Basic Parameters of Prototype of RV40E

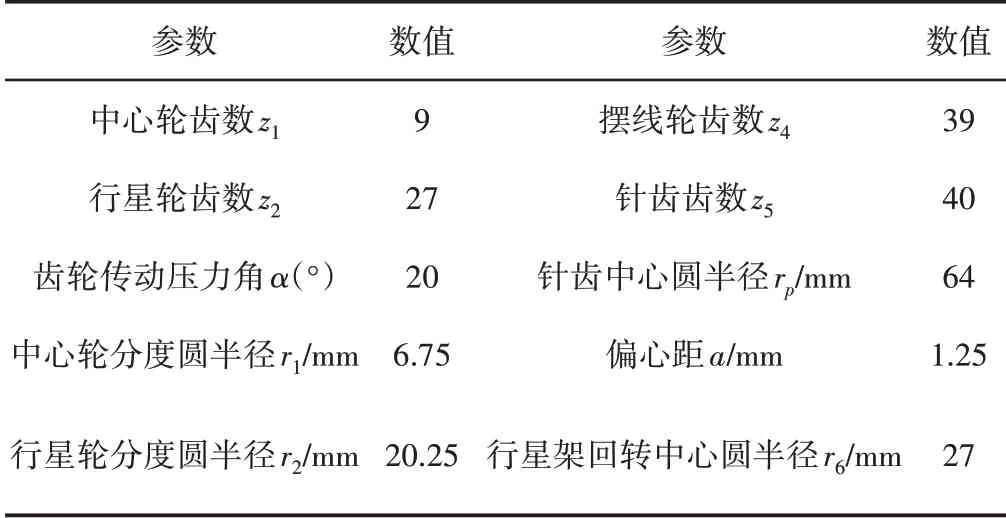

分别在RV 减速器的四个子机构中各选轮传动机构中选取中心距误差δ11为研究对象,在平行四边形输入机构中选取曲柄轴偏心误差δ21为研究对象,在摆线针轮传动机构中选取摆线轮齿廓误差δ31为研究对象,在输出机构中选取输出盘轴孔的偏心误差δ41为研究对象。各误差均取0.005mm,则各误差在固定坐标系中的表达式,如表2所示。

表2 原始误差矢量Tab.2 Original Error Vector

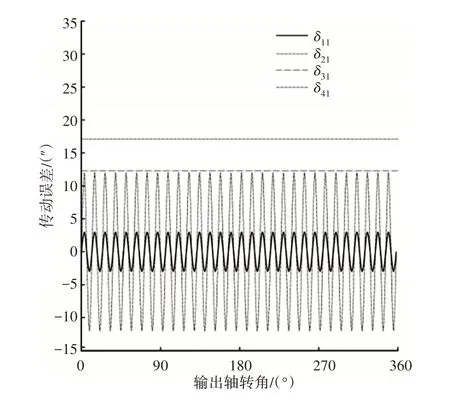

将各项误差分别带入到误差模型当中,可得各原始误差对输出机构转角的影响规律,如图8 所示。对机构输出转角影响最大的是输出盘轴孔的偏心误差,此误差完全作用到输出机构上;摆线轮齿廓误差次之,此误差对输出的影响呈现三角函数曲线;曲柄轴的偏心误差会使平行四边形四杆输入机构的长度和角度都发生变化,进而会改变摆线轮和曲柄轴的受力,导致系统产生冲击和振动现象;而渐开线齿轮机构的中心距误差对输出误差的影响最小。

图8 各原始误差对输出转角的影响系数Fig.8 Influence Coefficient of Each Original Error on Output Angle

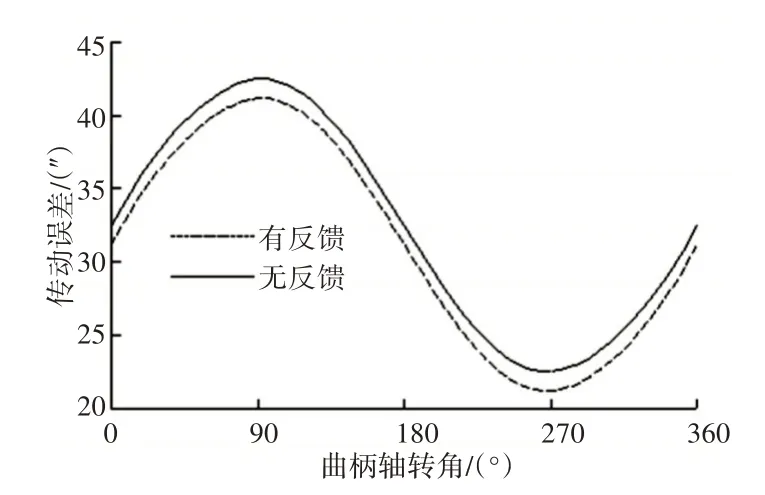

由输出盘运动引起的机构反馈误差由于要经过减速机构的逐级衰减,最终对输出转角的影响较小,但对传动精度要求较高的场合,反馈误差仍不能忽略,反馈误差对传动精度的影响,如图9所示。

图9 反馈误差对输出转角的影响Fig.9 The Influence of Feedback Error on Output Angle

4.2 误差实验

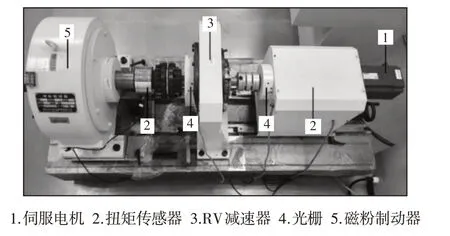

为了对RV40E的传动误差进行分析,构建误差测试平台,如图10所示。电机带动减速器转动,通过扭矩传感器和光栅采集减速器的输入和输出转角,将信息传送到上位机,经过软件数据处理即可获得减速器的传动误差。

图10 传动误差测试平台Fig.10 Transmission Error Test Platform

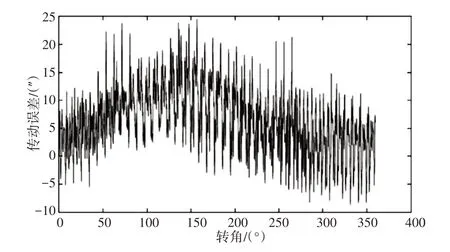

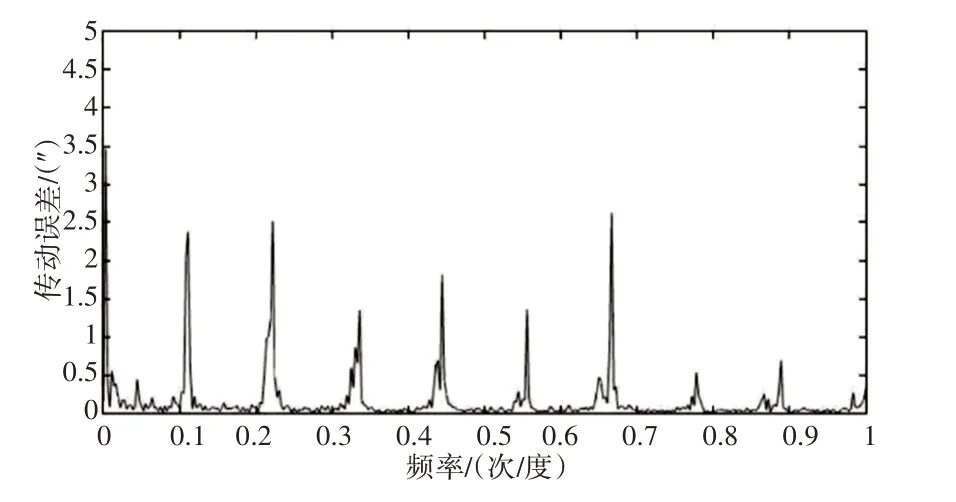

对减速器样机进行传动误差测试,测得的传动误差曲线,如图11 所示。对曲线进行频域分析,传动误差频谱图,如图12 所示。

图11 样机传动误差时域图Fig.11 Time Domain Diagram of Transmission Error of Prototype

图12 样机传动误差频域图Fig.12 Frequency Diagram of Transmission Error of Prototype

根据图12 可以看出,在第一频谱分量的坐标为(0.00278 4.67),则第一频率分量的周期为T1=1/0.00278≈360°,得知此误差在输出轴旋转360°时出现一次,此误差的幅值高于其他分频的幅值,对传动误差的影响非常大,可以推断是由减速器自身安装问题导致的背隙。第二分频的坐标为(0.108 2.033),周期为T2=1/0.108=9.259,和输出轴的传动比为360/9.259≈39,可知其误差来自于摆线针轮传动机构中,可能为摆线轮周结累计误差、摆线轮齿廓误差或者是针齿销孔位置累计误差等。其他产生分频的误差分量主要来自于曲柄轴偏心误差、摆线轮上的曲柄轴孔的位置误差和输出盘轴孔的偏心误差等。

5 结论

这里建立了系统的坐标系,在采用作用线增量法的基础上分析了RV 减速器的四个子机构的部分原始误差对输出转角的影响。通过上述分析可知对输出机构转角影响最大的误差是输出盘轴孔的偏心误差,其次是曲柄轴偏心误差和摆线轮齿廓误差,渐开线齿轮的中心距误差影响最小。在以后的减速器设计中可根据上述原理合理设计零件的加工精度,提高减速器的回转误差。

通过对RV 减速器进行的传动误差实验和频谱分析得知影响减速器传动精度的还有其他误差,比如摆线轮上曲柄轴孔位置误差、针齿半径误差、摆线轮修形误差、针齿中心圆半径误差和轴承游隙等。这些误差在减速器的传动误差中也占有重要比例,在以后的学习中要重点研究。