核电厂堆芯中子通量测量指套管外壁磨损缺陷分布及移位处置策略研究

张 弛 张 挺 夏清友 姚传党

(1.中核武汉核电运行技术股份有限公司,湖北 武汉 430034;2.中核核电运行管理有限公司,浙江 海盐 314300)

0 前言

指套管是M310堆型核电厂反应堆堆芯中子通量测量探测器的通道。指套管在核电厂运行期间,由于受到一回路冷却剂流体的诱发振动,容易与其外部导向管的不连续结构处产生磨损缺陷。近几年来,国内部分核电厂指套管的磨损较为严重,多次出现需要对指套管进行移位处理,甚至是堵管的情况,因此国内核电厂对指套管磨损缺陷的处置研究越来越重视。本研究旨在通过统计国内核电厂历年的指套管涡流检查结果和数据,统计和测量指套管在不同结构位置的磨损缺陷长度,结合国内各核电厂对指套管磨损缺陷的处置效果,研究一套合适的指套管磨损缺陷处置策略方法,为核电厂对堆芯中子通量测量指套管磨损缺陷的处置提供参考。

1 指套管磨损缺陷的分布统计、长度测量及处置方式

1.1 指套管磨损缺陷的形成机理

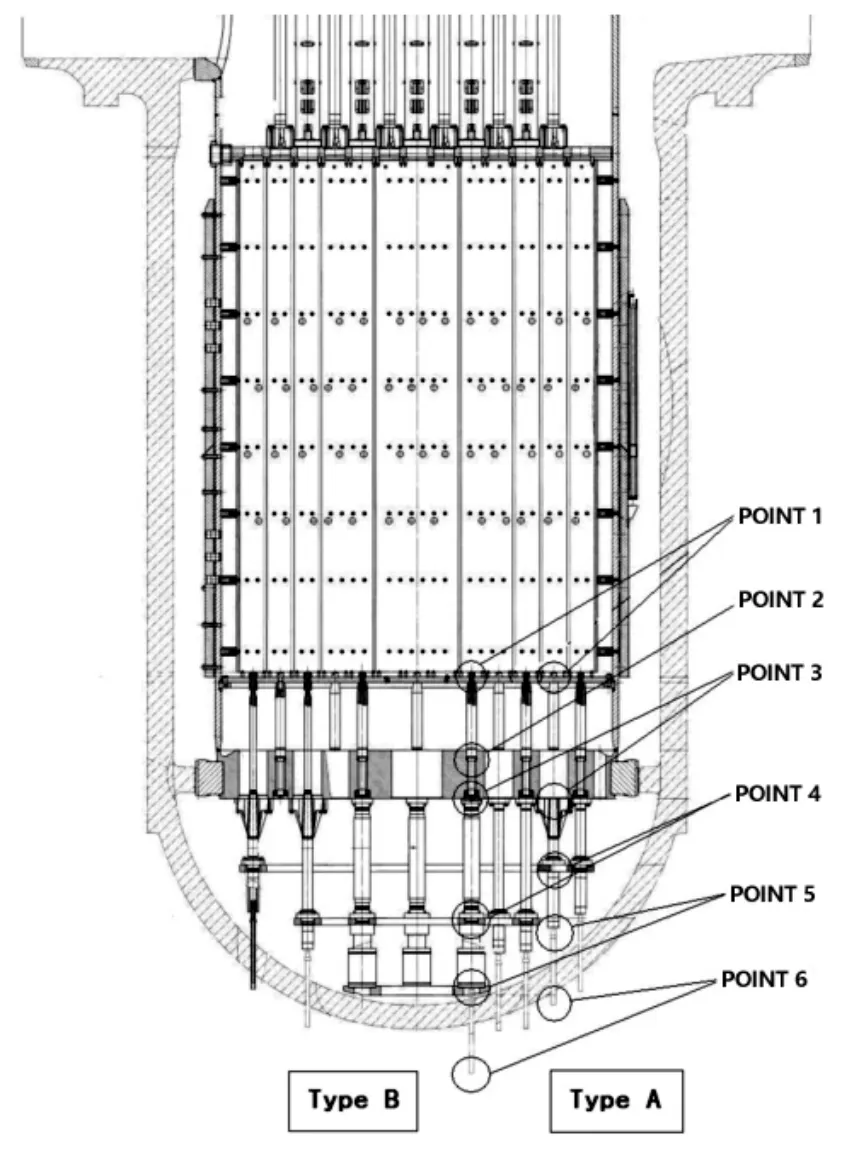

M310堆型核电厂的指套管产生的缺陷主要是由于流体诱发的振动,引起指套管在几何不连续结构处产生磨损缺陷。这些几何不连续结构有以下几个区域,如图1所示:

(1)堆芯下栅格板区域;

(2)堆芯支撑板附近;

(3)仪表导管固定板附近;

(4)压力容器底封头贯穿件附近区域;

指套管磨损缺陷主要发生在图1中外部导向管结构的POINT1,POINT2,POINT3,POINT4,POINT5及POINT6的6个内径不连续结构位置。尤其在堆芯下栅格板和燃料组件底部之间(POINT1处),该部分指套管裸露在反应堆冷却剂流体中,最易受一回路流体诱发的振动而产生磨损。

图1 指套管易产生磨损的不连续结构位置

1.2 指套管磨损缺陷的分布统计

(1)以国内部分核电厂最近一次大修的指套管涡流检验结果和数据为样本,统计指套管在POINT1,POINT2,POINT3,POINT4,POINT5及POINT6的6个内径不连续结构位置产生的磨损数量和占比,可直观反映出指套管磨损缺陷在不同结构位置的分布情况。

(2)通过统计相同编号的指套管在同类机组中磨损缺陷出现的次数,了解和掌握同类机组中易产生磨损缺陷的指套管编号及在堆芯分布的位置。

1.3 指套管磨损缺陷的长度测量

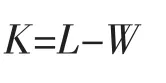

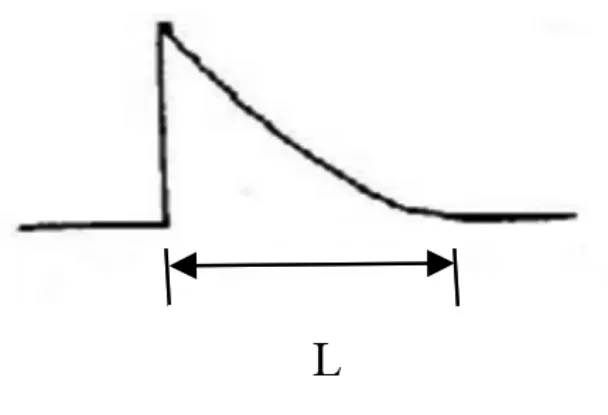

依据国内部分核电厂历年大修的指套管涡流检验数据及结果,统计和测量六处不连续结构处产生的磨损缺陷涡流显示信号的长度。磨损缺陷的长度测量公式如下所示,探头有效扫查场宽度W可通过长度已知的磨损人工测量得出。磨损缺陷信号显示长度L可通过测量磨损缺陷涡流信号长度得出。

磨损缺陷长度计算公式:

式中,K为磨损缺陷长度;L为缺陷信号显示的长度,如图2所示;W为指套管探头有效扫查场宽度。

图2 磨损缺陷涡流信号显示长度

每个结构位置的磨损缺陷选取不同核电厂共10个指套管磨损显示作为测量样本,这10个磨损显示的缺陷长度的平均值即为K值。由于在POINT2、POINT3及POINT6三处结构位置产生的磨损显示较少,因此只测量POINT1、POINT4、POINT5三处结构位置的磨损缺陷长度。

1.4 国内核电厂对指套管磨损缺陷的处置方法

目前国内M310堆型核电厂对指套管磨损缺陷的处置主要依据磨损显示深度类别,国内核电厂将不同深度的指套管磨损缺陷分为4类,即A、B、C及D类,对深度为C类的磨损显示通常进行移位处理,每次移位距离为40mm左右。对D类的磨损显示通常进行堵管或换管处理。这4类磨损缺陷的深度按以下标准进行分类:

A类:指套管减薄量≤30%壁厚;

B类:指套管减薄量>30%壁厚,但≤50%壁厚;

C类:指套管减薄量>50%壁厚,但≤65%壁厚;

D类:指套管减薄量>65%壁厚。

对国内核电厂对磨损指套管的处置方法进行调研和分析,比较各核电厂对磨损指套管的处置效果。

2 统计结果

2.1 指套管磨损缺陷的分布统计结果

2.1.1 指套管在不同结构位置产生的磨损数量统计结果

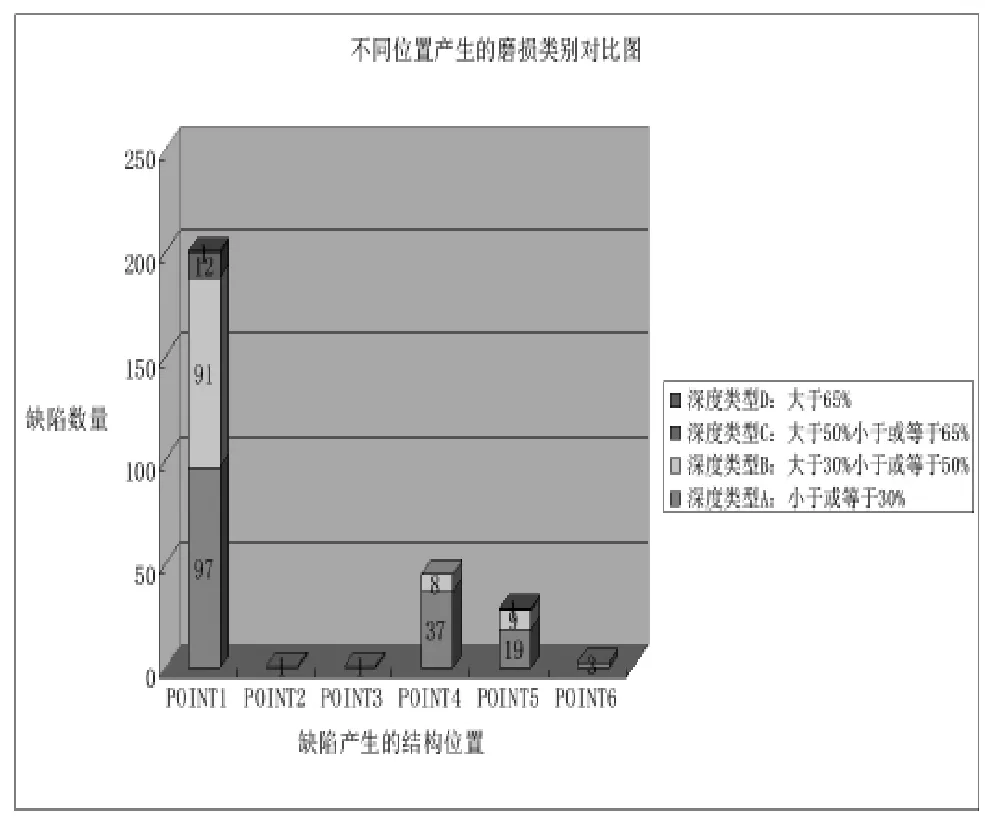

图3为统计的国内部分核电厂不同结构位置记录的磨损数量对比图,从图中可以发现:

图3 不同结构位置记录的深度大于等于20%以上的磨损数量对比图

在POINT1结构位置记录的磨损显示数量为201处,约占所有磨损数量的73%;其中深度为A类的磨损显示有97处,B类磨损显示有91处,C类磨损显示有12处,D类磨损显示有1处。

在POINT4结构位置记录的磨损显示有45处,约占所有磨损数量的16%;其中深度为A类的磨损显示有37处,B类磨损显示有8处,未发现C类以上显示。

在POINT5结构位置记录的磨损显示有29处,约占所有磨损数量的10%。其中深度为A类的磨损显示有19处,B类磨损显示有9处,D类磨损显示有1处。

在POINT6结构位置记录的磨损显示有3处A类磨损显示,约占所有磨损数量的1%。

在POINT2和POINT3结构处分别记录了1处A类磨损显示。

由此可见,指套管磨损缺陷主要发生在POINT1、POINT4及POINT5三个结构位置,尤其在POINT1结构处产生的磨损缺陷最多,磨损程度也最严重,深度达到C类以上的磨损显示共有14处,其中13处在POINT1结构位置,仅1处发生在POINT5结构位置。

2.1.2 相同编号的指套管在同类机组中磨损缺陷出现的次数

通过统计国内三座M310/1000MW堆型核电厂的1,2号机的指套管涡流检验结果,得出以下结果:

在三座核电厂1号机的3个机组的指套管涡流检验结果中,编号为6、10、16和19的4根指套管在3个机组中均在POINT1结构位置记录了磨损显示;其中编号为19(堆芯位置J10)的指套管磨损较为严重,在这3个机组记录的磨损深度都在40%以上。

在三座核电厂2号机的3个机组的指套管涡流检验结果中,编号为15、25、38、39和46的5根指套管在3个机组中均在POINT1结构位置记录了磨损显示;其中编号为25(堆芯位置J10)的指套管磨损最为严重,分别记录了一处B类、一处C类和一处D类的磨损缺陷显示。

2.2 指套管磨损缺陷的长度测量

使用指套管磨损标定管上的人工缺陷,人工缺陷涡流信号的起点至终点时探头通过的距离,减去人工缺陷的长度,得出探头有效扫查场宽度W约为9mm。

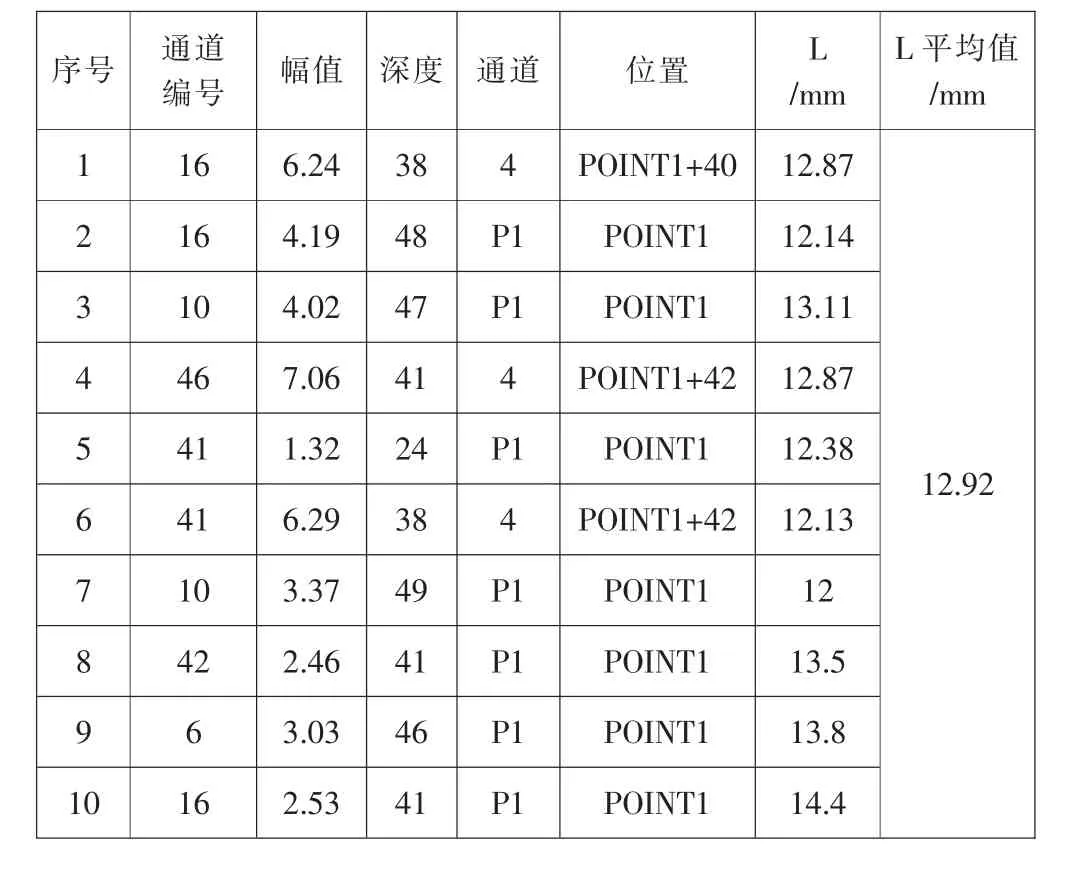

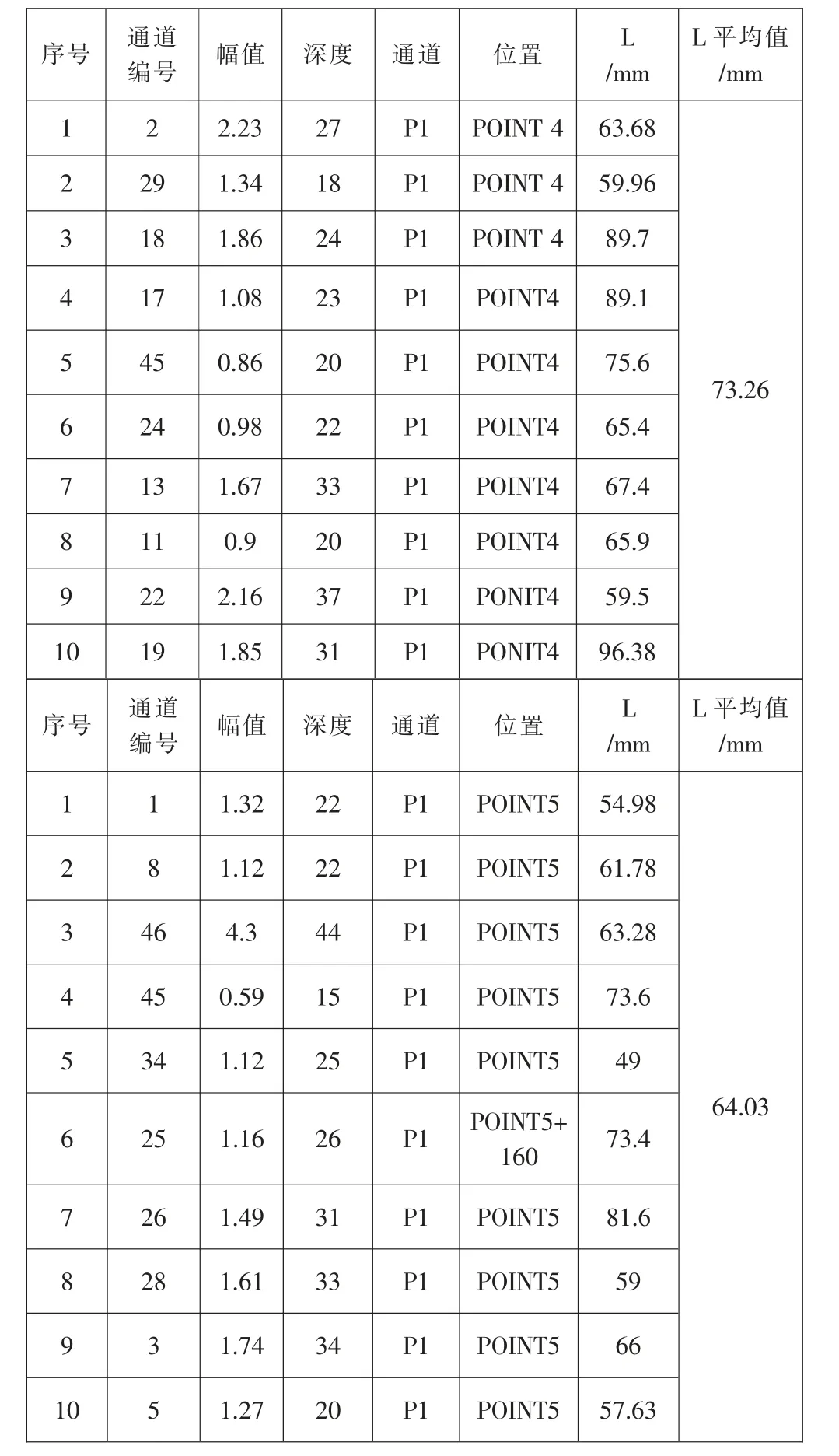

表2为不同结构位置产生的磨损缺陷显示长度的测量结果,测量结果为POINT1、POINT4及POINT5结构处产生的磨损缺陷信号显示长度L的平均值分别 为12.92mm、73.26mm、64.03mm。由 此 得 出,POINT1、POINT4及POINT5结构处产生的磨损缺陷长度K值约为4mm、64mm及55mm。

表2 不同结构位置产生的磨损缺陷显示长度的测量结果

续表

由此可见,在不同结构位置产生的磨损缺陷长度是有显著差异的。其中在POINT1结构位置产生的磨损缺陷长度在4mm左右,而在POINT4和POINT5结构位置产生的磨损缺陷长度则较长,均在50mm以上。因此针对不同结构位置的磨损缺陷的移位距离应参考磨损缺陷的长度进行处置。

2.3 国内核电厂对磨损指套管的移位处置效果

指套管磨损缺陷主要产生在POINT1、POINT4及POINT5三处结构位置,因此主要研究了这三处结构位置的磨损缺陷的移位处置效果。

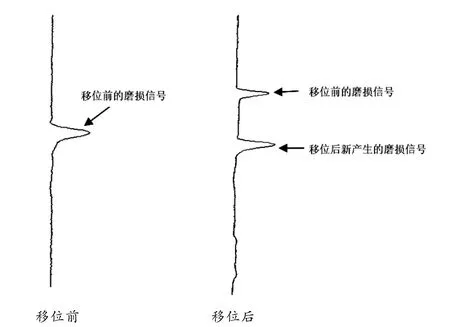

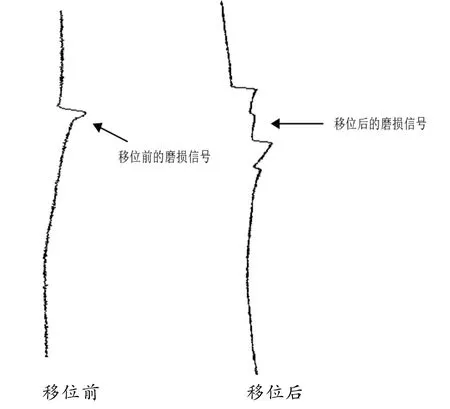

图4为POINT1结构位置产生的磨损缺陷移位前、后的典型涡流信号,从图中可以看出,目前国内核电厂对指套管POINT1结构位置的磨损移位处置效果较好,移位后的磨损显示与新产生的磨损显示能明显区分,且移位后的磨损显示深度未发生变化。

图4 POINT1结构位置的磨损移位效果

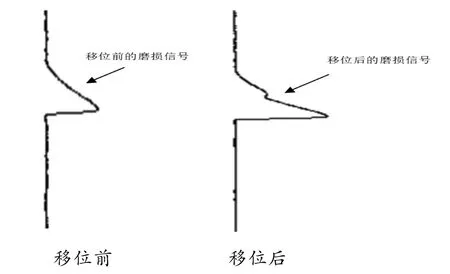

图5和图6分别为POINT4和POINT5结构位置的磨损移位前、后的涡流信号,从图中可以发现,移位后的磨损显示未能与新产生的磨损显示完全分隔开,从而形成了明显的复合信号,即在原始磨损缺陷位置产生新的磨损显示;其中图6显示的是某个电厂的指套管在POINT5结构位置的磨损显示,移位前该显示记录的磨损深度为45%,经过移位后,该显示形成了复合信号,并且测量深度达到了74%,该磨损深度达到了堵管或换管的标准;由此可见,如果对磨损缺陷移位处置距离不足,有可能会导致磨损缺陷未完全离开磨损区域,从而导致磨损缺陷深度进一步增加,存在指套管破损的风险。

图5 POINT4结构位置的磨损移位效果

图6 POINT5结构位置的磨损移位效果

3 结语

通过对国内部分核电厂指套管涡流检验结果统计和研究发现,指套管磨损缺陷主要发生在POINT1、POINT4及POINT5三处结构位置,且达到处置标准的磨损缺陷主要发生在POINT1结构位置。由于三处结构位置产生的磨损缺陷长度差异较大,目前国内对达到处置标准的POINT1结构位置磨损移位处置效果较好,但对POINT4和POINT5结构位置产生的磨损缺陷移位距离不足,存在磨损深度进一步扩展的风险。因此当在POINT4和POINT5结构位置发现达到处置标准的磨损缺陷时,建议先测量磨损缺陷长度,依据磨损缺陷长度进行移位处置。