保险管装配机气动驱动系统设计

黎宴林

[摘 要]气压传动具有安全可靠、结构紧凑、维修方便、动作迅速平稳、成本低等优点,气动驱动在送料设备中已广泛应用。文章设计了一套气动驱动系统保险管自动组装机。

[关键词]保险管;穿丝机构;气动设计;选用气缸

[中图分类号]TG95 [文献标志码]A [文章编号]2095–6487(2022)02–00–03

Design of Pneumatic Drive System for Fuse Assembly Machine

Li Yan-lin

[Abstract]This article mainly expounds the design of a pneumatic drive system for an enterprise's fuse automatic assembly machine. Pneumatic drive has the advantages of safety and reliability, compact structure, convenient maintenance, rapid and stable action, and low cost. Pneumatic drive has been widely used in feeding equipment.

[Keywords]insurance tube; threading mechanism; aerodynamic design; selection ofcylinder

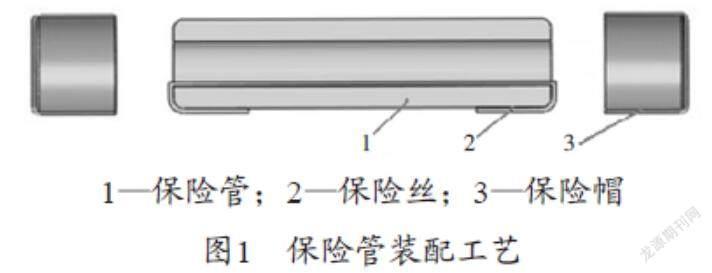

某企业需设计1台保险管穿丝焊帽一体的自动化组装机。在分析装配工艺后设计的主要内容包括:组装机的穿丝和焊帽机构的机械设计,设备的结构布局,功能的实现方式和控制设计等。其中装配工序分析是自动化装配设计中其余设计环节的重要依据。本保险管装配工艺划分为7道工序,如图1所示。

(1)输送保险管:把待穿丝保险管送到穿丝位置。

(2)穿丝:设计一套穿丝机构,细直保险丝穿过保险管内孔。

(3)左折丝:把保险丝弯折左边伸出部分弯折在保险管左端。

(4)切丝:切丝机构执行切丝动作。

(5)右折丝:把保险丝弯折右边伸出部分弯折在保险管右端。

(6)输送组件:确保三个待装配零件送到焊帽位置,定位要求准确。

(7)焊帽:将已穿好丝的保险管和左右两个保险帽装配在一起。

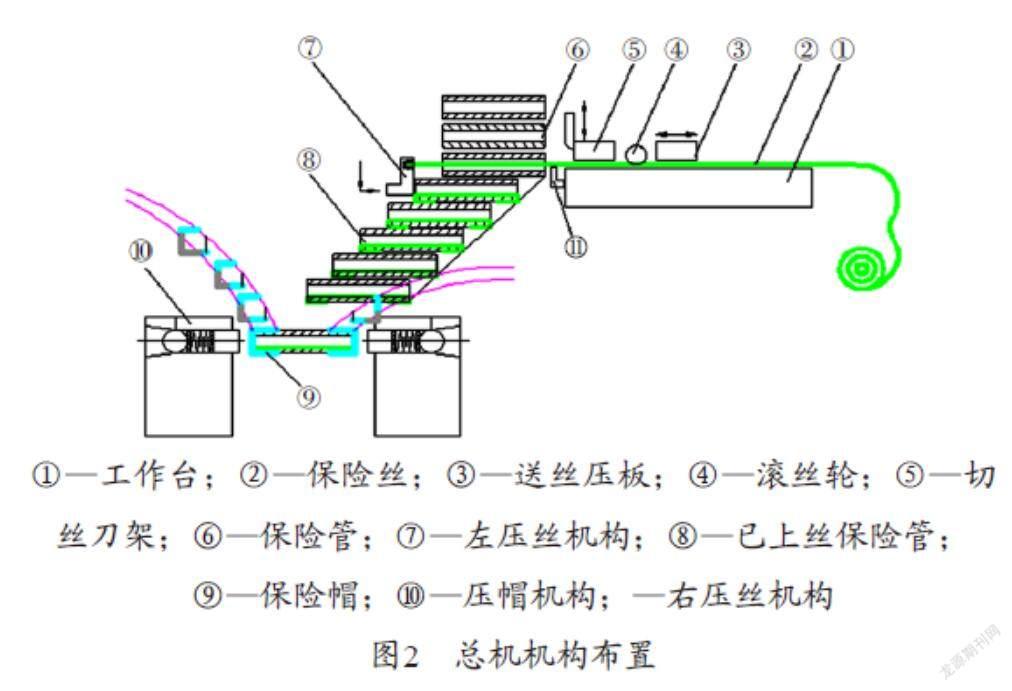

1 总机装配布置

该保险管总机方案设计应用了气动驱动技术的送丝装置和可提高整机的工效及自动控制的机电一体化系统,使总机机械结构大为简化,功能增多,可靠性提高,操作简便。总机结构布置如图2所示。

驱动装置是自动穿丝机构的重要设计部分,根据动力源的不同,驱动方式可以有液压、气动、电动和机械驱动等4种选择。液压传动是以液体为工作介质来传递动力的传动。液压传动具有驱动力大,移动位置易控制,可实现过载保护等优点。气压传动则具有安全、低成本、维修方便、结构简单、气源无污染、动作迅速、平稳等优点而在机械制造业广泛应用。综合考虑以上因素,本设计中送丝装置选择气压驱动。

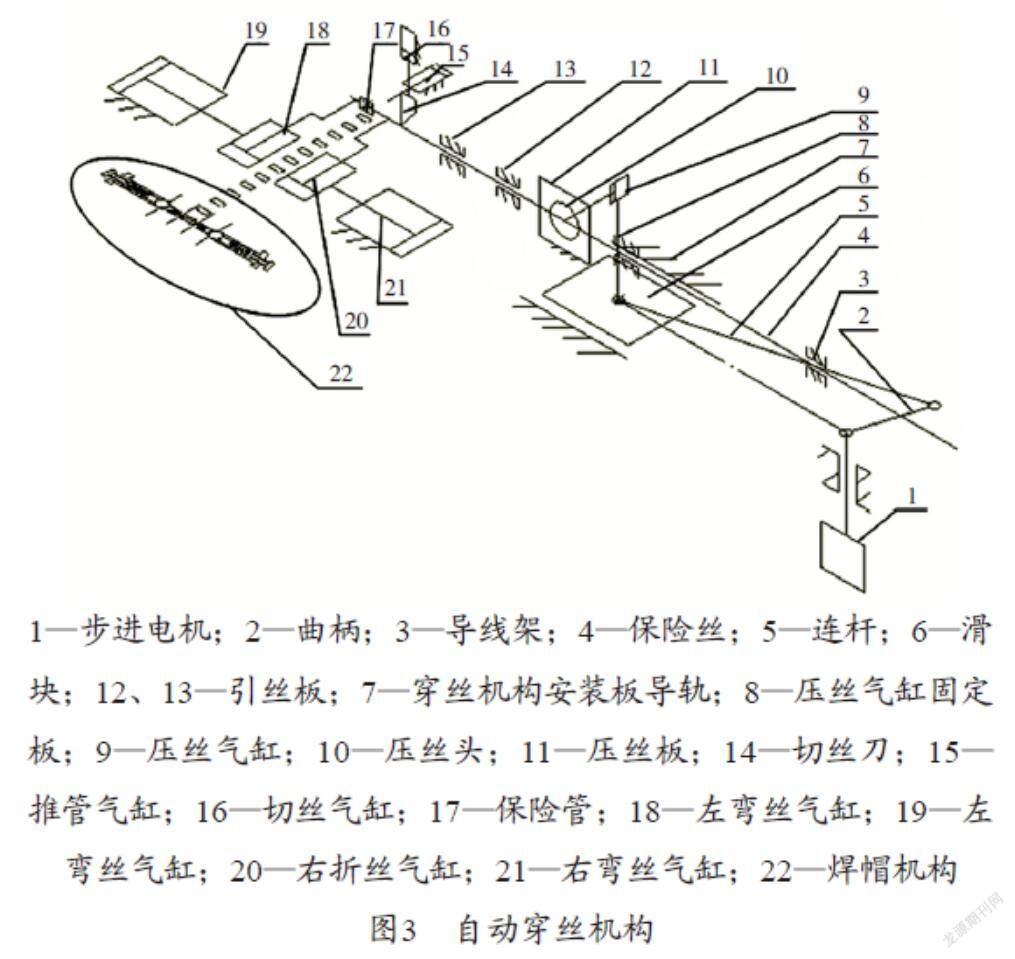

自动穿丝机构综合应用了机电一体化技术,操作简单,安装调试和维护方便,如图3所示,其工作过程为:应用气缸实现压丝,步进电机驱动曲柄滑块机构(曲柄、连杆和滑块)实现送丝,气缸固定在滑块上,应用两组气缸(左折丝气缸和左弯丝气缸、右折丝气缸、右弯丝气缸)实现左右折弯丝,应用气缸实现切丝,再由气缸作用向焊帽机构方向送保险管;该自动送丝设备由

2 气动系统回路设计

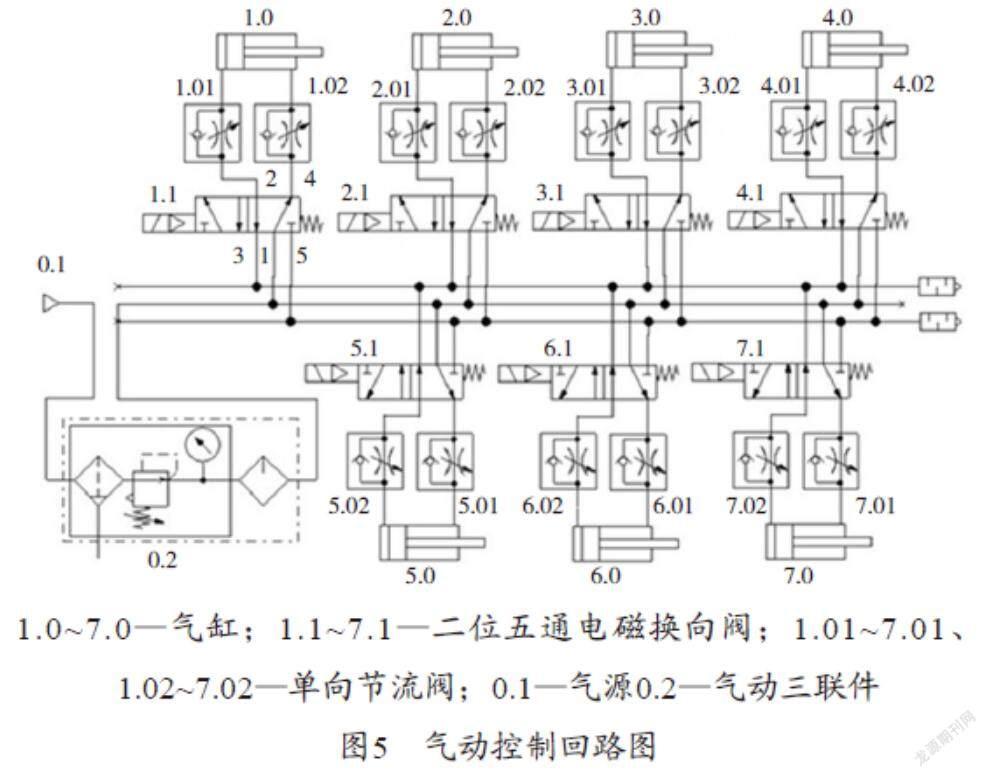

该自动穿丝机构中的送丝、切丝和弯丝的主要动力装置都选用气动驱动方式。气动是“气压传动与控制”的简称。气动技术是以空气压缩机为动力源,以压缩空气为工作介质,进行动力和能量传递的工程技术,是实现各种生产控制、自动控制的重要手段之一。气动传动装置一般由动力回路和控制回路两部分组成。动力回路指操作执行元件的回路,又称主回路。控制回路又叫辅助回路,相对于控制动力回路的辅助回路而言,按行程联动的控制方式,即一个气缸移动一定距离后发出信号,控制另外的气缸动作。这种气缸动作的控制方式称为行程程序控制。图4所示为自动穿丝机构三维示意图,总共使用了7个气缸,分别用于压丝、切丝、折弯丝和推穿丝保险套管等。

本气动系统中设有气动控制回路,所有气缸的运动及先后顺序都由PLC控制。如图5所示,当二位五通电磁换向阀1.1得电时,阀1.1左位工作,由气源0.1供给的压缩空气→气动三联件(过滤器、减压阀、油雾器)0.2→阀1.1(进气口1流向出气口2)→单向节流阀的单向阀→压丝气缸1.0的无杆腔进气(有杆腔的气体→单向节流阀的节流阀→阀1.1(气口4流向排气口5)→气缸1.0伸出→实现压丝,反之,当二位五通电磁换向阀1.1失电时,气缸1.0缩回,实现松丝。同理,当2.1、3.1、4.1、5.1、6.1、7.1分别得电时,气缸2.0、3.0、4.0、5.0、6.0、7.0分別伸出,反之缩回。送丝机构各气缸动作顺序与电磁铁得失电见表1。

3 气缸的选用

根据前面的送丝、切丝及推管机构设计,对气动系统的整体结构、组成、功能提出了比较详细的设计要求。最终的实现还需要选择合适的相关执行元件——气缸来实现,现在市场上的气缸种类繁多,为了使气缸能够满足使用要求,达到满意的效果,首先要根据装配整机的设计要求,并对气动原件做分析和研究,结合实际需要,根据上述设计的气动回路和运动分析,对气缸等执行元件的选择理论给出研究和分析。具体内容是根据气缸的速度特性、输出力、工作条件,合理地预选气缸的缸径、行程、品种、安装方式,然后验算缓冲能力、塞杆的长度,选择磁性开关和选择活塞杆端部接头等工作。

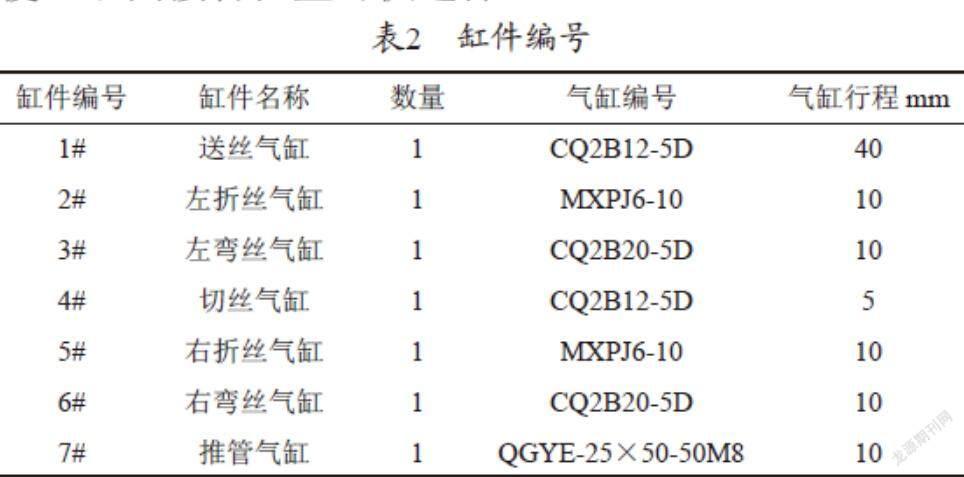

本设计的所选气缸完成各个动作只要求伸出和缩回2个状态,所以选择二位五通换向阀控制即可满足要求,气缸的进出口回路各设置一个单向节流阀来控制运动速度。气缸的选型应根据工作要求和条件,在本设计中,从安装方式、推杆长度、速度等考虑,切刀、左折丝、右折丝气缸均采用SMC的标准气缸,型号如表2所示,该类气缸体积小、轻巧,耐横向负载能力强,耐扭矩能力强,不回转精度高,安装方便,双面接管位置可供选择。

4 结论

介绍了保险管自动装配机自动穿丝机构及其驱动方案设计,包括气动回路、电磁铁得失电表和气缸的选型等。该保险管自动穿丝机构由PLC控制,实现自动穿丝和装配功能,结构简单,性能可靠,组装灵活,操作方便。

参考文献

[1] 田效伍.电气控制与PLC应用技术[M].北京:机械工业出版社,2006.