涤纶织物硬挺整理后白痕问题的定量评价及成因分析

吴蝶 秘一芳 程小霞 杨小波 兰淑仙 曹志海

摘要:针对涤纶硬挺整理织物刮划后会产生白痕的问题,选用两种纤度、织造紧度不同的涤纶织物为对象,建立了一套基于摩擦色牢度仪以及测色光谱仪的白痕定量评价方法。通过模拟不同方向的刮划,对两种织物自身及经硬挺整理后的表面破坏情况进行了研究。结果表明:色光测试结果可定量表征白痕程度,当刮划前后的ΔL值(表面明度的差值)大于3时,白痕现象较明显。导致白痕问题的主要原因是纤维以及胶膜的变形、破损和脱落造成的表面光学行为的变化。研究发现,刮划作用方向对经纬向纤维和纱线的破坏情况不同,因此白痕情况也不同。总体上,沿布样纱线密度、弹性较大的方向刮划产生的白痕情况相对更严重。此外,白痕的产生对织物具有选择性,其中纤度较小、紧度较大的织物自身刮划后更易产生白痕。

关键词:涤纶;硬挺整理;白痕;光学行为;刮划方向

中图分类号:TS195文献标志码:A文章编号:1009265X(2022)03018610

Quantitative assessment and cause analysis of white scratches on

polyester fabrics after stiff finishing

WU Die MI Yifang CHENG Xiaoxia YANG Xiaobo LAN Shuxian CAO Zhihai

Abstract: To address issues of white scratches on polyester fabrics after stiff finishing fabrics, two polyester fabrics with different deniers and weaving tightness were selected as the object of study to establish a white mark quantitative assessment method by using rubbing fastness tester and color measuring spectrometer. The two polyester fabrics and the surface damage after stiff finishing were studied by simulating scratches in different directions. The results indicate that the color light test results can be used for a quantitative characterization of the degree of white scratches. The white scratches could be seen obviously when the ΔL value (the difference in surface brightness)before and after scratching was greater than 3, which may be caused by optical behavior changes arising from the deformation, breakage and falling of the fiber and the film. The research has found that different damages to the warp and weft fibers and yarns in the direction of the scratching would cause different white scratches. In summary, the white scratches caused by scratching along the direction of cloth yarn density with large elasticity were severer relatively. In addition, the formation of white scratches is of selectivity to different kinds of fabrics. White scratches are more likely to be left on fabrics with smaller fineness and larger tightness after scratching.

Key words: polyester fabrics; stiff finishing; white scratches; optical behavior; direction of scratching

聚酯纖维俗称涤纶,是目前使用量、工业化规模最大的合成纤维,具有一系列的优良性能,也是中国目前使用较多的涂层加工所用纺织基材[13]。纺织品的特殊整理也受到了越来越多的关注,其中硬挺整理成为了一种极其重要的织物风格整理。硬挺整理剂是一种在纤维内部、纤维之间或纤维表面形成薄膜或产生交联,从而使织物产生硬挺、厚实、丰满手感的高分子物质,因而广泛应用于窗帘布、箱包布以及经编织物等的后整理中[46]。但是经过硬挺整理的涤纶织物在受到硬物刮划时表面会出现较为明显的白痕,严重影响了织物的外观,也给企业带来了困扰和损失。此外,实际生产中常使用手指甲刮划等非定量破坏方式来制造白痕,且缺乏评价白痕程度的定量方法。因此,设计统一的硬挺整理织物表面模拟白痕形成的实验方法及白痕情况评价方法,以此探究涤纶硬挺整理织物表面白痕产生的原因至关重要。彭志等[7]研究发现,经防水整理的丙纶织物在受到刮划后会产生较为明显的白痕,认为白痕的出现表明该种防水剂与织物没有发生交联或交联不彻底,因而积聚在织物表层,在遇到外界划擦时会破坏没交联或交联不彻底的防水剂,导致白痕的产生,影响织物的防水性能和外观。张冯兵[8]在对腈纶进行后整理时发现了“粉笔痕”的产生,经分析认为,这主要是整理剂在织物表面形成的薄膜被刮破所致。要想无刮痕,就必须使整理剂全部渗透入织物内部,或在织物表面只存在极少且韧性较大、不易刮破的薄膜。尽管白痕现象普遍存在于涤纶的后整理加工中,但目前尚未有定量统一的白痕评价方法,以及对于涤纶织物白痕成因的有效探究,因此建立定量统一且具有普适性的白痕情况评价方法,并阐明涤纶硬挺整理织物刮划白痕形成的原因,对该领域中涤纶硬挺整理面料的生产和使用具有重要的指导与借鉴意义。074B24B2-0E55-4F4C-9BC2-7D3BDB20917A

本文首先建立了涤纶织物表面白痕情况的定量破坏及评价方法,并采用该研究手段探究刮划作用方向、织物类型等对织物自身及硬挺整理后表面白痕情况的影响规律,探讨白痕的成因。

1实验

1.1实验材料与试剂

环保型硬挺剂(TF639B,传化智联股份有限公司,以下简称639B)、低密粗纤涤纶机织物(273.2 g/m,纤度303 dtex(273 D),总紧度61.7%,传化智联股份有限公司,以下简称布样X)、高密细纤涤纶机织物(63.2 g/m,纤度35 dtex(32 D),总紧度89.4%,传化智联股份有限公司,以下简称布样Y),织物已经过前处理退浆处理,实验中直接使用。

1.2实验仪器

轧车(PAO,绍兴鸿靖纺织机械设备有限公司)、连续式热定型机(DK5E,大荣科学精器研究所)、摩擦色牢度仪(Y571C,温州方圆仪器有限公司)、测色光谱仪(SF600X,美国Datacolor公司)、台式扫描电镜(SEM,Phenom Pro,荷兰飞纳公司)、智能风格仪(Nucybertek Phabromet,美国Nucybertek公司)和电子天平(ME204E,梅特勒托利多(上海)仪器有限公司)。

1.3实验方法

1.3.1涤纶织物硬挺整理

用去离子水将硬挺整理剂639B稀释至60 g/L。将涤纶布样X和布样Y分别裁剪成70 mm × 180 mm的长方形样品。然后,将织物样品浸入硬挺整理剂水分散液中,采用 PAO 型轧车在0.4 MPa、15 m/s的条件下经一浸一轧处理并去除多余水分散液,保证织物对硬挺整理剂工作液的均匀浸透(其中,布样X轧液率为86.7%,布样Y轧液率为57.8%)。随后,将浸轧有硬挺整理剂分散液的织物样品在10%扩幅条件下于190 oC热定型4 min,冷却后便获得硬挺整理织物。

1.3.2织物表面模拟刮划实验

基于摩擦色牢度仪的使用,对仪器进行设计和改造,以模拟指甲刮划所产生的细痕,并具有定量、定向的刮划作用力。取相同尺寸、表面整洁无损坏的两种织物若干块。用夹紧装置将织物平整地固定在试验仪平台上,使试样长度方向和摩擦头运动方向一致,在试验仪平台和试样之间放置一块砂纸以助于减小试样在摩擦过程中的移动。作用压力为9 N,运行速度为每秒一个往复摩擦循环,共摩擦3个循环。

1.4测试与表征

1.4.1K/S值测试

用测色光谱仪分别测定布样X、布样Y在未经硬挺整理条件下以及经硬挺整理后未刮划部位与刮划部位的L值、K/S值。采用D65光源在10 °的视角条件下获取相应的L值、K/S值,每个部位测试4次,取平均值。

1.4.2织物表面形貌观察

用Phenom pro台式扫描电镜观察织物表面形貌,加速电压为5 kV。将未经硬挺整理的布样X和布样Y以及经硬挺整理后两种布样的未刮划部位和含有划痕部位裁成特定尺寸的样品。将样品粘贴于导电胶带上,并在7 mA左右电流条件下喷金60 s,分别在250、500、1000和2000的放大倍率下观察织物表面情况。

2结果与讨论

2.1白痕评价方法的建立

2.1.1硬挺整理织物光学行为的变化规律

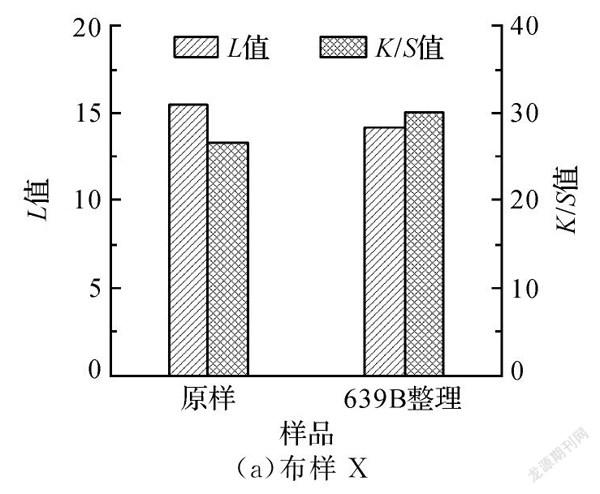

为定量表征织物经硬挺整理后,表面光学行为的变化,使用硬挺剂639B对布样X、布样Y进行整理,接着用测色配色仪对其表面L值、K/S值进行表征,结果见图1。经硬挺整理后,布样X的L值降低1.22,K/S值增加3.25;布样Y的L值降低0.15,K/S值增加0.29。两种织物呈现不同程度的增深现象。说明测色配色仪可以对织物表面光学行为的变化进行定量的表征。

用SEM对整理前后的布样X、布样Y进行微观形貌观察,结果见图2。由图2可知,经硬挺整理后织物表面覆盖了一层明显的胶膜。结合各布样硬挺整理前后表面L值和K/S值的变化可知,该结果验证了硬挺整理剂整理后胶膜在纤维表面的覆盖对织物表面光学行为产生的影响,即涤纶织物经硬挺整理后,纤维表面覆盖低折射率的硬挺剂胶膜,会使得织物表面折射率减小[910],物体对入射光的反射率减少,表现为进入人眼的光亮减少,L值减小;对入射光的吸收增加,K/S值增大。

2.1.2模拟刮划条件下织物表面光学性能的变化

为定量评价织物表面白痕的破坏情况,使用1.3.2中所述实验方法对硬挺整理后的布样X和布样Y表面进行模拟刮划,其中作用方向为沿经向刮划,结果见图3。由图3可知,硬挺整理后的两种布样经刮划后表面均会产生较为明显的白痕。

为定量评价白痕的产生与破坏程度的大小,使用测色配色仪对其表面L值、K/S值进行表征,结果见图4。由图4可知,两种布样刮划后L值均增加,相应地K/S值均降低。其中,布样X的L值增加3.30,布样Y的L值增加3.35。该结果与人眼所观察到的布样表面白痕情况相一致,因此,测色配色仪可以用于定量表征布样表面刮划后由于白痕的产生所引起的表面光学行为的变化,且具有一定的普適性。此外,当布样刮划前后ΔL值大于3时,人眼可观察到较为明显的白痕现象。

进一步采用SEM观察布样刮划前后的微观形貌,结果见图5。由图5可知,硬挺整理后的布样X和Y表面均包裹了一层硬挺剂胶膜,且较为光滑,结构完整。而刮划之后,两种布样表面均受到破坏,表面形貌发生改变,但是不同布样表面的破坏情况不同。由此可见,硬挺整理后的涤纶织物受到刮划时,表面白痕的产生主要是因为织物表面形貌的改变,导致光学行为的变化,而测色配色仪可半定量的表征人眼所观察到的光学行为的变化。由此,通过设计定量的破坏方法,并结合测色配色仪以及SEM对织物表面L值、K/S值及形貌进行表征,可以形成一套定量且具有普适性的白痕评价方法。

2.2模拟刮划条件下布样X的破坏情况研究074B24B2-0E55-4F4C-9BC2-7D3BDB20917A

2.2.1模拟刮划条件下原布样X的破坏情况研究

由于布样X和布样Y纤度、织造紧度等不同,且刮划后表面的破坏形式不同。因此,首先以未经硬挺整理的纤度较大、织造紧度较小的涤纶布样X为对象,单独考察了其刮划后表面白痕的情况。其中,布样X的基本数据见下表1。由表1可知,布样X的经纬向密度、紧度、拉伸强力及伸长率不同。纬向的密度、紧度以及伸长强力、伸长率均较经向更小。因此,不同方向的刮划作用可能对布样表面破坏情况的影响不同,导致最终白痕产生的情况不同。

为验证刮划方向对织物表面纤维的破坏方式及表面白痕的影响情况,将未经硬挺整理的布样X在模拟刮划条件下分别沿经向和纬向进行刮划,刮划后的布样见图6。

由图6可知,未经硬挺整理的涤纶机织物布样X在分别沿经纬向刮划后均未产生明显的白痕。为定量分析刮划前后织物表面L值、K/S值的变化,分别测定了织物表面未刮划及沿经纬向刮划后的L值、K/S值,并计算了刮划前后的ΔL值,结果见图7。

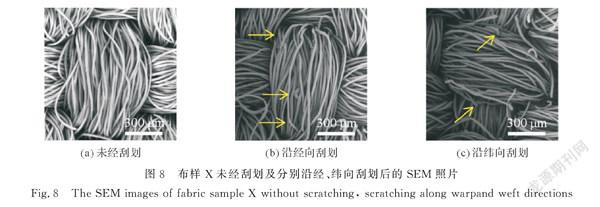

由图7可知,未经硬挺整理的布样X沿经向或纬向刮划后,ΔL值分别为0.03和0.01,均未出现明显光学行为的变化。因此,当布样刮划前后ΔL值小于1时,表面未产生明显的白痕现象。进一步利用SEM对织物未刮划及刮划部位进行微观形貌观察(见图8)。由图8可知,未经刮划的原布样X纤维呈现均一的圆柱形,表面较为光洁。沿经向刮划后,布样X表面的纤维部分压扁变形;而沿纬向刮划后,布样X表面的纤维有部分形变甚至少量断裂。但是不管是经向刮划还是纬向刮划,经向和纬向纱线均未出现明显的压平压实现象,纱线内纤维处于相对独立和自由的状态。

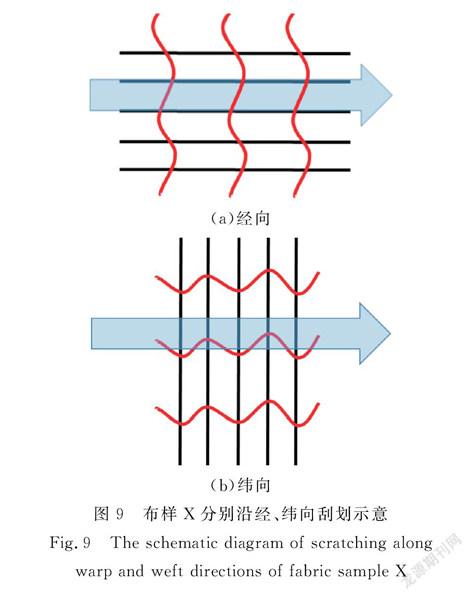

虽然两种刮划方向下,布样X均未出现明显的白痕情况,但是从表面纤维的变化形态看,该两种作用方向下布样表面纤维的受力情况不同,因此表面破坏形式不同。对两种刮划方向下织物表面的受力情况进行分析,如图9所示。图9中,直线代表经向纱线,曲线代表纬向纱线,箭头代表刮划作用力的方向及大小。需指出的是,两种刮划方向下,由于经向纱线密度较大,经浮点也较大[11],且经浮长的凸起程度高,所占空间相对较大,因此该类织物受到刮划作用力的主要是经向的纤维和纱线。

如图9(a)中所示,沿经向刮划时,由于纬向纱线的密度较小,纱线间的空隙较大,使得有效的受力面积减少,且来回往复的作用力主要作用在特定的几根经向纱线上,使得这几根经向纱线不断地受到与纤维同向的作用力,从图8(b)中可看出,经向的纱线中纤维呈现部分变形的状态。进一步结合经向刮划时织物表面光学行为的变化情况可知(见图6(b)及图7(c)),布样X表面纤维的部分压扁变形不会引起较为明显的白痕现象。

图9(b)中,沿纬向刮划时,由于经向纱线的密度较大,纱线间的空隙相对更小,使得有效的受力面积相对增大,往复的刮划作用力不断地在多根经向纱线及小部分纬向纱线上来回作用。而由于凸起的经向纱线受到与纱线方向正交的力,因此经向纱线侧边的纤维呈现部分变形,甚至少量断裂状,如图8(c)中所示。但结合图6(c)及图7(c)可知,沿纬向刮划后,原布样X未发生明显的光学行为的变化,因此推测少量纤维的变形及断裂不会引起较为明显的白痕现象。

综上,未经硬挺整理的布样X自身在受到刮划作用时不易产生明显白痕。

2.2.2模拟刮划条件下硬挺整理布样X的破坏情

况研究选用市售环保型硬挺剂639B来探究硬挺整理布样X刮划后表面的破坏情况。使用定量统一的模拟刮划装置分别沿经向和纬向对硬挺整理后的织物进行刮划,如图10所示,硬挺整理后的布样X沿经向刮划后会产生明显的白痕现象,而沿纬向刮划后,表面仅产生了轻微的白痕现象。

测定相应部位的ΔL值,结果见图11。由图11可知,经硬挺整理后的布样X分别沿经向和纬向刮划前后ΔL值为3.30和1.08,较未经硬挺整理的布样均大大增加,且沿经向刮划产生的ΔL值更大。

采用SEM对布样刮划部位进行形貌观察,结果见图12。由图12可知,沿经向刮划后,与未经硬挺整理的布样(见图8(b))相比,硬挺整理后的布样X(见图12(a)-(b))经纬向纱线变形程度增加,且表面粗糙程度明显增大。从SEM结果初步判断,纤维表面粗糙度的显著增加可归咎于硬挺剂胶膜层以及纤维表面的破坏。从受力角度来看,沿经向刮划时,由于受到刮划的主要是经向的纱线,而受到的力与经向纱线方向平行,因此纱线产生部分变形,纤维表面受到来回的磨损,使得织物表面粗糙程度增大,散射光增强[12],刮划产生的白痕情况相对更严重,ΔL值更大。

沿纬向刮划后(见图12(c)-(d)),经向纤维产生了明显的断裂及变形,纬向的纤维则呈现部分压扁变形状。而外力作用下,主要受到刮划的仍然是经向纱线,且经向纱线的密度更大、弹性更大,在该刮划方向下,多根经向纱线不断受到与纱线正交的来回刮划作用力,使得经向纤维向受力方向形变。但由于硬挺整理剂胶膜对纤维的束缚作用使得布样在刮划作用下卸力受阻,因此,在较大的来回刮划作用力下,侧边的经向纤维和胶膜发生部分断裂。而纬向纤维由于受到同向的作用力,且弹性较小,主要呈现部分压扁变形状。需指出的是,虽然该布样的纤维断裂和变形情况相对经向刮划时较为严重,但是并未对织物表面光学行为产生显著的影响,ΔL值为1.08,肉眼观察只出現了淡淡的划痕,与未刮划部位相比,L值和K/S值变化也不大,说明纬向刮划引起的纤维变形以及断裂并不是产生显著白痕问题的主要原因。

由此可知,布样X自身经过刮划后不易产生白痕,而经过硬挺整理后会产生较为明显的白痕。白痕的形成原因包括:a)胶膜的破损和脱落导致散射光的增加;b)胶膜脱落引起的总体折射率的变大;c)纤维压扁变形导致镜面反射的增加等,其中原因a)为主要原因。

2.3织物类型的影响

为探究织物类型对表面白痕情况的影响,以高密细纤的布样Y为对象,探究模拟刮划条件下原布样及硬挺整理后的布样Y表面破坏形式以及相对应的白痕情况。其中,布样Y的结构和性能参数如表2所示。对比表1可知,相对于布样X,布样Y的纤度较小,经纬密度和紧度较大,拉伸强力及伸长率较低。074B24B2-0E55-4F4C-9BC2-7D3BDB20917A

由于布样Y的经纬向密度、紧度、拉伸强力及伸长率不同,为验证刮划方向对该类织物表面纤维破坏方式及表面白痕的影响情况,将未经硬挺整理及经过639B整理的布样Y在模拟刮划条件下分别沿经向、纬向进行刮划,得到的刮划结果如图13所示。由图13可知,未经硬挺整理的布样Y自身刮划后即会产生白痕,经过硬挺整理后白痕情况更为明显,且为亮白色白痕。与布样X相同的是,沿经向刮划产生的白痕情况均较纬向更明显。

为定量分析硬挺整理前后两种刮划方向下织物表面L值的变化情况,分别测定了其整理前后未刮划及沿经纬向刮划前后的ΔL值,结果如图14所示。由图14可以看出,与肉眼观察到的规律一样,未经硬挺整理及硬挺整理后的布样Y沿经向刮划后表面ΔL值为3.35相对沿纬向刮划的ΔL值1.35更大,当ΔL值大于1时,可观察到轻微的白痕现象,而ΔL值大于3时,白痕现象更为明显。

进一步利用SEM对刮划前后未经硬挺整理的布样Y进行微观形貌观察,得到的结果如图15所示。由图15可知,组成布样Y的纤维纤度小,织造紧度较大,纤维排列整齐,未刮划时纤维呈现均一的圆柱形。而沿经向或纬向刮划后,在刮划的轨迹上,经向和纬向的纤维均部分压扁变形,可能是因为布样Y的纤度较小,表面结晶度低,纱线在受力后抵抗外力变形的能力较差,因而易产生形变。

对比图15中两种刮划方向下表面纤维的变化形态可知,沿经向刮划时(见图15(b)-(e)),经向纤维受到与纤维平行的作用力,表现为纤维的压扁和纱线的压实压平。且与作用力正交的纬向纤维也表现为压扁,纬向纱线表现为压实压平。相对于原布而言,由于部分纤维被压扁,纱线被压实压平,织物刮划部位变得更加平整,镜面反射光增强,因而L值有所增大(见图14)。

沿纬向刮划时(见图15(d)-(f)),纬向的纱线受到与纤维方向平行的作用力,整体表现为纤维被压扁以及纱线被压实压平,变得较为平整。而与经向刮划不同的是,沿纬向刮划时,经向纱线受到正交的作用力,使得经向纤维出现较为明显的变形,但纱线并未被压扁压实,纱线内纤维处于相对松散的状态。因此,经向刮划后的刮划部位整体相对于纬向刮划变得更加平整,反射光更强,因而ΔL值相对更大(见图14)。

接着对经过硬挺整理的织物刮划前后表面形貌进行观察,如图16所示。由图16可知,硬挺整理布样刮划后表面破坏程度相较于图15中未整理的布样有所增加,但其基本规律相似。其中,沿经向刮划后(见图16(a)-(b)),经向和纬向的纤维和胶膜均主要表现为压扁,纱线主要表现为压平压实,织物表面总体的平整程度增加。与整理后的布样X不同,整理后的布样Y纤维表面的硬挺剂胶膜被压扁压平,但未出现明显因破碎而产生的碎屑。因此,整理后的布样Y经刮划后,表面变得更平整,镜面反射光增强,但由小碎屑引起的光散射不明显,总体表现为L值增大、K/S值减小,白痕呈现亮白色。

由图16((c)-(d))可知,沿纬向刮划后,经向纤维出现较为明显的变形,甚至出现少量断裂,经向纱线并未被完全压平压实,而纬向纤维表面被压扁,纬向纱线被压平压实。相对而言,经向刮划后织物表面的平整程度更高。此外,经纬向纤维表面的硬挺剂胶膜只是被压变形,但并未出现明显的破损现象。因此硬挺整理布样Y在经向刮划后,表面变得更平整,镜面反射增加幅度更大,从而出现了比纬向刮划时更为明显的亮白色白痕(见图16)。

由此可知,未经硬挺整理的布样Y自身经过刮划后会产生轻微的白痕现象,而经过硬挺整理后表面白痕情况加剧。

3结论

本文通过模拟刮划条件,建立了一套定量统一且具有普适性的白痕评价方法,以此探究了不同类型织物自身及经过硬挺整理后在不同刮划方向下的表面破坏情况。主要结论如下:

a)通过设计定量的破坏方法,并结合测色配色仪以及SEM对织物表面L值、K/S值及形貌进行表征,形成的白痕评价方法可以定量地评价和分析白痕情况。其中,色光测试结果可定量表征白痕程度,当布样刮划前后ΔL值小于1时,白痕现象不明显;ΔL值大于1小于3时,可观察到轻微的白痕现象;而ΔL值大于3时,白痕情况较明显。

b)白痕的形成对织物具有选择性,织物的纤度、紧度等不同,则白痕产生的机理不同:纤度较大、织造紧度较小的织物自身不易形成白痕,經硬挺整理后形成的白痕主要受胶膜的破损和脱落导致的散射光增加的影响;而纤度较小、织造紧度较大的织物自身经刮划后即易产生白痕,经硬挺整理后白痕情况加剧,其形成的亮白色白痕主要受纤维和胶膜的压扁变形导致的镜面反射光增加的影响。

c)刮划作用方向的不同会导致布样表面经纬纱线和纤维的受力情况不同,使得表面破坏形式不同。总体上,沿着密度、弹性较大的纱线方向进行刮划产生的白痕情况相对于沿着密度、弹性较小的纱线方向刮划产生的白痕情况更严重。

参考文献:

[1]代国亮,肖红,施楣梧.涤纶表面亲水改性研究进展及其发展方向[J].纺织学报,2015,36(8):156164.

DAI Guoliang, XIAO Hong, SHI Meiwu. Research progress and development direction of surface hydrophilic modification of polyester Fiber[J].Journal of Textile Research, 2015, 36(8):156164.

[2]王潮霞,宋肇棠.涤纶纤维的聚集态结构与纤度对其染色性能影响的研究[J].苏州丝绸工学院学报,1998(2):716.

WANG Chaoxia, SONG Zhaotang. Study on the effect of aggregate structure and size of polyester fiber on its dyeing properties[J]. Journal of Suzhou Institute of Silk Textile Technology, 1998(2): 716.074B24B2-0E55-4F4C-9BC2-7D3BDB20917A

[3]于亮,葛陈程,陈世昌,等.热处理温度对高强涤纶工业丝结晶与取向性能的影响[J].合成纤维工业,2019,42(2):510.

YU Liang, GE Chencheng, CHEN Shichang, et al. Influence of heat setting temperature on crystallization and orientation of hightenacity polyester industrial yarns[J]. China Synthetic Fiber Industry, 2019, 42(2): 510.

[4]LI Y X, CHEN D Z, CHENG X X, et al. Mechanistic investigation on moistureinduced softening of poly(vinyl acetate)stiffened polyester fabrics[J]. Journal of Applied Polymer Science, 2020: 49316.

[5]林杰.染整技術(第4册)[M].北京:中国纺织出版社,2009.

LIN Jie.Dyeing and Finishing Technology(IV)[M]. Beijing:China Textile & Apparel Press, 2009.

[6]刘玲.丙烯酸酯类织物硬挺风格整理剂的制备与应用[D].武汉:武汉纺织大学,2010.

LIU Ling. Synthesis and Application of Polyacrylate Stiffening Finishing Agent[D]. Wuhan: Wuhan Textile University, 2010.

[7]彭志,沈文涛.丙纶机织物防水涂层整理加工[J].合成纤维,2015,44(7):4346,55.

PENG Zhi, SHEN Wentao. Waterproof coating process of polypropylene woven fabric[J]. Synthetic Fiber in China, 2015, 44(7): 4346, 55.

[8]张冯兵.腈纶帆布的染整加工[J].印染,2007,33(11):3233.

ZHANG Fengbing. Wet processing of acrylic canvas cloth[J]. China Dying & Finishing, 2007, 33(11): 3233.

[9]CHI F T, ZENG Y Y, LIU C, et al. Aggregation of silica nanoparticles in solgel processes to create optical coatings with controllable ultralow refractive indices[J]. ACS Applied Materials & Interfaces, 2020, 12(14), 1688716895.

[10]HA J W, PARK I J, LEE S B. Antireflection surfaces prepared from fluorinated latex particles[J]. Macromolecules, 2008, 41(22): 88008806.

[11]刘帅男.机织物规格要素与其光泽性能的关系研究[D].杭州:浙江理工大学,2010.

LIU Shuainan. Study on the Relationship Between the Luster of Woven Fabric and Its Specification Factors[D]. Hangzhou: Zhejiang SciTech University, 2010.

[12]YU C, LU Y, CHANG Y, et al. Poly(methyl methacrylate)/polysiloxane coreshell latex as a deepening agent for dyed polyester fabric[J]. Coloration Technology, 2019, 135(5): 383390.

收稿日期:20210430网络出版日期:20210803

基金项目:国家自然科学基金项目(51573168)

作者简介:吴蝶(1996-),女,杭州人,硕士研究生,主要从事功能纺织化学品方面的研究。

通信作者:曹志海,Email: zhcao@zstu.edu.cn074B24B2-0E55-4F4C-9BC2-7D3BDB20917A