燃煤电厂烟气余热二次回收节能效果研究

金 军,关 键,林志明,徐 伟,沈忠明,傅国涛,陈金鸿,吴学成

(1. 浙江浙能嘉华发电有限公司, 浙江嘉兴 314201;2. 浙江大学 能源清洁利用国家重点实验室, 杭州 310027)

节能减排一直以来都是燃煤电厂运行优化及调控运行中一个十分重要的议题。烟气余热回收是一种非常直接、有效的提高电厂燃煤利用率的方法。针对我国的化石能源利用方式和能源消耗量,采用高效的烟气余热回收技术对我国燃煤电厂的节能减排具有非凡的意义[1-6]。对于电站锅炉,其排烟损失是最主要的热损失,锅炉的设计排烟温度为120~140 ℃[7]。从热量品位来看,这部分热量属于低温余热资源,能量品味较低,但是锅炉排烟量庞大,其余热总量非常丰富。若将该部分热量进行回收利用,能够使锅炉效率提高3%以上,同时使机组的供电煤耗率下降1~3 g/(kW·h)。目前,国内电厂的机组大多布置了烟气余热回收设备。在实际运行过程中,受限于低温腐蚀等问题,经过烟气余热回收后的排烟温度为100 ℃左右,而该部分烟气仍然含有大部分热量。

机组用水量是与烟气余热回收紧密相关的一个参数[3,8]。随着我国燃煤电厂大力开展二氧化硫、氮氧化物和细颗粒物等烟气污染物的超低排放改造,绝大多数电厂布置了脱硫设备,其中有85%以上采用湿法脱硫技术,而该过程将消耗大量的水资源。脱硫工艺水将随着烟气排入大气,烟气温度越高,烟气含湿量越高,系统耗水量也越高[9-10]。烟气含湿量过高将给下游的烟道设备带来严重的腐蚀和结垢问题,烟气排入大气后将引发石膏雨、白烟烟羽等严峻的环境污染和视觉污染,这是大多数电厂所面临的问题。烟气余热回收利用能够降低烟气温度,同时降低其含湿量,进而在很大程度上降低脱硫系统的用水量。

总体而言,深度的烟气余热回收具有节能,甚至减少有害气体排放等综合作用,具有实际的经济效益、环保效益和社会效益。烟气余热回收系统主要有一级烟气余热回收系统、多级烟气余热回收系统,以实现烟气的一次、多次回收。考虑到设备成本和系统复杂度等问题,大多数燃煤电厂机组仅布置了一级烟气余热回收设备对烟气余热进行一次回收。所回收的烟气余热主要用于加热主凝结水、空气预热器进口冷风、热网水和吸收塔后的净烟气。对于一级烟气余热回收系统而言,由于受到低温腐蚀、换热器性能、能量品位等实际因素的限制,往往无法在一个位置对烟气热量进行充分的回收利用。因此,经过一级烟气余热回收系统后的烟气仍然含有一定的低温余热。

笔者针对某电厂实际运行的燃煤机组,在原有的一级烟气余热回收系统的基础上增加了二级烟气余热回收设备,就烟气余热二次回收的可行性、节能效果、经济性、收益性和脱硫塔节水量等方面进行了讨论分析。

1 系统设计

1.1 换热器设计计算

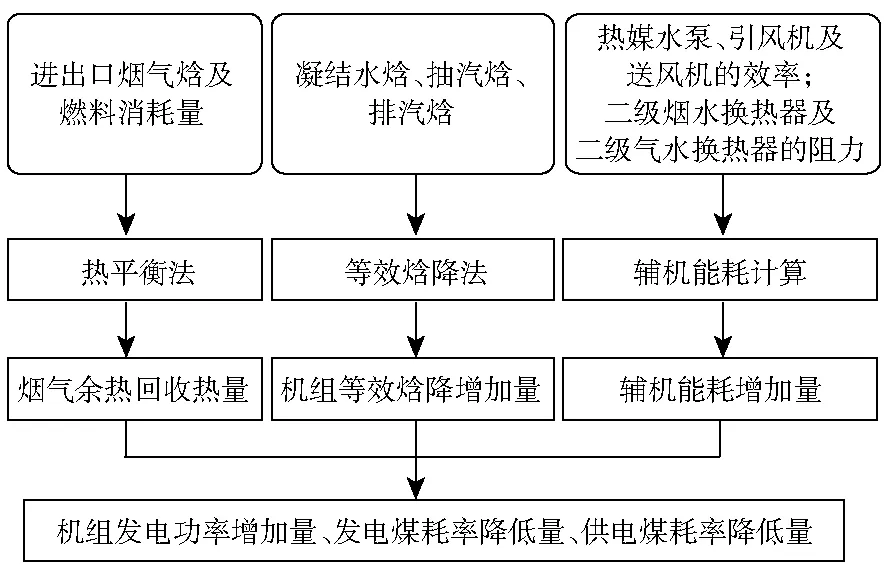

换热器的设计计算流程见图1。首先,根据已知的流体参数,由热平衡公式确定传热量和冷热媒介的温度。对换热器进行选型,确定换热器的结构参数及管排数,初步确定传热系数,并且以此计算出对流传热量。其次,当迭代计算总传热系数直至相对误差小于2%时,则视为符合要求,进一步进行阻力计算;反之,则进一步进行迭代计算。同时,根据系统的要求,评估换热器阻力是否达标,如果阻力过大则需要对换热器重新进行选型。最后,得出符合换热器要求的结构参数、传热系数、传热量、阻力等。

图1 换热器设计计算流程

1.2 经济性评估计算

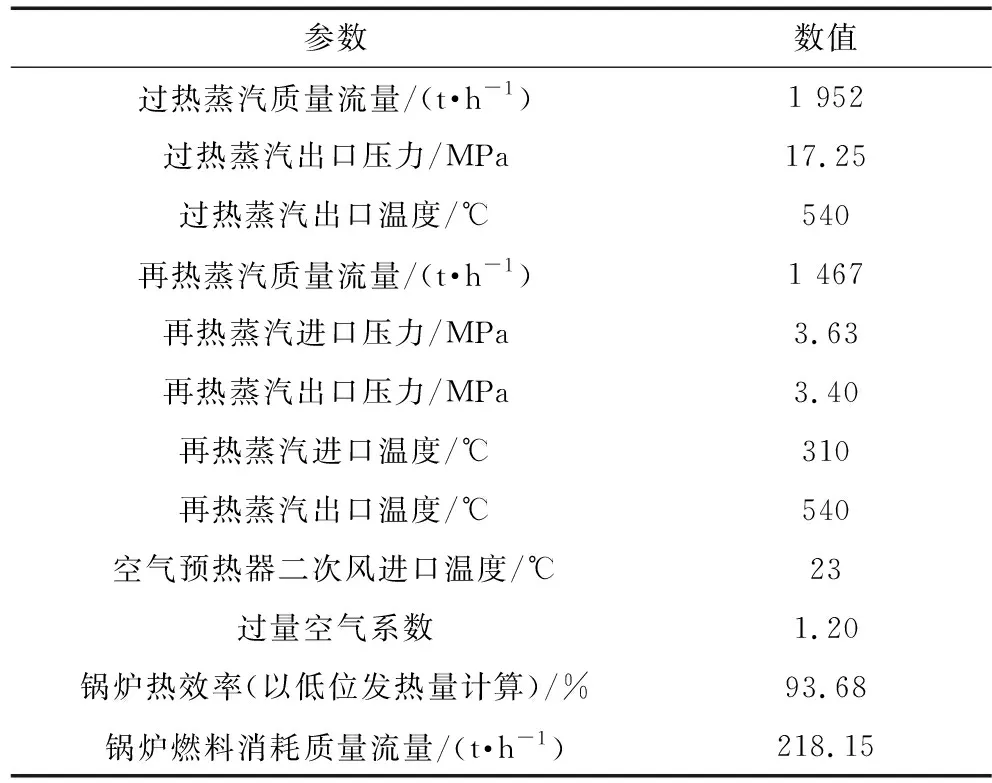

在经济性评估计算中,以等效焓降法[11-15]为基础,综合考虑系统的能量回收和新增辅机能耗情况,对机组的发电功率增加量、发电煤耗率降低量、供电煤耗率降低量进行计算。图2为经济性评估计算流程。

图2 经济性评估计算流程

等效焓降法是一种实用的汽轮机组能损分析方法,其分析过程简洁,结果准确。在等效焓降法中,选定蒸汽初、终参数和回热抽汽参数只与机组的功率变化有关,并且将机组的新蒸汽流量和燃料供热量视为定值,在这样的条件下,热力系统任何影响热经济性的微小变化不会使各级抽汽流量全部发生变化。因此,在评估经济性时,只需要对某几级的抽汽流量和热量进行定量计算,即可求得整个热力系统变化时的经济性,大大简化了计算过程。同时,结合热平衡法[13]对烟气余热回收热量进行计算,并且对引入二级烟气余热回收系统后的辅机能耗增加量进行计算。

2 机组概况

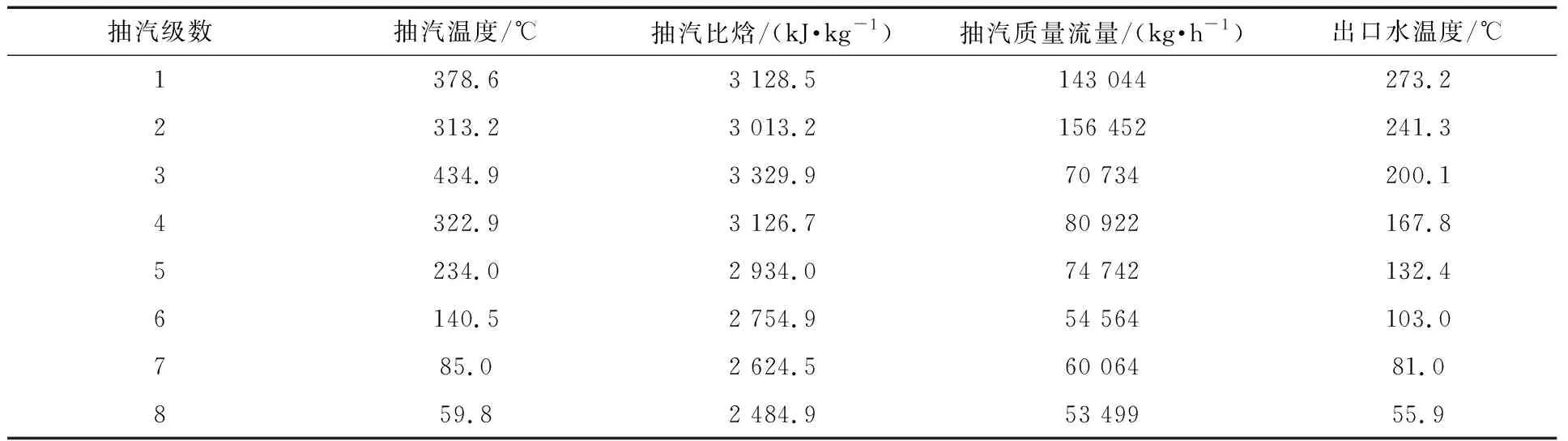

以该电厂660 MW机组为例,机组配置SG -2136.5/17.55-M型亚临界中间一次再热控制循环汽包锅炉。设计煤种的元素分析见表1。在机组热耗保证(THA)工况下,锅炉主要设计参数见表2。

表1 设计煤种的元素分析

表2 THA工况下锅炉主要设计参数

该机组配置N660-16.7/538/538型亚临界中间再热凝汽式汽轮机。在THA工况下,机组的热耗率为7 808.4 kJ/(kW·h),发电功率为660 MW,排汽比焓为2 338.1 kJ/kg。机组各级回热抽汽热力参数见表3,其中:1~3级抽汽供给高压加热器,4级抽汽供给除氧器,5~8级抽汽供给低压加热器。

表3 THA工况下各级回热抽汽热力参数

3 方案设计

机组原有的一级烟气余热回收系统布置于空气预热器和电除尘器之间,系统将回收的烟气余热传递给凝结水。参考目前主流的烟气余热回收设备布置方式,将二级烟气余热回收设备布置于脱硫塔进口处,可以将脱硫塔进口烟气温度从原先的90 ℃降低至70 ℃。脱硫塔进口烟气温度比脱硫塔出口高,余热回收潜力大;而对于脱硫系统,脱硫塔进口烟气温度下降后,脱硫系统水耗量降低,能够起到节水效果。

在实际操作中,需要根据系统状况、回收目的等因素来选择吸热对象。二级烟气余热回收设备将热量传递给空气预热器进口冷风,即二次风。一般而言,凝结水比空气更易吸收热量,因此将凝结水作为吸热对象,热量回收效率高,所需传热面积少,投资少。但是,空气的温度低,传热温差大,相比于热媒水,将空气作为吸热对象的传热效果更加明显。

图3为二级烟气余热回收改造示意图。

图3 二级烟气余热回收改造示意图

二级烟气余热回收改造需要增设一个烟水换热器、一个气水换热器,用于回收吸收塔进口烟道的烟气热量以预热空气预热器进风。利用水媒介加热空气预热器进风,在空气预热器传热面积一定时,使排烟温度升高。当前机组脱硫塔进口烟气温度仍然保持在80~90 ℃,具有较高的热量品质,利用该部分热量来加热空气预热器进>风,传热效果较好,可以明显提高排烟温度。

在这样的情况下,一级烟气余热回收设备处的热量品质将显著提高,可以用来加热更高品质抽汽的凝结水,节约品质更高的抽汽。该部分烟气温度的提高也能够缓解电除尘器的防腐压力。采用这种方法加热二次风,对烟气热量品质的提升、空气预热器的运行都有较好的效果。

空气预热器进口风温度上升后,排烟温度明显上升,烟气热量增加,换热器吸热量也将发生变化。因此,对于现目前已在服役的一级烟气余热回收设备来说,可能需要对其进行一定程度的扩容改造,来匹配增加的热量。改造需要额外的设备成本投入,并且设备扩容改造后的运行能耗也将有所增加。

总体而言,采用两个烟水换热器,一个加热锅炉进风,另一个则加热更高品质抽汽的凝结水,余热得到分级利用,利用效率高,所吸收的余热品质更好,余热回收效果较好。

4 换热器参数计算

4.1 二级烟水换热器参数

二级烟水换热器拟采用氟塑料管来解决低温腐蚀问题,换热管采用6 mm小管径光管结构,因此换热器管排数较多,换热器管内热媒水与管外烟气呈局部交叉流、整体逆流布置。二级烟水换热器尺寸(长×宽×高)为11.0 m×0.7 m×4.3 m。根据电厂机组的烟气流量和烟道参数等计算得出,烟气最高流速为11.8 m/s,平均流速为10.4 m/s。基于机组系统的烟气参数,在确定烟气温降后,计算得到二级烟水换热器热力参数(见表4)。

表4 二级烟水换热器热力参数

4.2 二级气水换热器参数

二级气水换热器拟采用碳钢高频焊环形翅片管,换热管呈正三角形布置,换热器管内热媒水与管外空气呈局部交叉流、整体逆流布置。二级气水换热器尺寸(长×宽×高)为13.0 m×3.3 m×5.7 m。空气侧最高流速为6.3 m/s,平均流速为5.4 m/s;翅片管基管的外径为18 mm、翅高为12 mm、翅厚为1 mm、节距为5 mm。二级气水换热器热力参数见表5。

表5 二级气水换热器热力参数

5 结果与分析

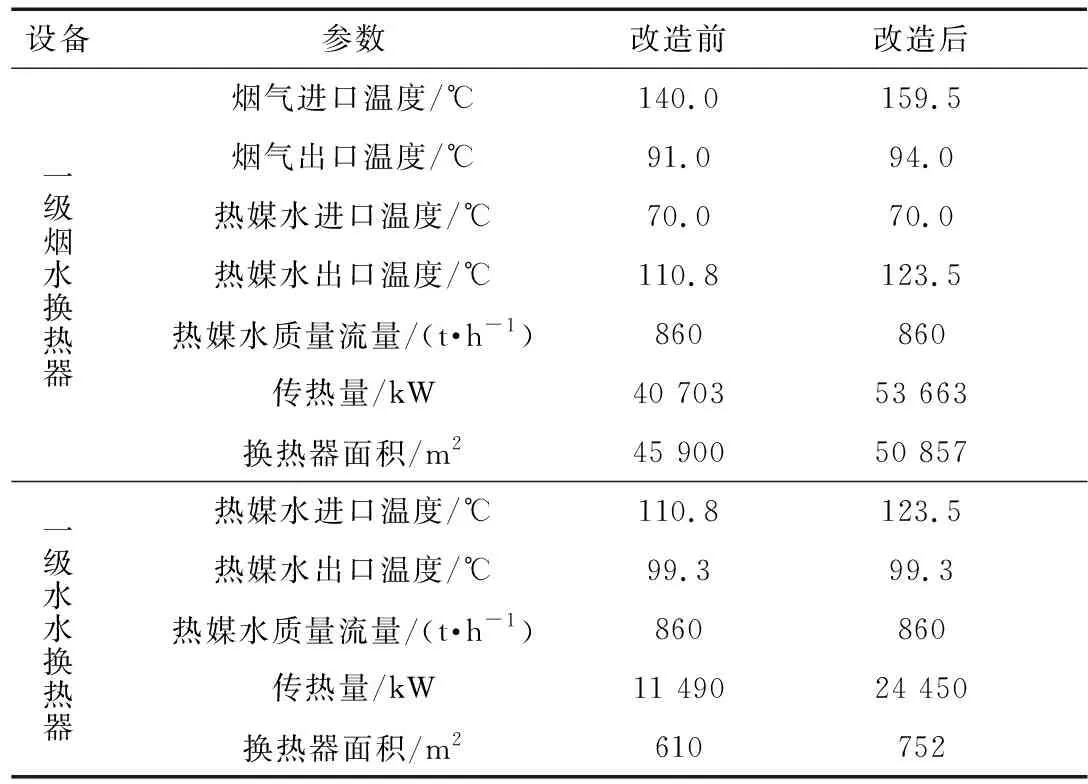

5.1 一级烟气余热回收设备参数变化

由于二级烟气余热回收设备的加入,二次风温度升高,排烟温度升高,需要对原有的一级余热回收设备进行相应的扩容改造。理想情况下,即热量完全得到回收利用时,改造前后的一级烟水换热器、一级水水换热器参数的变化见表6。

表6 一级余热回收设备参数的变化

5.2 节能效果

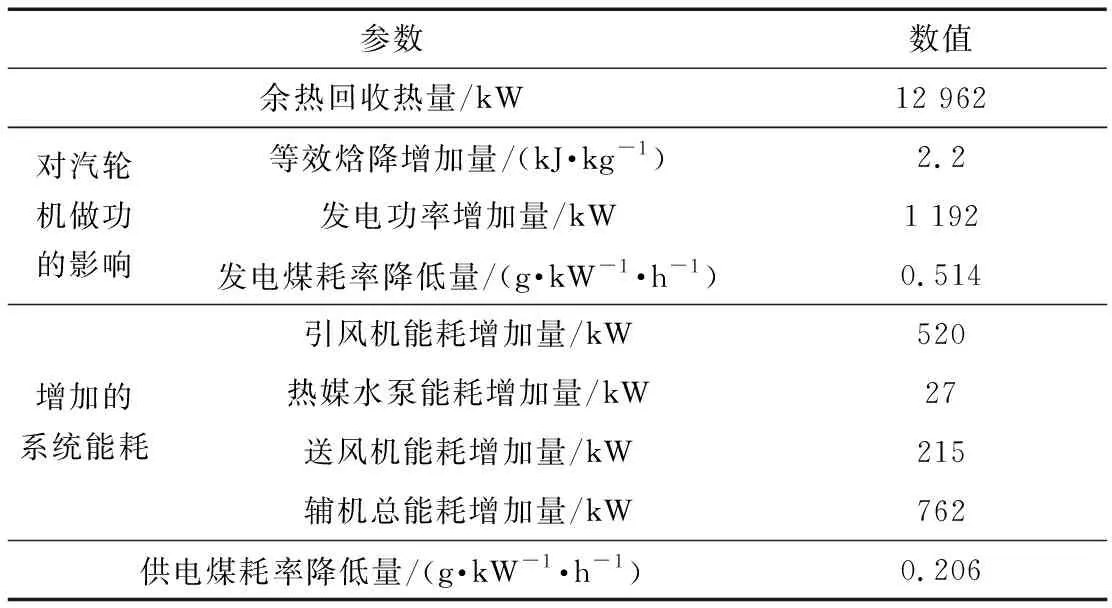

二级烟气余热回收改造所回收的热量可以减少机组7号和8号低压加热器的回热抽汽,进而排挤部分回热抽汽返回汽轮机继续膨胀做功,结合等效焓降法的相关公式,可以计算出机组的发电煤耗率降低量。改造后的节能效果见表7。

表7 改造后的节能效果

在不考虑增加的系统能耗的理想情况下,采用二级烟气余热回收系统回收的热量可使1 kg蒸汽做功增加2.2 kJ,机组发电功率增加1 192 kW,机组发电煤耗率降低0.514 g/(kW·h)。考虑机组增设二级烟水换热器和二级气水换热器,以及对原有的一级烟水换热器和一级水水换热器进行扩容改造所引起的烟气阻力和热媒水阻力的增加,机组供电煤耗率降低0.206 g/(kW·h)。

5.3 节水效果

烟气的含湿量与温度密切相关,随着烟气温度的升高,其含湿量将明显提高。因此,对脱硫塔部分的烟气进行降温,能够在很大程度上降低烟气的含湿量,进而起到显著的节水效果。采用二级烟气余热回收系统后,脱硫塔部分烟气温度的变化由所回收的余热热量决定。表8为改造后的节水效果。

表8 改造后的节水效果

5.4 经济性评估

二级烟气余热回收改造产生的经济效益主要来自机组的节约煤量和脱硫塔的节约水量。以机组实际年利用时间为4 200 h计算,参考目前动力煤价格为560元/t,将其换算成标准煤价格为710元/t,电厂用水价格为3.45元/t,若不考虑投资回收期内初投资的增值或贬值,二级烟气余热回收改造的经济性评估见表9。

表9 二级烟气余热回收改造的经济性评估

6 结语

以某电厂660 MW机组为研究对象,在其已有的一级烟气余热回收系统基础上,探究了增设二级烟气余热回收设备的节能效果和经济性。得到的主要结论为:

(1) 将二级烟气余热回收设备布置于脱硫塔进口处,可将脱硫塔进口烟气温度从原有的90 ℃降低至70 ℃,并且将回收的烟气余热传递给空气预热器进口冷风。

(2) 在原系统中增加了一个烟气换热器和一个气水换热器。从系统改造来看,增加二级烟气余热回收设备后,一级烟水换热器进出口烟气温度均升高,需要对原有的一级烟气余热回收设备进行一定程度的扩容改造。从节能效果来看,理想情况下,二级烟气余热回收改造能够使机组的发电煤耗率降低0.514 g/(kW·h);考虑增加的系统能耗后,供电煤耗率降低0.206 g/(kW·h)。同时,脱硫塔出口烟气携带的饱和蒸汽质量流量降低33.81 t/h。从经济效益来看,二级烟气余热回改造具有良好的可实施性,但其设备总投资较高,经济效益不高,投资回收期约为9 a。