冷喷涂气体加热器的优化研究

程相飞,兰海明,黄仁忠,孙文,江柱中,云海涛,郭建云,姬小兰,汪云程

(1. 空装驻株洲地区军事代表室,湖南株洲412002;2. 广东省科学院新材料研究所,广东广州510651;3. 中国航发南方公司,湖南株洲412002)

冷喷涂技术也叫气体动力学喷涂技术,是喷涂技术领域中相对较新的工艺之一[1-2]。在传统的热喷涂工艺中,涂层是由熔融态或半熔融态的材料撞击到基材上形成的[3]。相反,在冷喷涂中粉末以固态的形式通过拉瓦尔喷嘴以超音速撞击基材后产生剧烈的塑性变形,堆积形成涂层[4]。因为过程中粉末的温度远低于其本身的熔点,涂层几乎没有氧化,能保持原始机械和物理性能,对基材的影响也较小,已经受到国内外学者的广泛关注和研究[5-7]。

影响冷喷涂涂层沉积的关键因素在于粉末撞击基材的临界速度,只有颗粒的速度大于临界速度,粉末才能沉积在基材上[6]。粉末的临界速度除了与本身物理特性有关外,很大程度上还取决于冷喷涂过程中粉末颗粒温度,通常临界速度随着粒子温度的升高而降低[8]。粉末颗粒的撞击温度及速度直接由载气决定。载气的作用:一方面,通过拉瓦尔喷嘴对粉末颗粒进行加速,使之达到超音速;另一方面,对粉末颗粒进行加热,起到软化作用,使得其更容易发生塑性变形。同时,载气温度的提高也会进一步提高粉末粒子撞击基材的速度[9]。

为了获得高性能的涂层,提高载气的温度是一个较好的选择。在不发生氧化和对基材热影响小的前提下,通过提高载气的温度,可使得涂层的性能得到提升[10]。在实际应用中,将载气加热到预定的温度所需的时间长短也影响着冷喷涂涂层制备的成本,然而,目前冷喷涂气体加热器存在加热效率低、热交换率差等问题。加热效率低会使得冷喷涂准备时间较长,造成压缩气体的浪费,增大成本。同时,加热器与载气始终会存在着一个温度差,当加热器的热交换效率较差时,会导致温度差较大,缩短加热器的工作寿命,同时也不利于设备的长时间工作,难以满足冷喷涂装备的工业化发展[11]。因此,亟需对冷喷涂装备中气体加热器作进一步的设计和优化。

1 气体加热器的设计及研究方法

1.1 新型加热器的设计

典型的冷喷涂系统如图1 所示[12]。该系统由加速粉末粒子的拉瓦尔喷嘴,提高工作气体温度的气体加热器,将粉末粒子输送到喷枪中的送粉器,以及控制气体压力、气体温度和送粉率的控制器组成。通过对载气进行高温加热,可有效增强冷喷涂涂层的性能,提高生产效率和可靠性,降低生产成本。冷喷涂过程中通常采用氮气或氦气作为载气。如果在冷喷涂过程中仅使用氮气,则需要非常高的气体温度才能获得沉积效率高且喷涂成本低的良好沉积物[13]。如果使用氦气作为载气,将大幅提高生产成本,无法在各个行业中广泛使用。因此,期望在采用氮气条件下,通过改进气体加热器来提高冷喷涂涂层的性能。

图1 典型的冷喷涂系统示意图Fig.1 Schematic diagram of a typical cold spray system

为了提高气体加热器的加热效率,新开发的气体加热器如图2 所示。从图2 可见,将原先设备的单个加热器设计为两个加热器串联的形式,并且延长了加热器的长度,通过两个加热器,逐步提高载气的温度,这将有效提高气体的温度及加热效率。加热器和喷腔室上分别设置温度传感器,二个电源分别向每个加热器单元供电,其输出功率由来自喷腔室的气体温度信号单独控制。

图2 现有冷喷涂气体加热器改进Fig.2 Improvement of existing cold spray gas heater

新的加热器的长度由原来的4 m 增加为6 m,加长部分添加一个新的电极作为电源的输入端与原加热器串联。新制备的加热器实物如图3 所示。加热器单元由镍铬高温合金管制作,其具有高电阻率、好的稳定性和延展性、良好的抗氧化性能和焊接性能,最高工作温度可达1200 ℃[14]。合金管为螺旋管状以节约空间,管的直径为12 mm,管的壁厚为3 mm。在螺旋管两端通入一定电流后即可产生热量,高压载气通过合金管内部被高温管壁加热,加热器外部用耐高温材料包围。

图3 新型气体加热器Fig. 3 The new gas heater

1.2 涂层的制备与性能表征

采用市售的Al、Cu、Ti、Ni 粉末进行冷喷涂实验,所有粉末呈球形,尺寸在15~65 μm。选择Al板、Cu 板和304 不锈钢板作为冷喷涂基体,并切割成60 mm×60 mm×10 mm 样板,表面用粒度75 μm左右的白刚玉喷砂处理,然后在超声波丙酮中清洗10 min。

实验在PCS-1000(Plasma Giken Co.,Ltd.)冷喷涂系统上进行,将该设备的高温气体加热器更换为自研的新型高温气体加热器,采用氮气作为载气。为了评估温度对沉积率的影响,测试了Al、Cu、Ti、Ni 粉末在Al 基体上的沉积率效率,其中喷涂压力设置为3 MPa,喷涂温度设置在100~900 ℃。为了评估不同温度下涂层致密性,分别在温度为850 和500 ℃及压力为3 MPa 条件下,在Al 基体上沉积Ti粉末制备金相试样,并通过光学显微镜观察涂层表面。为了评估不同温度下所制备涂层的结合强度,在Al 基体、Cu 基体和SUS304 基体上制备涂层并测定涂层的结合强度,其中Al 粉末冷喷涂温度为200、300 和400 ℃,Ni 粉末冷喷涂温度设置为400、500 和600 ℃,喷涂压力均设置为3 MPa。

2 结果与讨论

2.1 新型气体加热器的加热效果

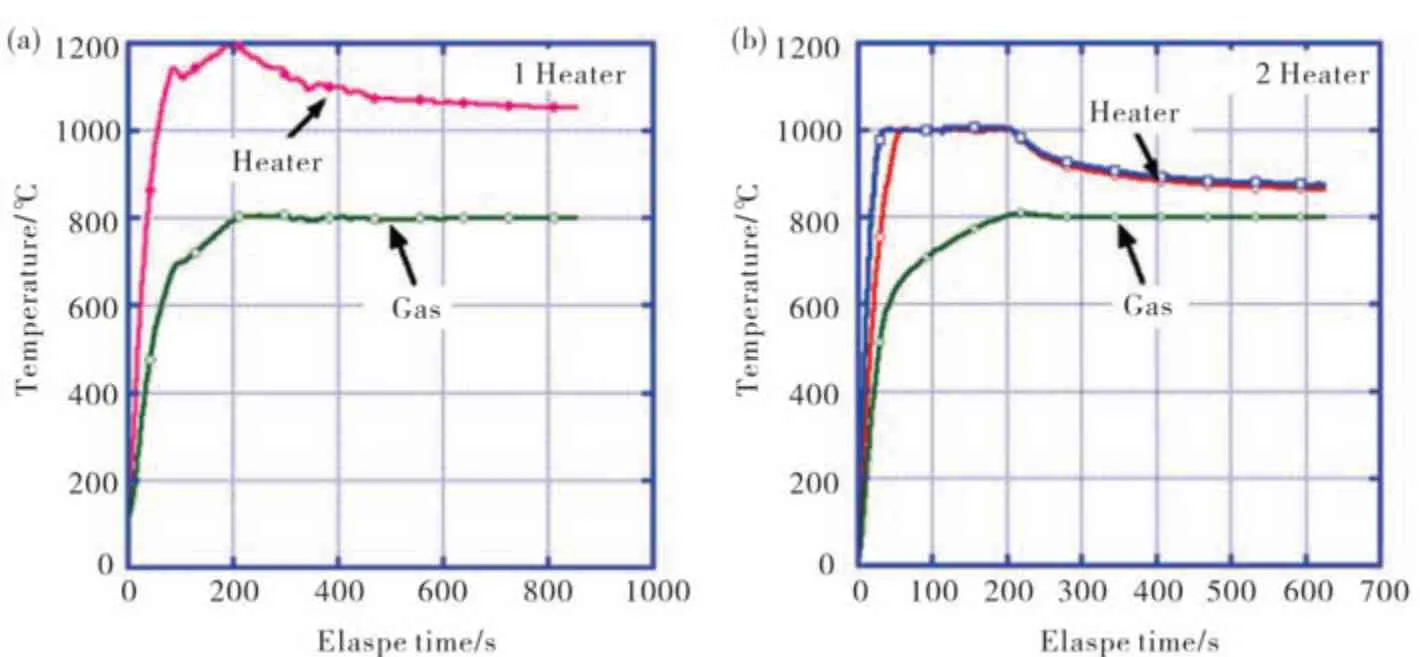

通过实验测试加热器与载气温度的差值来对比气体加热器优化前后的加热效果,其结果如图4 所示。从图4(a)可见,当使用传统单个加热器时,加热器的温度则始终需要保持在1050 ℃以上才能将载气温度加热到800 ℃,且加热过程中加热器的最高温度达到了1200 ℃。根据以往研究经验,当加热器的温度超过1100 ℃且长时间工作时,加热管极易在高温高压条件下破裂。从图4(b)可见,新型加热器仅需要保持在900 ℃的温度条件下即可将载气加热到800 ℃,且加热过程中加热器温度最高为1000 ℃,可满足长时间的冷喷涂作业需求。

图4 加热器与载气温度的差值随时间的变化Fig.4 The variations of carrier gas and gas heater temperatures with time

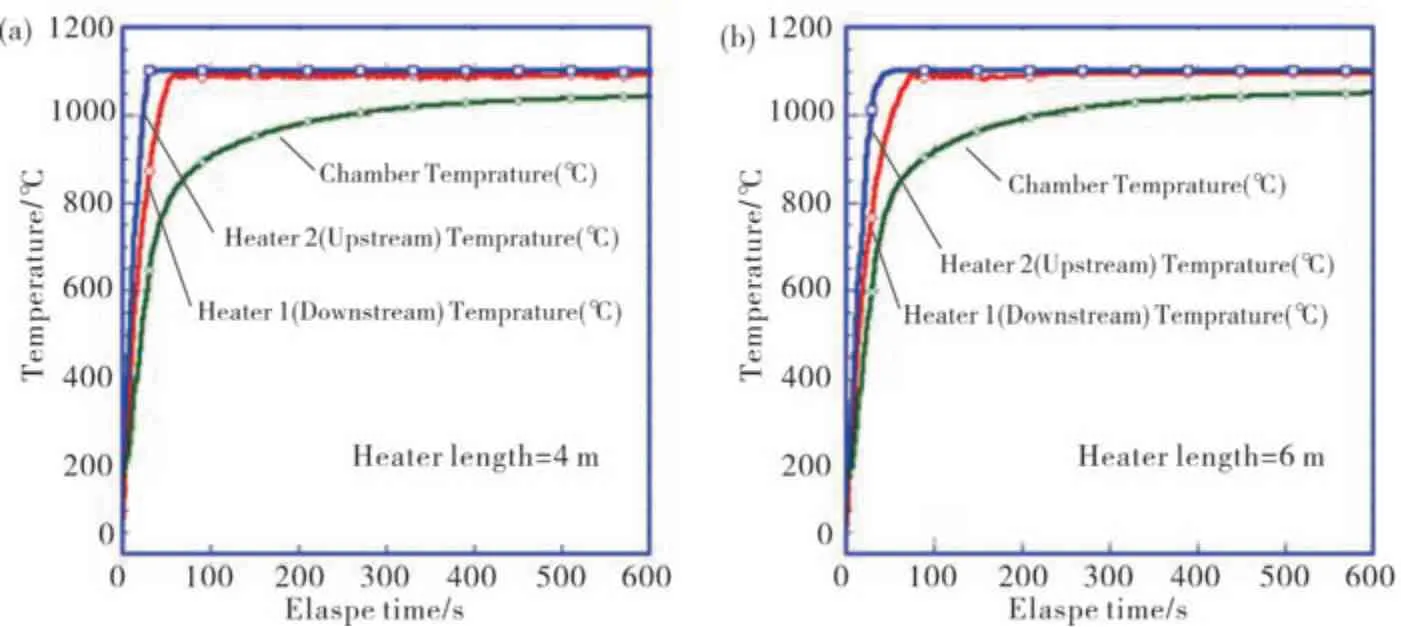

同时,通过研究对比4 m 和6 m 长的加热器发现,延长加热器的长度,能够使载气在加热器里面的停留时间延长,增加加热器与载气热量交换,使气体的温度得到进一步的提升。图5 为不同长度加热器对气体温度的影响。从图5 可见,在相同时间内,6 m 长的气体加热器可以使腔室内的气体温度更快达到预定温度。

图5 不同长度的加热器对载气温度的影响Fig.5 Effect of heaters with different lengths on carrier gas temperature

2.2 提高气体温度对沉积效率的影响

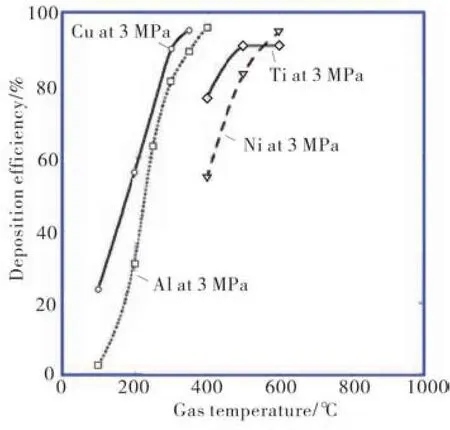

在冷喷涂过程中,沉积效率受粒子速度和温度的影响。当粒子速度上升时,沉积效率会增加,这是由于粒子速度上升后超过临界速度的粒子变多,因而沉积在基板上的粒子更多。图6 为典型冷喷涂粉末的沉积效率。从图6 可以看到:当Cu、Al 及Ni 金属粉末的载气温度分别增加到300、400 和600 ℃时,沉积效率均提高到90%以上,表明这些材料的沉积效率受载气温度的影响很大;而Ti 粉末材料的沉积效率受到气体温度的影响较小,Ti 粉末的沉积效率在500 ℃气体温度下可达到90%左右,但随着温度继续升高到600 ℃时沉积率几乎不发生变化,表明Ti 粉末材料的机械性能(如延展性)不会随着温度的升高而增强。

图6 典型冷喷涂粉末的沉积效率变化Fig.6 Variation in deposition efficiency of typical cold spray powders

2.3 提高气体温度对涂层结构的影响

从前面的阐述可知,钛粉末喷涂温度升到500 ℃以后,沉积效率几乎不发生变化,为了进一步确认载气温度变化对涂层性能的影响,选取了Ti 作为典型粉末进行实验研究。冷喷涂Ti 涂层表面的截面组织如图7 所示。从图7(a)可见,500 ℃下涂层表面明显呈现出较为稀疏的状态和微裂纹,内部的颗粒与颗粒界面中存在着较多的孔洞和未结合区域,断面上的孔隙较多。从图7(b)可见,850 ℃下的涂层内部颗粒与颗粒界面的结合较为致密,断面孔隙较少,更为致密。对比两者,更高温度参数下制备的冷喷涂Ti 涂层的粉末颗粒变形更为彻底且涂层也更为致密,涂层性能也更好。

图7 冷喷涂Ti 涂层的断面图Fig.7 Cross-sectional microstructures of cold sprayed Ti coatings

2.4 提高气体温度对结合强度的影响

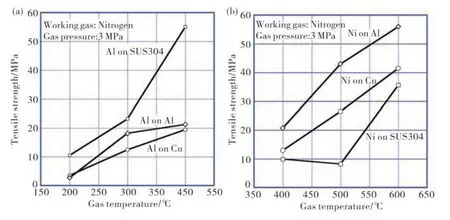

涂层的结合强度是冷喷涂涂层重要的性能指标之一。通过提高载气的温度,将有利于提高涂层与基材之间的结合强度,不同硬度材料在相同基体上的结合性能也不相同。选取Al 和Ni 粉末作为不同的硬度材料进行冷喷涂实验,图8 为不同材质基材上Al 涂层和Ni 涂层的拉伸实验结果。从图8(a)可见:随着温度的升高,涂层与不同基体的结合强度也在不断提高;当气体温度升高到400 ℃时,Al 涂层与SUS304 基材的结合强度增大到55 MPa,Al 涂层与SUS304 基材的结合强度最高,与Al 基材和Cu 基材的结合强度差距不大。从图8(b)可见,Ni 涂层与Al基材的结合强度最高,然后是Cu 基材和SUS304 基材。结果表明,较软材料撞击在硬基材上,粉末颗粒更容易塑性变形,受温度的影响使得结合强度变化率更高[15]。

图8 不同材料涂层的结合强度随载气温度的变化Fig.8 Adhesion strengths of different materials with different gas preheating temperatures

综上所述,载气的温度显著影响着涂层的沉积效率、致密性及与基材的结合强度。这是因为随着载气温度的升高,使得粉末粒子的温度也得到提高,粒子具有更多的动能以产生更强烈的塑性变形,粉末粒子撞击速度随着载气温度的增加而增加。另外,升高载气的温度,还会使得基材的温度也得到提高。特别是对温度敏感性的材料而言,这种效果提升非常显著。

3 结论

为了进一步提高冷喷涂加热器的加热效率,缩短载气升温时间,通过增加加热器个数及延长加热器的长度,优化了冷喷涂气体加热器并对改进后的加热器进行升温测试。结果表明,新型气体加热器可获得更快的升温速度和最高高温,对载气的加热效率得到提高。

通过冷喷涂实验验证该新型加热器对冷喷涂涂层的性能提升,结果表明,提高载气的温度可以提高粉末沉积效率,Cu、Al 和Ni 材料的沉积效率由20%~30%提高到90%以上。当载气温度由500 ℃提高到850 ℃时,冷喷涂钛涂层的孔隙率降低,涂层变得更加致密;冷喷涂Al 和Ni 粉末的载气温度从200 和400 ℃分别升高到400 和600 ℃时,涂层与基体的结合强度得到了提高。研究结果表明,提高载气的温度,可促进粒子的塑形变形,使得涂层变为致密,涂层结合强度也可得到提高。