三类油层聚合物驱配制工艺参数研究

王端阳

大庆油田勘探开发研究院

大庆油田三类油层地质储量18.6×108t,其中集中分布储量16.15×108t,主要分布在北部的高台子和南部的萨葡油层,类型以ⅢA、ⅢB 为主;与二类油层交互分布储量2.45×108t,主要分布在萨北、萨中和萨南的萨葡油层[1],三类油层剩余地质储量很大。目前化学驱工艺处于试验阶段,是油田未来化学驱重要接替潜力,但由于三类油层储层渗透率低、物性差,现场试验暴露出聚合物注入困难的问题。目前三类油层现场试验中的聚合物溶液配制都采用一二类油层的配制工艺和参数,为了探索并改进工艺、优化配制参数对三类油层聚合物注入能力的影响,通过室内实验模拟不同的配制工艺、熟化时间以及母液浓度对三类油层注入能力的影响,同时与二类油层进行对比,进而得出定性结论[2-4]。

1 三类油层聚合物驱注入能力分析

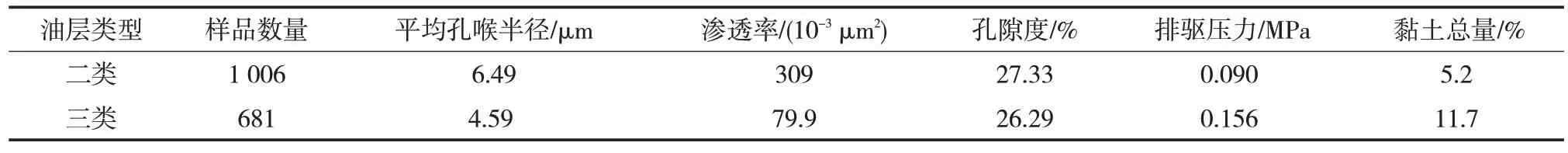

与二类油层相比,整体上三类油层物性和渗流能力变差、有效开采更难[5-7](表1)。渗透率整体较低,主要集中在10~100×10-3μm2以下,根据20 支天然岩心实验数据可以看出,三类与二类油层油水相渗曲线相比油水共渗范围小,水相相对渗透率低,渗流能力明显低于二类油层。

表1 二类油层与三类油层储层物性特征对比表Tab.1 Comparison table of the physical properties of the classⅡand classⅢreservoirs

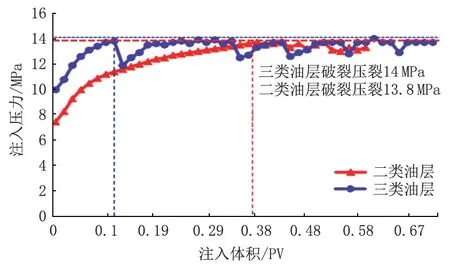

三类油层聚合物现场试验表明,近50%注入井在化学驱前的空白水驱阶段注入压力高,需要实施压裂改造提高注入能力。注入过程中,尽管注入体系采用了相对分子质量较低、浓度较低的聚合物溶液,但注入聚合物后注入压力回升速度快。注入0.1 PV 时,90.5%的注入井达到破裂压力,通过采取压裂措施提高注入能力,压裂比例近100%,压裂后有效期在90 天左右;而二类油层聚合物驱过程中,注入0.38 PV 时,注入压力接近破裂压力,全过程压裂比例在35%左右。这说明与二类油层对比,三类油层注聚合物能力较差,因此,探索提高三类油层聚合物驱注入能力的措施成为提高聚合物驱效果的关键(图1)。

图1 三类油层化学驱阶段注入压力曲线Fig.3 Injection pressure curve of the classⅢreservoirs during chemical flooding

2 配注工艺及参数对渗流能力的影响

大庆油田聚合物驱配制工艺技术的研究,始于一类油层大规模工业化推广应用时期。目前聚合物配制工艺包括分散、熟化、增压、过滤等环节。“十五”(2001—2005)期间为保证油田持续稳产,聚合物驱油藏开发对象由一类油层转向二类油层,经研究证明,一类油层的配制工艺及各项参数对于二类油层也具有较好的适应性。但配制过程中还存在几方面问题:分散过程中如聚合物混合不均匀会引起水包粉,导致溶液中“鱼眼”和黏团增多,造成低渗透油层注入能力变差或油层堵塞,因此对分散系统的稳定性要求更高;熟化过程中熟化效果差会出现未熟化胶粒,导致低渗透地层堵塞,最终使聚合物溶液注入压力升高,聚合物溶液注入能力变差,因此对熟化效果的要求更高[8-16]。

考虑现有配制工艺参数在三类油层应用中可能会出现的问题,通过室内实验,从配制工艺、熟化时间、配制浓度及聚合物类型等影响因素考察了现有配制工艺及配制参数对于三类油层的适应性。

2.1 试验材料及试验方法

室内实验采用1 200 万、800 万(DS800 抗盐型)两种相对分子质量的聚合物,配制工艺采用现场在用配制工艺和超重力工艺,母液浓度分别为5 000 mg/L 和3 000 mg/L,熟化时间为120 min 和240 min,目的液浓度为1 000 mg/L,全过程采用清水,岩心选择4.5×4.5×30 cm 人造岩心柱,三类油层岩心渗透率为0.1×10-3μm2,二类油层岩心渗透率为0.3×10-3μm2。

将两种聚合物分别按照Q/SY 119—2005《驱油用部分水解聚丙烯酰胺技术要求》附录H中溶解速度的测定方法,采用相应的配制工艺,配制成设计要求的母液浓度,再分别将熟化好的母液与清水稀释成浓度为1 000 mg/L 的目的液,搅拌15 min。然后进行岩心驱替,即将岩心抽真空后饱和水,测水相渗透率,分别注入目的聚合物溶液至注入压力稳定,计录注入稳定后压力值。

2.2 影响三类油层渗流能力的因素

2.2.1 配制工艺

分别选取常规配制工艺和超重力工艺配制1 200 万相对分子质量聚合物溶液,模拟二类油层进行岩心实验,注入常规配制工艺配制体系时,随着注入PV数增加,注入压力上升,在注入0.5 PV 后注入压力接近稳定,稳定压力值为0.054 MPa;注入超重力配制工艺配制体系时,随着注入PV 数增加,注入压力上升,在注入0.5 PV后注入压力接近稳定,稳定压力值为0.053 MPa。两种体系注入压力稳定值相差1.85%,说明不同配制工艺配制的聚合物溶液对二类油层适应很好,均能够形成有效驱动,未造成堵塞,对注入能力影响不大。将岩心换成模拟三类油层渗透率的岩心进行上述实验,注入常规配制工艺配制体系时,稳定压力值为0.1 MPa;注入超重力配制工艺配制体系时,稳定压力值为0.09 MPa。两种体系注入压力稳定值相差10.0%,注入压力相差很大,常规工艺产生的注入压力明显大于超重力配制工艺,说明在低渗透条件下,常规配制工艺中未完全溶解胶粒对渗流能力产生较大影响;而超重力配制工艺混合均匀,溶液中未溶胶粒相对较少,明显改善了渗流能力。将聚合物换成DS800抗盐聚合物重复进行上述对比实验,二类油层2 种配制体系稳定注入压力分别是0.064、0.062 MPa,注入压力稳定值相差3.13%,而三类油层2种配制体系稳定注入压力分别是0.13、0.1 MPa,注入压力稳定值相差23.07%,结论与1 200万相对分子质量聚合物实验时相同。

2.2.2 熟化时间

常规配制工艺配制1 200 万相对分子质量的聚合物,采用熟化时间分别2 h和4 h的母液进行模拟二类油层渗透率岩心实验。熟化时间2 h 的岩心实验注入压力稳定值为0.054 MPa,熟化时间4 h的岩心实验注入压力稳定值为0.051 MPa,两种体系注入压力稳定值相差5.55%,说明二类油层注入1 200万相对分子质量聚合物时,不同熟化时间的聚合物溶液对注入能力影响不大,即熟化2 h 的体系与二类油层条件相适应。将岩心调整为模拟三类油层岩心进行上述实验,熟化时间2 h 的岩心实验注入压力稳定值为0.1 MPa,熟化时间4 h的岩心实验注入压力稳定值为0.086 MPa,两种体系注入压力稳定值相差14.0%,说明三类油层条件下,通过延长熟化时间,提高聚合物溶解质量,可以进一步提高注入能力。将聚合物换成DS800抗盐聚合物重复进行上述对比实验,二类油层2种熟化体系稳定注入压力分别是0.064 MPa、0.061 MPa,注入压力稳定值相差4.68%,而三类油层2 种熟化体系稳定注入压力分别是0.13 MPa、0.092 MPa,注入压力稳定值相差29.23%,结论与12 00万相对分子质量聚合物实验时相同。

2.2.3 母液浓度

常规配制工艺配制1 200 万相对分子质量的聚合物,分别配制浓度5 000 和3 000 mg/L 的母液,熟化2 h 后稀释到目的液浓度1 000 mg/L,模拟二类油层岩心实验。母液浓度5 000 mg/L稀释体系稳定压力为0.054 MPa,母液浓度3 000 mg/L 稀释体系稳定压力为0.053 MPa,两种体系注入压力稳定值相差1.85%,说明二类油层条件下,母液浓度5 000 mg/L完全满足注入要求,不必要降低母液浓度。将岩心调整为模拟三类油层岩心进行上述实验,母液浓度5 000 mg/L 稀释体系稳定压力为0.1 MPa,母液浓度3 000 mg/L稀释体系稳定压力为0.08 MPa,两种体系注入压力稳定值相差20.0%,说明三类油层采用现有配制工艺条件,在满足单井注入浓度前提下,可通过进一步降低母液浓度,提高溶液质量,提高注入能力。将聚合物改为DS800抗盐聚合物重复进行上述对比试验,二类油层注入2 种母液浓度体系稳定注入压力分别为0.064 MPa、0.063 MPa,注入压力稳定值相差1.85%,而三类油层2 种母液浓度体系稳定注入压力分别是0.13、0.115 MPa,注入压力稳定值相差11.54%,结论与1 200万相对分子质量聚合物试验时相同。

2.2.4 聚合物类型

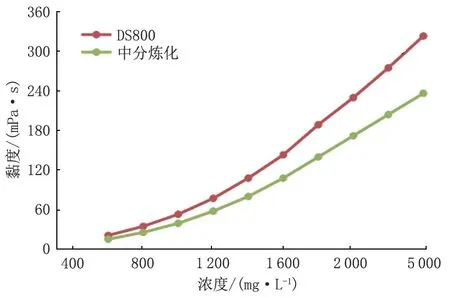

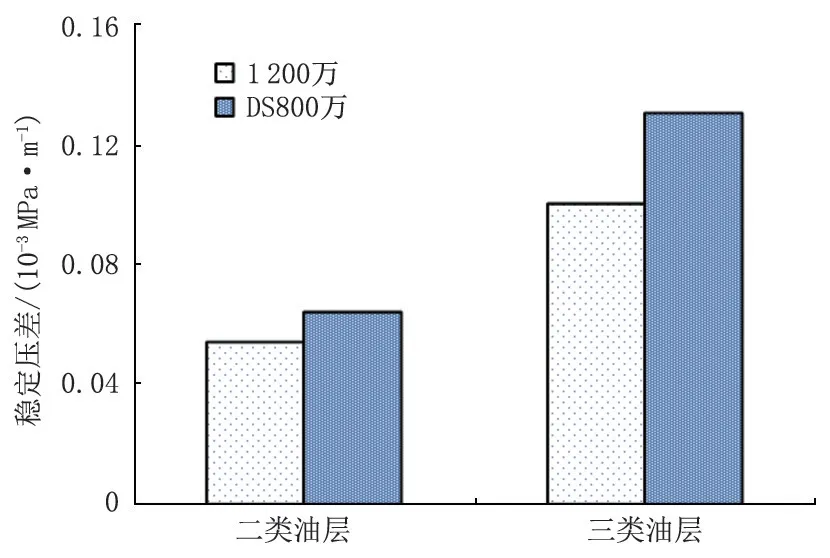

DS800抗盐聚合物与常规聚合物相比,由于抗盐单体的加入,聚合物分子链更舒展,尺寸更大;疏水单体的加入,使聚合物与砂岩表面发生范德华力作用,吸附量增加,导致DS800聚合物溶液渗流阻力高于常规聚合物。DS800抗盐聚合物与中分炼化聚合物浓黏关系曲线表明,相同浓度条件下,DS800 抗盐聚合物黏度明显高于中分炼化聚合物(图2),特别在高浓条件下,DS800 抗盐聚合物自身分子结构及高黏特性将会导致目的液快速、均匀溶解更加困难。室内实验结果表明(图3),DS800抗盐聚合物在二、三类油层中均表现出较高的渗流阻力,特别是在渗透性更差的三类油层中,与普通中分聚合物相比注入压力更高,因此,要提高抗盐聚合物配制熟化质量,减少溶液不均一对注入能力的影响。

图2 不同类型聚合物浓黏关系曲线Fig.2 Concentration and viscosity relation curves of different types of polymers

图3 不同类型聚合物稳定压差Fig.3 Stable pressure difference of different types of polymers

3 结论

室内模拟实验表明,三类油层由于油层渗透率低,对聚合物溶液溶解质量要求更高,对现场配制工艺和参数有更高要求。针对不同性能聚合物,通过优化配制工艺、设定合理熟化时间及母液浓度,可以提高聚合物溶液溶解质量,减轻对三类油层渗流能力的影响。