基于SPS的长输管道减阻效果分析

刘 波 张晓莉 尚增辉 李宪昭 贾光猛 雷 莎

(中国石油工程建设有限公司华北分公司)

目前,长输管道领域在油气输送工艺、主要耗能设备节能技术、优化运行及能源综合利用等方面均有不同程度的发展。 工艺方面采用注入减阻剂、降凝剂的方法增加管输量、改善介质流动特性,结合顺序输送、间歇输送、富气输送及高压输送等方法降低生产能耗[1,2]。

减阻剂是一种具有粘弹性的高分子聚合物,可通过阻止油品形成湍流,从而减少流动阻力达到减阻效果。 在已建或新建管道中注入减阻剂,可以提高管输量,保障管道安全,减少输油主泵运行台数,节约管道输油成本等[3~6]。

笔者依托某长输成品油管道项目,利用Stoner Pipeline Simulator(简称SPS)软件中的减阻剂加注模型,对管道加注减阻剂前后的减阻效果进行对比分析。

1 项目概况及减阻效果评价方法

1.1 项目概述

某长输成品油管道,全长364 km,全线共设4座站场,其中首站、2#站、3#站为输油泵站。 管道材料为API 5L X52,首站至2#站距离为150 km,设计压力为7.17 MPa,管径为DN450 mm;2#站至3#站距离为134 km,设计压力为7.17 MPa,管径为DN450 mm;3#站至末站距离为80 km,设计压力为8.07 MPa,管径为DN400 mm;首、末站高程差为84.8 m。

1.2 减阻效果评价方法

SPS是国际上长距离输送管道常用的模拟分析软件, 该软件本身自带减阻剂 (简称DRA)模块,通过将DRA厂家提供的减阻实验数据输入模型,模拟并验证其减阻效果。

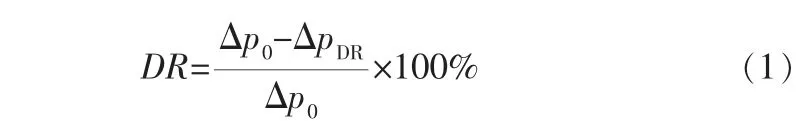

减阻剂的减阻效果由减阻率DR定量表示(文中的减阻率曲线基于减阻剂注入量一定的条件下,减阻率取各站间减阻率的平均值),减阻率DR可表示为[6~8]:

式中 Δp0——不加减阻剂时的摩阻压降,MPa;

ΔpDR——加减阻剂时的摩阻压降,MPa。

注入减阻剂后管输量的增输比例用管道的增输率ΔQ表示,增输率ΔQ可表示为:

式中 Q1——未加减阻剂的管输量,m3/h;

Q2——加减阻剂后的管输量,m3/h。

2 模拟结果分析

影响减阻剂减阻效果的因素主要有:减阻剂注入位置、减阻剂浓度、管内流体流速、管道长度、油品的物性等[6,8,9]。笔者主要从减阻剂注入位置、减阻剂注入浓度和不同种类油品方面分析对减阻效果的影响。

2.1 减阻剂注入位置的影响

减阻剂的减阻效果不仅与减阻剂分子结构、摩尔质量及其在油品中的注入量有关,还与管输油品的流态、轴向摩擦切应力及其分布有关[6,8,10,11]。 减阻剂注入在各站场输油主泵入口与注入在各站场出站管线上的减阻效果对比如图1所示。图中各站场名称,1代表首站,2代表2#泵站,3代表3#泵站,下同。

图1 减阻剂注入位置对减阻效果的影响

由图1可知, 当减阻剂注入位置在输油主泵入口时,各站场出站压力曲线与未注入减阻剂时的曲线重合,说明减阻剂未起到减阻作用;当减阻剂注入位置在各输油站场的出站管线上时,各站场出站压力明显降低, 说明减阻剂发挥作用,且各站间管道减阻率变化程度基本一致。

分析原因可能是由于高速剪切产生的摩擦剪切应力较大,会剪断减阻剂分子长链,使其发生降解并失去或降低减阻能力。 因此,加剂油品应尽量避免流经泵、阀门、过滤器及弯头等易产生高速剪切的部件。

2.2 减阻剂浓度的影响

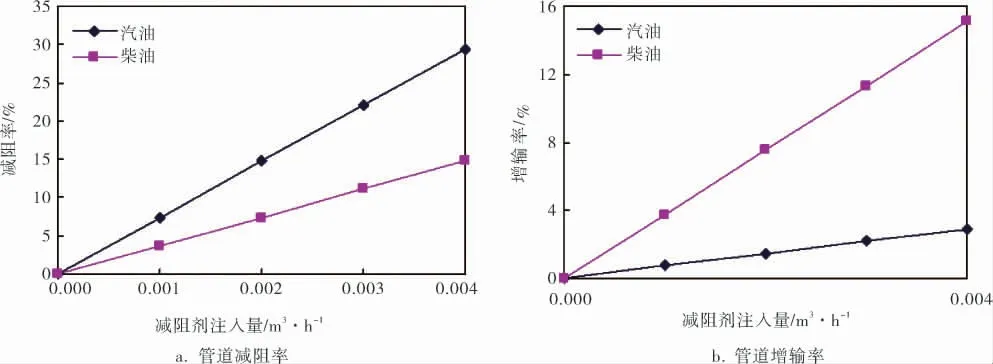

对于同一种油品, 通过在SPS模型中改变减阻剂的注入量(减阻剂浓度)来分析其减阻效果,具体的减阻效果如图2所示。 图中减阻率和增输率为各站场减阻率和增输率的算术平均值,下同。

图2 减阻剂注入量对减阻效果的影响

由图2a、b可以看出,随着减阻剂注入量的增加, 各输油站场的出站压力呈现逐渐递减的趋势,减阻率呈现递增的趋势,说明减阻剂注入量越多减阻效果越明显。 这主要是由于减阻剂浓度的增加使其分子呈现较长链的大分子,从而使流体流动更加规则, 减少了输送过程中的摩阻损失,从而降低各站场的出站压力,减少各输油站场泵的负荷; 同时由于加入的减阻剂浓度越高,其在管道内形成弹性底层越厚,所能提供的维持流体正常快速流动的能量就越多, 减阻效果就越好。 由图2c、d可以看出, 随着减阻剂注入量的增加,管道的管输量呈现递增的趋势,当减阻剂的注入量增加到一定程度时,管输量不再增加。分析原因可能是:减阻剂的注入改变了油流的流动状态,随着减阻剂注入量的增加, 流体的流动变得更加规则并呈现一定的流态, 使一部分径向力转变为顺流向的轴向力,从宏观上减少了摩阻损失,管输量呈现增加的趋势。 同时考虑到随着减阻剂浓度的增加, 一方面影响它在管道内形成弹性底层的厚度, 当弹性底层达到管轴中心时, 减阻达到极限;一方面因减阻剂浓度增加,使减阻剂分子链加长但同时降低了自身的抗剪切性, 加上管输量受管径、壁厚及雷诺数等因素影响,因此其增输率有一个极大值, 当管输量达到后就不再随浓度增加而发生变化[11,12]。

2.3 减阻剂对不同油品减阻效果的影响

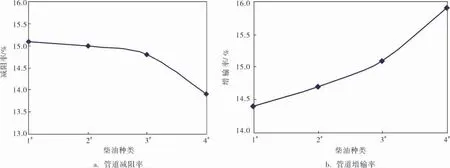

2.3.1 减阻剂对汽柴油的减阻效果

依托SPS软件, 在减阻剂种类和注入量一定时,模拟分析减阻剂对不同种类油品(汽油密度748 kg/m3,粘度0.5;柴油密度870 kg/m3,粘度6.5)的减阻和增输效果,结果如图3、4所示。

图3 减阻剂注入前后各站场出站压力的变化

由图3和图4a可知, 当注入管道中的减阻剂种类和注入量一定的条件下,管输汽油时的减阻率(29.5%)比输送柴油时的减阻率(14.8%)高近一倍,可看出管输汽油比管输柴油的减阻效果更显著。 单纯从各站场出站压力来看,加入减阻剂后输送汽油比输送柴油时,各站场的出站压力降低得更明显, 分析原因可能是减阻剂的注入,使得管输汽油中的流体相对于柴油来说处在紊流区的比例相对较高[10,11],因此摩阻相对较小。由图4b可知,当注入管道中的减阻剂种类和注入量一定的条件下,输送柴油时管道的增输率达15.1%,而输送汽油时管道的增输率仅为2.88%, 分析原因可能是:未注入减阻剂前,输送汽油比输送柴油时流体形态更为规则,不规则分子较少;当加入减阻剂后,不规则分子逐渐变规则,其中柴油中流体分子变化的较多,因此,输送柴油时的管输量比输送汽油时变化更为明显[13]。

图4 管输汽柴油工况下管道减阻率和增输率的变化

2.3.2 减阻剂对不同种类柴油的减阻效果

依托SPS软件, 在减阻剂种类和注入量一定的条件下,对不同种类(1#~4#)柴油(粘度分别为4.5、5.5、6.5、7.5)的减阻效果进行分析,模拟分析结果如图5、6所示。

图6 管输不同粘度柴油工况下管道增输率和减阻率的变化

由图5、6可知:当管道内未注入减阻剂时,随着柴油粘度的增加,各站场出站压力越高,说明各站间管段摩阻损失越大;当管道内注入的减阻剂量一定时,随着柴油粘度的增加,各站场出站压力逐渐增加,与未注入减阻剂时的变化趋势一致。 此外,在减阻剂的注入量一定时,随着管输柴油粘度的增加,管输量呈增加的趋势。

造成上述现象的原因可能是由于:在未注入减阻剂前, 流体分子相对不规则的比例较高;当注入减阻剂后,不规则分子逐渐变规则。 在减阻剂注入量一定时,随着柴油粘度的增加,流体分子中由不规则变规则的比例越高,管输量增加的相对较为明显,而减阻率受减阻剂浓度的限制而呈现下降的趋势。

3 结束语

依托某长输成品油管道项目, 利用SPS软件建立SPS加减阻剂模型,并分别从减阻剂注入点、减阻剂注入量、不同种类油品对减阻效果的影响等方面进行模拟分析,由分析结果可知:减阻剂应注入在各输油站场的出站端,以减少站内设备等部件的剪切力;对同一种油品,随着减阻剂浓度的增加,管输量呈现递增的趋势,当增加到一定程度后保持不变,本项目中减阻剂注入量达到0.015 m3/h以上时,管输量最大可提高25.7%;在减阻剂种类和注入量一定时,汽柴油对减阻剂的减阻效果影响差异较大,其中管输柴油时管道增输率达15.1%, 而同种工况下汽油增输率仅为2.88%;在减阻剂种类和注入量一定时,随着油品粘度的增加,管道增输率呈增加的趋势,减阻率呈现下降的趋势。

上述模拟结果与现场减阻试验结果基本吻合, 说明利用SPS软件进行模拟对管道输送过程中确定减阻剂注入位置和添加浓度具有一定的指导意义,为管道工程设计、增输改造、节能运行提供了重要的参考。