莫莫克水利枢纽发电机组水轮机导叶漏水量测试探讨

谢 谊

(新疆海天工程监理有限公司,乌鲁木齐 830000)

1 问题的提出

莫莫克水利枢纽是提孜那甫河上控制性水利枢纽工程,兼具防洪、灌溉和发电任务,该水利枢纽水轮机净水头均在71-113m变动,为达到水力资源充分利用的目的,必须通过简单且行之有效的方法进行该水利枢纽发电机组水轮机导叶漏水流量计算。

国家相关规范规定,额定水头下发电机组水轮机圆柱式导叶流水量应控制在水轮机额定流量的3‰,发电机组水轮机导叶漏水量是进行水轮机制造、安装质量评价的重要指标,若发电机组水轮机导水机构封水严密性存在问题,则会在漏水量增大的同时引发间隙空蚀破坏,甚至导致发电机组无法顺利停机,威胁机组运行安全。通常情况下通过真机试验进行水轮机导叶漏水量评定,但是这方面的计算及测定并无相关规定,在实践中采用较多的是斜井法、通气孔法、超声波法和节流孔板法等,也取得了一些研究成果和实践经验。为此,文章采用实践中应用较多的通气孔法和充水管流量法分别进行莫莫克水利枢纽3#发电机组水轮机导叶漏水量测试,并进行两种方法测试结果的比较及具体应用的探讨,以确保水利枢纽发电机组高质量稳定运行。

2 导叶漏水量测试

根据对该机组结构的分析,水轮机流道主要包括进水口工作闸门、压力钢管、导叶、蜗壳及尾水管等部分,其进水口工作闸门属于平板门,通过液压启闭机开启,并借助结构自重关闭;设置在工作闸门后方流道结构上的通气孔则属于规则形状的圆柱体;当关闭工作闸门后便主要借助其上方设置的充水管实现对蜗壳和压力钢管的充水,将尾水闸门提起后,尾水可直接与大气连通。

2.1 通气孔法

莫莫克水利枢纽3#发电机组工作闸门后方设置进水口流道和2个通气孔,通气孔直径D1均为1.8m,进水口底坎和上沿设计高程分别为108m和121.2m。通过监测和分析发电机组工作闸门关闭前后过程不难发现,工作闸门在t0时刻从全开位状态开始下落,到t1时刻时工作闸门达到较小开度,且水轮机压力钢管内进入的水量比导叶漏出水量小,所以造成进水口流道内总水量持续减小,通气孔中原与上游水位相同的水位及蜗壳压力均出现下降趋势;而到t2时刻时工作闸门全部关闭,水轮机流道中由上游水库所流入的水流被完全截断,工作闸门漏水量微乎其微,故可忽略不计;到t3时刻时进水口平段流道通气孔内的水全部漏损完毕,由于通气孔截面积远比压力钢管截面积小,故水面下降速度减缓,蜗壳压力曲线也随之变得平缓。

通过以上分析可以看出,水轮机组蜗壳压力、压力表安装高程及通气孔水位等变量之间存在函数关系,表示如下:

h=100(P+P′)+Hy

(1)

式中:h为通气孔水位,m;P为蜗壳压力,MPa;Hy为蜗壳压力表读数误差,MPa;Hy为压力表实际安装高程,m,取62m。当水轮机流道进水口工作闸门处于全开状态时,h同上游库水位。而当上游水位达到H01时,根据蜗壳压力表实际读数P,便可求出压力表读数误差P′,公式如下:

(2)

t2- t3时段内通气孔对压力钢管的流量均值可根据蜗壳压力变化进行确定,具体如下:

(3)

通气孔内水位下降主要由导叶间隙漏水引起,故t2- t3时段内导叶间隙总漏水量应与同期孔内水量减少量相等,且两者还具有相同的变化率。若当t2- t3时段超出60s,则通气孔内水流流速对漏水量的影响可忽略不计,此时q1与通气孔内水位近似相等,且下游尾水位与瞬时漏水流量H02相等。

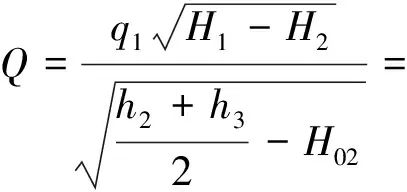

考虑到莫莫克水利枢纽3#发电机组水轮机蜗壳压力传感器实际安装高程62m比导叶中心高程57m高,故导叶间隙出流主要表现为淹没出流,且出流流量与导叶两侧通气孔水位和下游尾水位差之间存在一定函数关系[1]。当工作闸门处于全开状态且通气孔水位与上游库水位相等时发电机组基本为备用状态,则导叶密封间隙实际漏水量可按下式计算:

(4)

式中:H1为上游库水位,m;H2为下游尾水水位,m;H为水轮机净水头,m,H=H1-H2。

自定义莫莫克水利枢纽3#发电机组水轮机导叶漏水流量系数为β1,表示如下:

(5)

则有:

(6)

对于莫莫克水利枢纽3#发电机组而言,其导叶漏水流量系数β1的大小主要取决于工作闸门完全闭合后通气孔内水量变动情况、上游库水位及下游尾水水位,且与水轮机净水头H无直接关系,故以上所推导出的(6)式对于任意水头下导叶漏水量均适用。值得注意的是,压力钢管截面主要为圆形设计,为降低实际分析过程及结果误差,应使t3时段尽可能靠前,并将t2- t3时段控制在30s左右。如遇较大的导叶漏水量,则会加速蜗壳压力下降,t2- t3时段也相应较短,甚至工作闸门尚未完全闭合,通气孔内水量已全部漏损,此时文章方法计算结果的误差较大。

2.2 充水管流量法

打开充水阀并使工作闸门和导叶均关闭,通过充水时间的延长使导叶漏水流量和充水管流量达到平衡,并使通气孔内水位趋于稳定。此种情况下充水管内淹没出流便表现出明显的有压管内恒定流形态,根据通气孔内水位实测值进行充水管流量值的推算。莫莫克水利枢纽3#发电机组进水孔口实际尺寸为9.2m×13.2m,且其面积大于工作闸门充水管截面积(0.246m2),故进行水轮机导叶漏水量测试时可忽略工作闸门上游水流行进流速及闸门后压力钢管水流行进流速。充水管流量表示如下:

(7)

(8)

式中:q2为充水管流量,m3/s;μc为冲水管流量系数;A为水轮机工作闸门充水管截面积,m2;g为重力加速度,m/s2;z为水轮机工作闸门前后实际水位差,m,即上游库水位H01与通气孔内水位h01差;λ为水轮机充水管内水流沿程实际阻力系数;l为充水管长,m;d为充水管直径,m;∑ξ为充水管局部水头损失系数和。考虑到3#发电机组水轮机流道水量处于平衡状态,故充水管流量q2与导叶漏水流量相等。

考虑到莫莫克水利枢纽3#发电机组水轮机导叶实际安装高程与下游尾水水位的关系,导叶密封间隙出流表现为淹没出流,导叶间隙漏水流量与通气孔水位、下游尾水水位差之间表现为一定函数关系[1]。当机组工作闸门全开、通气孔实际水位低于上游库水位的过程中,应按下式确定导叶密封时的漏水流量:

(9)

自定义莫莫克水利枢纽3#发电机组水轮机导叶漏水流量系数β2,表示如下:

(10)

则可得:

(11)

流道平衡时所测得的数据是影响该发电机组水轮机导叶漏水流量系数β2的主要因素,其不受机组净水头影响,故推导出的(10)式适用于任意水头下导叶漏水量的计算。莫莫克水利枢纽3#发电机组水轮机工作闸门充水管实际长度l为1.87m,工作闸门充水管直径d为0.56m,其主要采用镀防腐层钢管材料,壁面当量粗糙度△≈0.15mm,故雷诺数可按下式计算:

Re=vd/ν

(12)

式中:Re为雷诺数;v为工作闸门达到平衡状态时水流流速,m/s,取12.53m/s;ν为10℃环境下水的运动黏滞性系数,cm2/s,取1.335×10-2cm2/s。所得出的雷诺数为5.25×106,根据莫迪图可以得出,充水管内水流沿程阻力系数λ为0.0145[2]。由于该发电机组水轮机充水管入口为圆锥形设计,故充水管局部水头损失系数ξ1取0.2;弯肘段局部水头损失系数ξ2取0.294;出水表现为淹没出流,则出口位置局部水头损失系数ξ3取1.0;则∑ξ=ξ1+ξ2+ξ3=0.2+0.294+1.0=1.494。

将以上参数及取值带入式(7)便可得出:

(13)

该式的得出使得莫莫克水利枢纽3#发电机组水轮机导叶漏水量的计算过程更为简化。

3 导叶漏水量比较及应用

3.1 导叶漏水量比较

将实际数据分别带入式(6)和(11)便能将不同库水位、不同观测时间下的测量数据转换为相同库水位下的发电机组水轮机导叶漏水流量,从而实现同环境、同时间内不同机组导叶漏水量的对比分析。虽然上述自定义莫莫克水利枢纽3#发电机组水轮机导叶漏水流量系数β1和β2表达式不同,但均体现的是净水头与漏水流量之间的关系,单位相同,量纲一致,具有可直接比较属性。为此可将式(6)和(11)统一表示如下:

(14)

通过进一步分析β1和β2两个系数的计算过程可以看出,该系数主要取决于水轮机导叶实际密封状态,且与水轮机水头等参数无管,并能体现导叶实际密封状态。

3.2 实际计算

根据莫莫克水利枢纽3#发电机组水轮机工作闸门快速关闭趋势图,2020年4月5日其上游库水位及下游水位分别为1865.3m和865.4m,在90s的时间段内蜗壳压力从0.901MPa快速降至0.579MPa,则通过式(5)可以得出β1为0.212m5/2/s。由莫莫克水利枢纽3#发电机组流道充水平压过程趋势图可知,2020年4月26日其上游库水位及下游水位分别为1861.84m和862.3m,达到平衡状态时闸门前后水位差为6.0m,则应用式(10)可以得出β2为0.223m5/2/s。分别按照以上两个导叶漏水流量系数所计算得导叶漏水流量值仅相差5%,根据相关规范,文章所提出的两种导叶漏水流量计算方法计算结果误差小、准确度高[3]。

3.3 导叶密封检修

正常密封状态下水轮机导叶漏水流量系数范围可以根据水轮机额定水头、额定流量等进行计算,将实际测量结果和计算结果进行比较,以评估水轮机导叶密封效果。按照相关规范,圆柱式导叶漏水量在额定水头下应不超出水轮机额定流量的3‰。莫莫克水利枢纽3#发电机组额定水头85m,额定流量960m3/s,在此额定水头下水轮机导叶最大漏水流量为2.88m3/s,则可得出导叶漏水流量系数β的最大值为0.312m5/2/s,该值与以上所计算出的β1=0.212m5/2/s和β2=0.223m5/2/s值均较为接近,表明莫莫克水利枢纽3#发电机组水轮机导叶密封符合相关规范。该枢纽工程每年均采用实地测量方式进行导叶密封情况的检修和评估,检修过程中主要将水轮机过水流道的水排空,并实际测量其间隙大小,这种常规性的做法涉及流道进人门开启、排水等操作,工序复杂,费时费力。而采用文章所提出的计算方法,根据所得出的导叶漏水流量系数β的取值进行导叶实际密封效果评价,既能保证评价结论的准确性,又能克服常规检修方法的弊端,节省成本,提升工效。

4 结 论

综上所述,分别采用通气孔法和充水管流量法进行了莫莫克水利枢纽3#发电机组水轮机导叶漏水量测试,根据对测试结果的比较表明,两种方法所得结果十分接近且均正确可信,能够满足该水利枢纽发电机组水轮机在不同水头下导叶漏水流量计算要求;所提出的导叶漏水流量系数参数可客观反映导叶实际密封情况,并可取代常规导叶密封检修方式,简化检修过程,提升检修工效。