盐雾试验条件对直升机机载产品试验结果的影响

宋健,崔腾飞,彭望舒,冯晨旭,张昕宇

(中国直升机设计研究所,景德镇 333001)

引言

直升机在服役期间会在各种复杂的环境中飞行,机上的金属材料会出现腐蚀现象,尤其是在潮湿、含盐量高的环境中,若是没有较强的防腐蚀能力,在服役过程中会出现腐蚀失效,对于直升机机载产品来说,腐蚀问题会影响其性能,严重时会影响直升机的飞行安全,显著降低服役期限[1]。要想降低腐蚀问题所带来的安全隐患,尽量减少直升机腐蚀维护所耗费的人力、物力及财力,关键在于通过盐雾试验和性能检测对相关产品进行环境适应性验证。国内军用直升机领域通常以GJB 150系列的试验方法来考核装备的耐腐蚀能力,此标准中的盐雾试验方法属于加速试验,能够模拟装备在全寿命周期内遭受的腐蚀[2]。

军用直升机机载产品主要按照GJB 150系列标准的要求开展盐雾试验,盐雾试验的盐溶液浓度、pH、盐雾沉降率及喷雾方式等参数会直接影响试验结果[3,4],因此科研人员需要根据产品服役环境对盐雾试验条件进行剪裁,尽可能地模拟机载产品全寿命周期内的腐蚀环境。

本文探究了试验条件对盐雾试验结果的影响,为机载产品盐雾试验条件的裁剪提供理论支持,有助于直升机环境适应性工作的开展,从而筛选出耐蚀性更好的机载产品。

1 盐雾腐蚀机理

盐雾之所以对金属材料有较强的腐蚀作用,原因有两点:一是盐雾中的盐在水中电离,在金属材料表面沉积的溶液有较大的电导率,能够形成腐蚀原电池,加速材料的腐蚀过程;二是半径小的Cl-具有很强的穿透力和吸附能力,容易与表面氧化膜发生反应,抢占氧化膜中[O]的位置,形成可溶性氯化物,加速了氧化膜中缺陷的形成,减弱氧化膜对基体金属的保护作用。

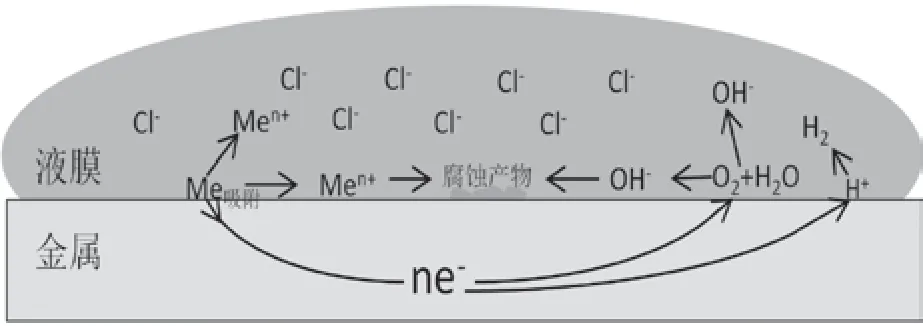

当金属材料表面存在连续的液膜时,其表面就会发生电化学反应,出现阳极溶解,反应过程如下[5]:①电极电位低的区域的金属原子脱离晶格,吸附在材料表面,然后发生氧化反应:Me晶格→Me吸附,Me吸附→Men++ne-,Men+可以溶解于溶液中,e-在金属基体传导;②金属表面电极电位高的区域发生阴极反应,溶液中的氧在金属表面与e-结合:O2+2H2O+4e-→ 4OH-,若是在酸性盐雾试验中,还会存在氢离子被还原生成氢气的反应:2H++2e-→H2;③溶液中部分Men+和OH-发生反应形成腐蚀产物。电化学腐蚀机理如图1所示。

图1 金属表面腐蚀电化学反应机理图

2 产品中的腐蚀风险

当异种材料接触时,两种材料在盐溶液中腐蚀电位不同,耐蚀性差的材料上主要发生阳极溶解反应,此处金属材料逐渐被腐蚀,耐蚀性好的材料上发生阴极反应;当金属材料表面存在缝隙或出现较深蚀坑,缝隙处溶液扩散较慢,此区域的金属表面氧气得不到补充而维持较低浓度,因此缝隙处主要发生阳极溶解反应,产生的阳离子还会发生水解反应,使缝隙处溶液中的H+浓度升高,溶液腐蚀性进一步增强,非缝隙处金属表面溶液中氧气能够得到补充,此处主要发生阴极反应生成OH-[6]。

在上述两种情况中,阳极溶解反应和阴极反应在耦合作用下会形成腐蚀原电池,加快金属的腐蚀过程。机载产品表面的缝隙处或异种金属的连接处都是腐蚀薄弱点,需要进行防腐设计。

3 影响盐雾试验结果的试验条件

试验条件会影响盐雾试验结果,多数试验条件与试验结果也不是简单的线性关系,通过分析试验条件变化对腐蚀机理和电化学反应过程的影响,探究盐雾试验结果的变化情况。

3.1 盐溶液的浓度

当盐浓度较低时,随着盐浓度的增加,溶液的电导率增加,加快了物质交换过程,同时Cl-浓度的升高会加速对氧化膜的侵蚀,因此金属的腐蚀速率变大。唐毅等人对元器件进行盐雾试验,探究了不同盐溶液浓度对试验结果的影响,如表1所示,在一定浓度范围内元器件表面腐蚀面积随盐浓度升高而变大[7]。当盐浓度较高时,随着盐浓度增加,氧气在溶液中的溶解度降低,电化学反应过程因缺少去极化剂而变慢,金属的腐蚀速率变小[8]。

表1 盐浓度变化与盐雾试验结果的关系[7]

盐浓度为5 %是钢、镍、黄铜等金属材料腐蚀速率的转折点,此时盐雾的腐蚀性较强,如果离子浓度继续升高,溶液中的O2浓度就会降低,溶液的腐蚀性会减弱,盐雾试验对材料耐蚀性能的考核将达不到预期,因此盐溶液浓度选在5 %效果比较好。

3.2 盐溶液pH

目前,我国较多型号直升机主要采用GJB 150系列标准中的中性盐雾方法开展盐雾试验,用以评价机载产品抵抗盐雾环境能力。但由于任务需要,直升机需要在舰面上停放、起飞和降落,舰船动力装置排放的燃烧废气以及直升机起飞、降落排放的尾气与海洋大气会形成酸性盐雾气氛,美军研究中心已证实停放在甲板上的飞机表面的液膜具有较低的pH(约2.4~4.0)[9,10]。

溶液pH对于盐雾试验结果的影响较大。盐雾溶液的pH越低,溶液的酸性越强,作为电化学反应过程中去极化剂的H+浓度越高,腐蚀反应的活化过程更容易,与此同时酸性盐雾较中性盐雾会对金属材料表面氧化膜有更强的侵蚀作用,加速了阳极溶解过程,因此酸性盐雾试验的条件更严苛[11,12]。钱建才等人研究了经表面处理后的铝合金在盐雾试验中的腐蚀性能,从试验结果可知,试样经过盐雾试验后出现了腐蚀现象,在酸性盐雾试验中的试样腐蚀更严重,如图2所示[13]。

图2 2A12铝合金在不同盐雾试验中的腐蚀情况[13]

3.3 盐雾沉降率

盐雾颗粒的直径越小,总的表面积就越大,盐雾与空气接触越充分,能吸收较多的氧气,所形成的液膜腐蚀性越强。当直径在1 μm以下时,盐雾颗粒表面所吸附的氧气量与颗粒中氧气的溶解量达到平衡,即使盐雾颗粒直径继续变小,盐雾中的氧气含量将不会变多,液膜腐蚀性也不再增强。

如果试样表面的液膜是静止的,液膜中的氧气浓度会因为发生电化学反应而降低,此时金属的腐蚀过程受氧扩散过程影响,反应会变慢。随着盐雾沉降率的增加,液膜更新速度变快,液膜中的氧气得到补充,加速了腐蚀过程;当金属表面液膜继续变厚,氧扩散的距离增加,氧气分子更难到达金属表面,腐蚀速度反而会降低。随着盐雾沉降率从小变大,金属材料的腐蚀速率先缓慢增大并趋于稳定,然后腐蚀速率逐渐变小。胡滨等人探究了表面镀锌产品在中性盐雾试验中不同条件下的试验结果如表2所示,试验结果表明在一定范围内试样表面腐蚀面积随沉降量增加而变大[14]。因此,直升机机载产品进行盐雾试验前需要取适当的沉降率,保证机载产品具有较强的抗腐蚀能力。

表2 盐雾沉降率与盐雾试验结果的关系[14]

3.4 喷雾方式

盐雾试验的喷雾方式分为连续性喷雾和周期性喷雾(干湿循环盐雾试验)两种。连续性喷雾可使金属表面一直保持湿润,连续性喷雾的试验条件比较稳定,而且容易控制,目前一些航空设备采用连续性喷雾的考核方式。周期性喷雾可使金属表面有周期性的干湿交替,金属表面在一个周期内会经历湿、潮、干三个阶段,如图3所示。

图3 干湿循环盐雾试验材料表面液膜状态

腐蚀反应实际上是溶液中的O2与金属原子发生氧化还原反应,因此盐雾的腐蚀性与溶液内氧的含量及扩散速度等因素有关,而喷雾方式会影响材料表面液膜中氧气的含量和扩散速度。当喷雾方式为连续性喷雾时,金属表面的液膜虽然能够得到更新,但液膜会比较厚,金属表面的氧消耗完后,新补充的氧气需要通过扩散到达金属表面,然后才能发生腐蚀反应,如图3中喷雾阶段所示,较厚的液膜会使电化学反应速率变慢。当喷雾方式为周期性喷雾时,金属表面在一个周期内会经历湿、潮、干,在干燥阶段,金属表面液膜变薄,O2扩散到金属表面的时间变短,被腐蚀反应消耗掉的O2能较快得到补充,金属表面氧浓度可以维持较高的水平,具有更大的潜在破坏性,同时这种周期循环模式比连续性喷雾方法更接近真实暴露情况。

4 结论

机载产品中异种金属连接处或缝隙处是易腐蚀部位,尤其是在高湿、高盐的海洋大气环境中,在对产品进行环境适应性设计时要考虑这些因素,需要对易腐蚀部位进行防腐设计。

盐雾试验条件的变化会对机载产品试验结果产生影响,但不同条件对材料腐蚀反应的影响机制不同,在进行盐雾试验前要根据机载产品的服役环境对试验条件进行剪裁,如舰载直升机机载产品可开展酸性盐雾试验进行考核。选择合适的试验条件对于机载产品的质量控制具有重要意义,能及时发现设计的缺陷,优化改进,提高机载产品的耐蚀能力。