己二胺合成工艺的研究进展

谢锐,徐保明,陈坤

(湖北工业大学 湖北省研究生工作站,湖北 武汉 430068)

己二胺,简称HMD,为三大尼龙原材料之一,常温常态下为无色透明的结晶体,是一种强碱性有机物,同时也是一种对人体有生理效用的毒性物质。己二胺的主要用途是用来和己二酸中和反应生产尼龙66产品,和癸二酸反应生产尼龙610产品,然后制成各种尼龙树脂、尼龙纤维和工程塑料产品,也可合成二异氰酸酯、环氧树脂或脲醛树脂的固化剂、有机交联剂等[1-2],是合成材料中重要的化工中间体。

目前己二胺全球产能约为213.5万t/a,2017年全球产量约为146万t/a,产能利用率约为68%,2018年全球己二胺消费量约149万t。依据PCI年报,2015~2025年平均增长率为2.3%。目前全球己二胺的产能主要集中在英威达、巴斯夫、奥升德、神马等企业中,行业集中度较高,这主要是受原料端己二腈的供给制约,行业决定权在于己二腈。目前国内只有中国平煤神马集团一家企业拥有己二胺生产技术,产品在满足自给的基础上有少量进入市场,但大多数市场需求还是依赖进口。

本文从己二胺合成路线及工艺优化出发,探究出适合工业化生产及环境友好的合成方法,为己二胺的合成及其研发提供方向。

1 合成方法

本文将己二胺的合成工艺主要分为三类:己二腈法、己内酰胺法和其他方法。并分别对己二胺的合成路线及工艺优化进行分析和讨论。

1.1 己二腈法

己二腈法是目前制备己二胺的主要方法,己二腈催化加氢反应主要采用Co和Raney Ni型催化剂,研究者使用冶炼法、共沉淀法、化学法和浸渍法对Raney Ni型催化剂进行改性,使催化剂机械性能提高,能有效与产物进行分离;同时使己二腈加氢反应能在温和条件,无需液氨、K2O或氢氧化钠的条件下达到高的己二胺选择性。

Lin等[3]提出在粒状Cr和Ni促进的阮内Co催化剂的存在下,通过氢化己二腈制备己二胺。反应在至少5%质量(己二腈)的液氨存在下,反应温度在60~125 ℃,压力在0.3~30 MPa下进行。此方法的缺点是必须回收、提纯、压缩和循环利用液氨,增加了生产操作的难度。己二腈转化率达到90%以上,己二胺的选择性为90%。

陈聚良等[4]以Ni催化剂作为加氢的主催化剂,将己二腈乙醇溶液、Ni基催化剂和助催化剂K2O投入到高压釜中,再通入氢气反应得到己二胺。实验对己二腈反应条件进行了研究,发现氢气压力对己二腈的加氢有很大影响,在氢气压力较低时,己二腈的加氢更容易得到氨基己腈,在氢气压力较高时,己二腈的加氢的产物则为己二胺。

乔怀思等[5]将Ni基催化剂的助催化剂由液氨或K2O改为氢氧化钠。己二腈、乙醇和氢氧化钠按一定质量比混合均匀,加入Ni基催化剂,得到反应混合物,再将反应混合物于70~100 ℃,压力在1.8~2.7 MPa条件下加氢反应,得到半成品己二胺,最后通过真空精馏得到99.9%纯度的己二胺。采用乙醇作稀释剂,有利于回收利用,反应过程中添加液氨或K2O可以抑制仲胺和叔胺的生成,但研究发现添加氢氧化钠作为助催化剂对抑制副产物生成的效果更好,己二胺的选择性也更高。但制备过程有大量碱液排出,污染环境,腐蚀设备。

己二腈催化加氢所用Raney Ni型催化剂具有机械性能差,易破碎,与产物分离困难,热稳定性差,在空气中易自燃,不易储存的缺点。Hoffer[6]提出Raney Ni型催化剂的基础上添加微量的Mo、Cr或Fe,能有效改善Raney Ni型催化剂的缺点。同时Mo、Cr或Fe具有一定的活性,与Raney Ni混合后,增加了其活性位点,加氢性能也得到了明显提高。

现在己二腈的加氢催化剂主要是Raney Ni型催化剂,由于该催化剂机械性能差,易破碎,与产物分离困难,热稳定性差,在空气中易自燃,不易储存的缺点,且需要通过添加液氨、K2O或氢氧化钠来抑制副反应的产生,但反应后有大量碱液排出,污染环境且需要后处理,同时碱液会腐蚀设备,对设备的要求较高,增加了设备成本。所以后人通过冶炼法、共沉淀法、化学法和浸渍法对Raney Ni型催化剂进行改性,使催化剂机械性能提高,能有效与产物进行分离;同时使己二腈加氢反应能在温和条件,无需液氨、K2O或氢氧化钠的条件下达到高的己二胺选择性。

1.1.1 冶炼法 慕旭宏等[7]以Ni为主体,Al、P为副体,Co、Cr或Mo的量不为0的条件下进行高温熔融,使合金充分融合,再对催化剂进行氢氧化钠抽铝活化处理,洗涤得到所要的催化剂在乙醇或水中进行保存。在高压釜中加入己二腈、乙醇和催化剂,通入氢气加热反应得到己二胺。对催化剂进行活化处理的条件进行了研究,发现活化温度对催化剂的活化效果的影响比较大,活化温度过高,反应激烈,反应气体溢出量大,带出的偏铝酸钠多,孔道残留少,容易洗净,使活化中心暴露数量多,但抽出铝过多,可破坏镍的骨架,降低催化性能。己二腈的转化率为96%以上,己二胺的选择性在90%以上。

李修建等[8]将铝全部熔化后,在800~900 ℃分批加入Ni、Cr、Fe和合金全熔后,温度控制在 1 500 ℃ 左右降低冶炼功率,充分机械搅拌后出炉,然后进行快速淬冷处理,最后进行催化剂活化和超声波处理得到镍铝催化剂。快速淬冷是为了减少稳定性和活性不高的NiAl3相和单质Al,留下活性相Ni2Al3。超声波处理催化剂有利于增加催化剂的比表面积、孔径和孔容,同时使催化剂表面更加光洁,活性位的分布更加均匀。但通过高温熔融制备合金能耗很高。

1.1.2 沉淀法 赵磊[9]将一定体积的去离子水和一定量的MgO粉末加入烧杯中,搅拌下将一定浓度的硝酸镍溶液和沉淀剂NaOH溶液滴入烧杯中,使溶液pH调至10,老化后进行抽滤洗涤,最后进行焙烧处理得到催化剂;在固定床中添加催化剂,将己二腈的乙醇溶液从顶部加入,底部通入氢气反应得到己二胺。MgO的加入使得催化剂体系中形成了NiO-MgO固溶体,而Ni与NiO-MgO固溶体的作用较强,从而提高了Ni粒子的抗烧结能力,使得Ni能以较小的晶粒子存在,保证了Ni晶粒具有较高的活性,抑制了缩合反应的发生,因而提高了反应的稳定性。己二腈的转化率在86%。

梁长海等[10]取一定质量的硝酸镍、硝酸铝、碱土金属硝酸Mg、Ca、Sr、Ba中一种和稀土金属硝酸La、Zr、Ce中的一种溶于去离子水中,在45 ℃油浴条件下搅拌,再将pH=11的碳酸钠溶液滴入烧杯中,产生浅绿色的沉淀后,再将碳酸钠溶液调节混合溶液pH=8,老化抽滤洗涤后进行烘干焙烧得到催化剂。在温度60~200 ℃,压力3~8 MPa下直接加氢一定浓度的己二腈乙醇溶液,所得产品经真空蒸馏后获得高品质精己二胺。该方法研制稳定,成本低,解决了镍型催化剂机械性能差、易破碎的问题。己二胺的转化率为99%,己二胺的选择性为95%。

梁长海等[11]采用硝酸铝、硝酸镍及相应稀土金属盐(铈、钐、钇、铥)前躯体,通过超声混合均匀,配制混合溶液,在25~90 ℃温度条件下,将混合溶液和碳酸钠溶液并流下滴入去离子水中,持续滴加碳酸钠溶液控制溶液最终pH为8~11,老化后通过去离子水及甲醇进行过滤、洗涤、干燥,再进行焙烧处理,最后加氢还原催化剂。本发明过程中不需要添加任何碱性溶剂或氨气抑制环化副产物环己亚胺的发生,减少环境污染,且催化剂机械强度大,反应后处理简单,反应条件相对温和,己二胺的转化率高达100%,产物己二胺选择性可达90%。

1.1.3 化学法 王鹏等[12]将SiO2载体用含Ni的金属盐溶液浸渍过夜,在红外灯下烘干,冷却后于冰水浴中,在载体上逐滴加入KBH4(内含NaOH)溶液,反应完毕分别用蒸馏水和无水乙醇洗涤,经H2或N2吹干得到催化剂;催化剂在催化床温度180~240 ℃,己二腈分压在1.3~5.3 kPa,H2流量为 75 mL/min下反应得到己二胺。负载型非晶态合金催化剂(Ni-B/SiO2)对己二腈气固相常压加氢具有很高的活性和选择性,且随Ni的负载量的增加而增大,当Ni的负载量大于20%时,选择性都比较好,己二腈选择性高达90%。

刘文等[13]将镍金属与Mg、Ca、Cr、Bi、Ce、Sn、Cd、Cu金属对应的可溶性金属盐混合后溶于水中,将分子筛经碱水热反应处理后洗涤烘干,再将混合溶液和处理后的分子筛焙烧后,经氢气还原得到催化剂。己二腈乙醇溶液和催化剂加入到反应釜中,通入氢气反应得到己二胺。各组分具有不同的化学电位,在其作用下各组分在溶液中以离子型态存在能更加有序的混合,镍基分子筛催化剂通过金属盐溶液在分子筛表面均匀沉淀而成,活性镍的分布更加均匀。己二腈的转化率为97%,己二胺的选择性为96%。

耿玉侠等[14]以氨水为配位剂,硝酸镍水溶液为原料混合反应生成镍氨配合物溶液,在搅拌条件下加入修饰剂水溶液,再加入多空铝磨成的粉末为载体,将其水热老化后,过滤分离干燥焙烧后,经氢气还原得到催化剂;将催化剂在冰水浴及搅拌条件下,缓慢加入氢氧化钠溶液,然后在微波条件下加热搅拌反应,除去上层碱液并用去离子水洗涤至中性,再用无水乙醇洗涤备用。将己二腈乙醇溶液,反应温度 80 ℃,反应压力1 MPa氢气反应得到己二胺。己二腈的转化率为98%以上,己二胺的选择性为97%以上。

1.1.4 浸渍法 岳鲁敏[15]将锐钛矿TiO2颗粒溶解于NaOH溶液中,再加入硝酸铬后移至水热反应釜中,冷却过滤后,并用去离子水洗涤至中性,将得到的固体物置于pH=1~2的HCl水溶液中浸泡,过滤洗涤至中性,最后焙烧得到TiO2纳米管;将载体TiO2纳米管加入到硝酸镍和硝酸钾的水溶液中,搅拌均匀后老化,最后进行焙烧还原处理得到催化剂;以己二腈为原料,氢气为还原剂,在无水乙醇和所述的催化剂存在下加氢制得己二胺。采用TiO2纳米管作为载体,其具有管壁薄、管径小比、表面积大的优点,使得活性位点更高,己二腈的转化率为80%以上。

刘平乐等[16]将海泡石经活化处理,再过滤洗涤干燥处理,然后使用镍、钾和镧的盐溶液浸渍,再进行过滤干燥研磨焙烧处理,用氢气还原,在氮气保护下降温得到催化剂;在高压釜中加入无水乙醇、己二腈混合催化剂,通入氢气反应得到己二胺。海泡石廉价易得,成本低,制备方法简单,具有很好的应用前景。己二腈的转化率为97%以上,己二胺的选择性为60%左右。

李俊等[17]将多空载体(HKUST-1、MIL-101、ZIF-8、MIL-120晶体材料中的一种)加入到乙酸镍和硝酸镁水溶液中搅拌,然后干燥,所得固体在空气中焙烧得到负载镍镁氧化物的催化剂,最后将此催化剂在氢气中还原。以己二腈为原料,氢气为还原剂,在无水乙醇和所述的催化剂存在下加氢制得己二胺。该特点是催化剂使用量比较少,只需要己二腈质量的2%,而其他催化剂的使用量则为己二腈质量的5%。己二胺的收率为70%,纯度为90%。

王明胜等[18]将氧化铝载体在500 ℃下焙烧后,加入到搅拌状态下的硝酸镁和硝酸镍混合溶液中,在室温下浸渍后将溶液蒸干,最后进行焙烧、压片、破碎和筛分处理得到催化剂。以乙醇为溶剂,催化剂中氧化镁负载量为6%,反应温度70 ℃,氢气分压1.5 MPa,乙醇和己二腈质量比为2,催化剂用量为原料的5%。该催化剂有利于提高催化剂碱性活性位数量,能有效地抑制加氢该过程脱氨副反应的发生。己二腈的转化率为99.9%,己二胺的选择性达到98.4%。

魏延雨等[19]将可溶性活性Ni、Co、Mo,助剂Cu、Fe、Ag、Ce、Zn及Mg、Ca、Ba的盐、表面活性剂和尿素一起溶于去离子水配成混合溶液,然后将混合溶液置于80~110 ℃的环境中反应,生成的沉淀过滤洗涤干燥焙烧,最后加氢还原得到催化剂。以己二腈为原料,氢气为还原剂,在无水乙醇和所述的催化剂存在下加氢制得己二胺。催化剂内部空隙为介孔,利于反应物及产物的扩散,比表面积比较大,能够有效提供更多的活性中心。己二腈的转化率为99.2%,己二胺的选择性达到98.9%。

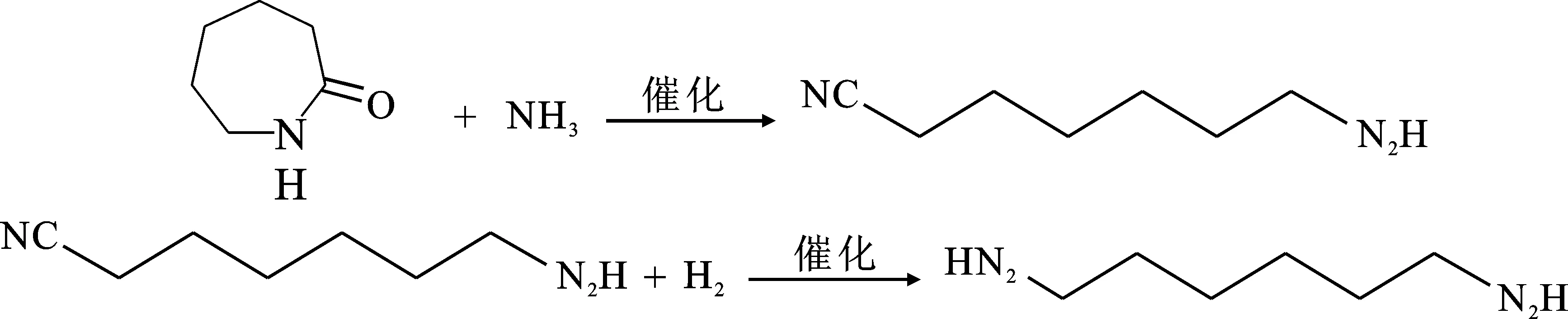

1.2 己内酰胺法

随着我国己内酰胺的产能逐渐提高,生产工艺得到明显优化,己内酰胺的成本大幅降低,更多的研究者把生产己二胺的原材料由己二腈转向为己内酰胺。通过己内酰胺反应生成中间体6-氨基己腈,再进行加氢反应得到己二胺。

赵清香等[20]先将己内酰胺、碱和水混合后加热回流得到6-氨基己酸盐,得到的6-氨基己酸盐引入氨基保护基团保护端氨基,然后加酸中和生成氨基保护基团的氨基己酸,得到的产物烘干后加入酰胺用脱水催化剂并在氨源存在下加热反应将羧酸基团转变为氨基得到产物腈,得到的产物腈经萃取提纯后催化氢化生成相应的胺后,再除去保护基团即可得到己二胺。该法克服现有技术的缺点,操作简单,条件温和。将氨基转变为腈的反应,反应温度的把控是关键,反应温度低于260 ℃时,生成的中间产物不能顺利脱除水分子生成相应的腈,若温度高于300 ℃,则容易生成副产物,亦影响收率。最终己二胺的收率达到60%。

史文涛等[21]将己内酰胺蒸汽和热氨气按一定质量比混合,在催化剂(碱土金属氧化物、过渡金属氧化物、二氧化硅和活性氧化铝中的一种或两种)存在下进行氨化脱水反应得到氨化流出物,最后将氨化流出物进行减压蒸馏得到6-氨基己腈。该方法克服了现有技术的缺陷,反应转化率较高,制备过程简单。但催化剂和混合物的接触时间为0.1 s,不宜操作控制。反应转化率可达96%以上,可得到纯度99.5%以上的6-氨基己腈。

崔炳春等[22]将己内酰胺和氨气分别预热后混合,混合后加热到一定温度,在催化剂的条件下进行氨化脱水反应得到氨化反应物,最后将氨化反应物进行减压精馏得到6-氨基己腈。该方法相比于其他气相法制备6-氨基己腈的方法,原料用量比例范围缩小,减少了氨气的用量,降低了生产成本。用二氧化钛或者ZSM-5分子筛作为催化剂载体,使活性组分的分散性得到了很大的提高,改善了催化剂整体的抗烧结能力,提高了催化剂的活性和稳定性,使反应更加充分,反应转化率得到了提升。最终所得反应物转化率可达96.5%以上,反应收率可达95%以上,目标产物纯度可达99.5%,适合大规模生产。

史文涛等[23]将己内酰胺、有机溶剂及催化剂(磷酸、磷酸铵、磷酸镁和磷酸铝中的一种或两种)按照一定的质量比混合得到混合溶液,再将混合溶液加入反应釜中并对其进行搅拌加热,当混合溶液达到一定温度时,向混合溶液中通入氨气进行反应,最后对反应产物进行减压精馏得到6-氨基己腈。该方法使用了价格比较昂贵的有机溶剂己二腈,且需要氨水分离器,原料氨气的利用率不高。气相法反应温度较高,能耗较大,液相法温度低,反应较为容易。己内酰胺的转化率为60%左右,选择性在95%,纯度达到99%以上。

1.3 其他方法

Li等[24]在反应器中,将己二醇或氨基己醇或己二醇/氨基己醇混合物和液氨按一定比例混合后,经泵打入反应釜中,在催化剂的存在下进行反应得到己二胺。该方法可以调变反应条件,灵活调变产品的组成,提高目标产品的选择性,降低了生产装置一次性投资和生产成本,反应产物与催化剂的分离简单。但整个反应周期为50 h以上,反应周期较长。己二胺转化率为60%左右,己二胺的选择性在65%左右。

Niemeier等[25]将己二醇、氨水和催化剂Ru/C置于高压釜中,加入氢气在170 ℃下反应生成己二胺。该反应在水相将己二醇胺化成己二胺,对多元醇水相胺化有重大意义。该实验发现氢气压力在5 MPa 以上,胺化反应才会进行,在氢气压力达到 10 MPa 时,胺化程度最高,羟基转化率高达79%。

张振民[26]将水和硫酸加入反应釜中,加入催化剂,然后一边加热一边加入尼龙-66,在一定的压力下反应得到酸解液,将酸解液经过滤冷却结晶分离得到己二酸晶体和己二胺硫酸盐溶液,将足量的石灰乳加入到己二胺硫酸盐溶液,充分搅拌使反应完全,中和后溶液的pH值大于12,过滤分离出含有己二胺的溶液和潮湿的CaSO4·2H2O,得到的含有己二胺的溶液用真空萃取法或萃取法得到己二胺粗溶液,再浓缩精制得到纯的己二胺。该方法所用的原料是废尼龙-66,解决了废尼龙-66回收难的问题,本工艺对环境的污染小,废水可以达到零排放,副产物CaSO4·2H2O可加热制成石灰乳,可重复利用。但该工艺一次性投资比较高,操作性比较严格。己二胺和己二酸的纯度可达到99%。

黄梅等[27]将尼龙-66、蒸馏水和浓硫酸置于高压釜中加热搅拌,待反应完全后,冷却至室温,过滤分离反应物,向滤液中加入足量氢氧化钙,搅拌加热至反应完全,减压蒸馏得到己二胺。利用正交实验对反应条件进行研究,发现反应温度对其产物产率的影响最大,并得到最佳的反应温度为110 ℃,尼龙-66大的转化率为100%,己二胺的收率为97.15%。

张英伟等[28]在压力釜中加入氢气、稀释溶剂和加氢催化剂,升高温度到设定值后,通入氢气至釜内压力到设定值,形成气液混合物;在烧瓶中,加入稀释溶剂和己二醛,保持温度低于5 ℃,搅拌混合均匀以防止半醛水合物或醛水合物的生成,将上述混合物在0~5 ℃条件下,在一定时间内搅拌条件下缓慢加入到压力釜,当反应釜的压力不再下降时,反应结束。滤液中的氨气,稀释溶剂可通过精馏除去并循环利用,己二醛的转化率为99%,己二胺的选择性为83%。

袁扬扬等[29]将含有己二醛、氨气、氢气的原料通入载有Ni基催化剂的反应器,接触反应生成己二胺。该方法采用由Ni2+的水滑石制得的Ni基催化剂催化己二醛经还原胺化制备己二胺,避免了使用剧毒原料己二腈,路线清洁,环保。该催化剂利用水滑石前躯体制备得到高分散Ni基催化剂,有效提高了Ni的分散度,通过碱金属改性,调变催化剂的酸碱性,制得的催化剂兼具金属催化剂和碱性催化剂的特点,应用于己二醛还原胺化反应中可减少对胺的吸附,从而减少副反应发生,表现出良好的活性和选择性。己二醛的转化率最高可达99.7%,己二胺的选择性最高可达87.3%。

许磊等[30]通过等体积浸渍法将过渡金属盐前躯体溶液浸渍到HBeta分子筛上,经干燥,在还原性气氛下焙烧,得到负载有过渡金属的HBeta分子筛,将含有己二醛、氢气和氨气通入载有催化剂的固定床反应器中,与催化剂接触反应生成己二胺。该方法的催化剂通过金属封装在分子筛孔道内部,利用分子筛的限域效应有效提高目标产物的选择性及催化剂稳定性。己二醛的转化率最高可达99.8%,己二胺的选择性最高可达86.3%。

2 结束语

目前国内主要采用己二腈法制备己二胺,己二腈原料受限于国外进口,具有成本偏高和供给受到制约的问题。废尼龙-66的解聚反应制备己二胺,解决了废尼龙-66回收难的问题。现在国内制备己内酰胺的工艺越来越成熟,己内酰胺的成本降低,由己内酰胺制备己二胺成为了可能,使己内酰胺的用途更加广泛。故未来合成工艺发展应主要集中在己内酰胺法合成工艺优化,致力于开发出高效环保且低成本的合成工艺路线。