汽车覆盖件拉伸模稳定性调试方法

熊 瑞,戴长征,李 兵

(一汽-大众规划模具制造科佛山基地,广东佛山 528000)

1 引言

覆盖件具有造型复杂、结构尺寸大、面品质量要求高等特点,覆盖件拉伸模很大程度上直接控制覆盖件成形质量,其作用是将板料经过拉伸工序使之充分塑性变形,成形为所需的立体空间工件。因此拉伸模稳定性是影响覆盖件质量的关键。

2 拉伸工艺要素

2.1 拉伸筋

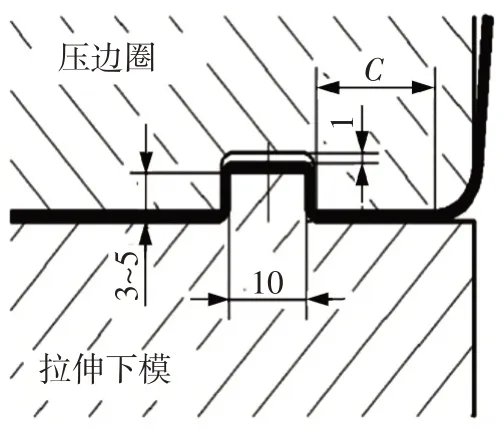

拉伸筋是一种在制件成形时为增加板料流动阻力设置在凹模与压边圈之间的一种工艺,拉伸筋一般分为3种:方筋、圆筋、槛筋。

拉伸圆筋是在所有筋中最常见的种类,占调试的需求中占大部门比例。如图1、图2所示,在局部的调整范围内,尽可能的采用圆筋控制板料流动,进而改善制件的质量。鉴于屈服强度的不同需求,其主要应用于变形复杂、成形困难的制件,如发罩内板、侧围等拉伸模。

图1 圆筋示意图

图2 圆筋使用实例

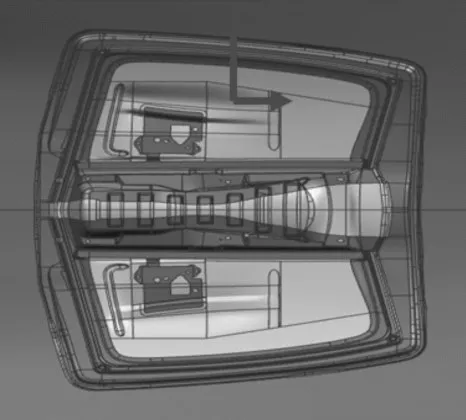

方筋主要运用在型面高低起伏不大、曲率较小的浅拉伸胀形件成形。如图3、图4所示,其主要的作用是为阻止板料的流动,这样做的目的是为了使板料成形后能达到最大限度的强度。如:门外板、顶盖、发罩外板等。

图3 方筋示意图

图4 方筋使用实例

槛筋这种形状设计较少见,通过较低的圆角半径使板料展开的长度减小,达到节省板料的目的。如图5、图6所示,这种极其简单的几何形状本身也有缺陷,即使是非常小的变化如:刮痕,也会在拉伸件表面直接的体现。槛筋常用于制件成形时板料基本不流动的且板料厚度较厚的刚强度钢板件,如:纵梁、横梁等。

图5 槛筋示意图

图6 槛筋使用实例

2.2 压料面功能区着色

(1)压边圈着色。

压边圈的作用是根据后续制件成形的需求,通过克服板料的屈服强度,使板料达到塑性变形的条件并阻止板料起皱。另外还能利用压料面的摩擦力,有针对性的控制局部的走料,这种功能是基于拉伸筋实现的。压边圈的主要目标是尽可能均匀的调整力的分布,无论是通过着色或者其他途径实现。

压料面着色调试方法:当板料接触凸凹模具刚成形但还没开始走料时板料变成一定形状的工序件,此时,对其上下压料面均匀刷蓝油。以凹模压料面为基准利用带有蓝油的工序件研修压料面及筋槽使其着色均匀。研配期间平衡块必须等高,周围平衡块同时加减垫片,禁止调整单个平衡块高度。在平衡块工作情况下研配压料面,研配时注意防止起皱,光顺压料面,消除压料面硬点。在研修的过程中可利用铅丝或者橡皮泥测量凹模和压边圈的间隙值。

压料面着色标准:如图7所示,A区拉伸筋内侧功能区压料面着色需要着实色且着色率达95%以上,若是拉伸槛筋控制走料也需着实色且着色率达80%以上。C区拉伸筋外侧辅助功能区着色,对于方筋需着虚色或不着色,圆筋外侧着虚色,槛筋则需着实色且着色率达80%以上才能保证控制板料流动稳定性防止起皱等缺陷。着色的程度可根据凹模和压边圈的间隙来测定着实色0.9~0.95t,着虚色0.95~1.0t,不着色大于1.1~1.2t(t为板料厚度)。

图7 压料面着色区示意图

(2)凸凹模着色。

凸凹模是拉伸过程最重要的模具工作部件。在制件的最终成形上起决定性作用,另外在后续的定型上也具备重要的参照作用。凸模有一定的强度,凹模以凸模为基准研配进行着色研配。

凸凹模着色调试方法:将已经完全成形的拉伸件正反面刷蓝油至着色均匀后放入凸模。在取消压边圈下气垫的状态下,滑块走一个行程来检查凸凹模着色。强压区凸凹模间隙小于1个料厚,非强压区略大于1个料厚,限制器应等高安装,等高加垫,直至左右限制器均匀着色。根据拉伸件型面着色状态,以凸模为基准逐步撤垫研合凹模型面。直至符合理论着色图90%以上,特殊强压型面着色率需达95%。

凸凹模着色标准:如图8所示,凸模及凹模反凸成形部位着色需达95%以上,锐棱强压区着色需达95%以上且保障锐棱两侧着色宽度在5mm以上。强压功能区与非强压区过渡区域需着虚色着色率在80%左右,有尺寸精度要求且后序无翻整工艺的型面着色率达95%以上,非工作区需做空开。

图8 凸凹模标准着色样图

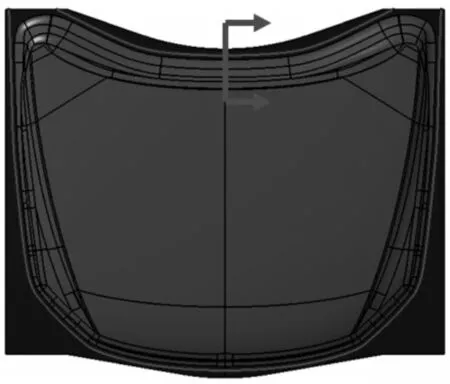

2.3 工艺补充

由于制件本身形状起伏,因此,需要工艺补充平衡制件自身的起伏及形成闭合形状,使板料可以充分成形。保证凸模均匀触料,当制件本身形状复杂时,可以适当抬高工艺补充(见图9),让工艺补充先触料来保证制件变形均匀,弥补了制件轮廓和高度上的不平衡,使拉伸分模线光顺和拉伸高度均匀(见图10),使压料面形状变简单。在保证成形的前提下,尽量减小工艺补充尺寸,提高材料利用率,工艺补充需要考虑补充型面对于后序修边及翻整序的影响。

图9 工艺补充三维图

图10 分模线示意图

3 拉伸模典型缺陷调试与分析

模具因素:若拉伸件局部区域同时出现拉裂、缩颈、起皱现象,需优先解决褶皱问题,然后再消除拉裂缩颈。增大垂直于裂纹或缩颈方向凹模口R角是消除缩颈的重要方法之一。

走料成形模在生产中突然拉裂缩颈,若压料面局部有硬点,平衡块不着色情况下,可使平衡块临时增加垫片维持生产。下线后在平衡块等高着色状态下,研修消除压料面硬点,相邻平衡块的垫片差值要小于或等于0.3mm。若压料面无硬点,平衡块着色均匀的情况下,需要拆掉平衡块垫片保障着色均匀后将凸、凹模R角放大。

胀形模在生产中突然拉裂缩颈,平衡块着色差,拉伸筋内测压料面需压紧。若筋槽R角开裂,则下线后需要优化压料面着色,局部压料面偏低区域需烧焊研补。若成形区域开裂,则需研修放大凸模R角或反凸R角;若工艺补充区域开裂,可在保证制件成形无其它缺陷情况下适当降低工艺补充型面高度。

板料原因:厚度不均,板料机械性能差,尺寸过大,存放时间过长失效等都会导致制件缩颈、开裂。

压机原因:生产压力过大或者过小,下气垫压力不均匀,如:相邻气杠制件压力超过200kN,压力机偏载或者滑块与工作台不平行,涂油量不足等均会导致制件缩颈、开裂。

4 案例Ⅰ:前门内板B柱门槛拐角拉裂

4.1 原因分析

(1)前门内板B柱门槛区域压料力过大,进料阻力增大,板料流入量无法满足该区域成形需求,导致产生拉裂现象。

(2)拉伸模凸凹模B柱门槛区成形圆角过小,板料流动困难,造成制件拉裂(见图11)。

图11 拉裂缺陷样件

(3)拉伸凹模与压边圈间隙不均匀,成形功能区存在硬点、砂眼等缺陷,并且压边圈与凹模具间隙小于板料厚度,板料进料阻力增大造成拉裂。

(4)音响孔反凸区域间隙过小,成形时反凸对板料施加的摩擦力增大,拽料过多,导致B柱门槛拐角走料失衡产生拉裂。

4.2 方案措施

(1)将平衡块所有垫片全部撤下,通过压铅丝确定平衡块高度及压料面间隙,并配平所有平衡块使其着色均匀。

(2)将砂眼打坡口后进行焊补,带平衡块研配压料面,保证不起皱的情况下,消除压料面硬点。

(3)测量整车匹配R角最大值,把该区域凸凹模R角按最大值研放(见图12),确保R角大小一致且圆顺。

图12 凸模研放

(4)调整反凸成形间隙,将反凸R轮廓研放(见图13),确保反凸成形部位着色率达95%以上。调试优化件如图14所示。

图13 反凸研放

图14 调试优化件

5 案例Ⅱ:左侧围C柱后门洞褶皱

5.1 原因分析

(1)后门洞浮动压边圈压料力过小,板料流动阻力减小,增大板料内外应力差,造成褶皱(见图15)。

图15 褶皱缺陷件

(2)后门洞拉伸筋、凹模具R角过大,导致在成形过程中板料流过R角时,产生阻力减小,板料流动过快产生褶皱。

(3)后门洞浮动压边圈氮气缸缺气,在拉伸成形时不能提供有效压力导致进料阻力减小,板料流动失衡产生褶皱。

(4)凸凹模间隙偏大,无法约束板料,使得板料在厚度方向成形时失稳,造成褶皱。

5.2 方案措施

(1)检查凸凹模间隙及着色情况,使凸凹模间隙略大于料厚工作区着色率达95%以上。

(2)在后门洞筋槽贴灰胶带做实验(见图16),模拟进料阻力增加后褶皱改善。

图16 灰胶带实验

(3)将板料刷蓝油放置模具内,压机滑块凸轮角度打至160°后反转回程查看缺陷区成形走料方向。

(4)配平平衡块,在不带板料情况下,使各平衡块着色均匀。

(5)加大后门洞下气垫气缸压力,增大缺陷区板料流动阻力。

(6)浮动压边圈管理面着色率提升,在不起皱的状态下消除压料面硬点。

(7)筋槽R角烧焊(见图17),调节进料阻力分布,减小缺陷区成形时板料流动差。调试优化件如图18所示。

图17 筋槽烧焊

图18 调试优化件

6 结束语

拉伸模稳定性是影响冲压件生产质量的关键,在拉伸模工艺设计阶段,虽通过CAE软件模拟分析满足成形需求,但在实际调试过程中经常出现开裂、褶皱等缺陷,又或者在模具批量爬产阶段,量产时出现较大质量波动,这些都是拉伸模裕度较低的体现。本文对拉伸模常见工艺要素进行分析并通过实际调试案例分享调试方法与经验,为拉伸模稳定性提升提供参考。