颗粒间距对煤粉颗粒着火和燃烧行为影响的理论研究

许 扬,黄 骞,宋民航,李水清

(1. 中国华能集团清洁能源技术研究院有限公司,北京 102209;2. 清华大学 能源与动力工程系,北京 100084;3. 中国科学院 过程工程研究所,北京 100190)

根据国家统计局最新统计数据,2019年全国煤炭消费量占能源消费总量的57.7%,在我国能源供给中依然占有举足轻重的地位。煤炭提供了我国65%的发电量,同时也是钢铁、建材、化工等产业重要的燃料和原料。煤炭的基础能源地位是由我国“多煤少油缺气”的能源结构所决定的,并且在短期内,这种情况不会发生根本转变。对燃煤锅炉来说,煤粉颗粒着火过程的快慢及其稳定性直接决定了燃煤锅炉运行的火焰稳定性,是机组宽负荷灵活调峰运行的关键因素。此外,煤粉燃烧初期(包括挥发分燃烧阶段)也产生大量污染物,特别是氮氧化物(NO)生成量可达煤粉燃烧全过程NO生成总量的70%以上。因此,研究煤粉燃烧初期的着火行为对机组运行稳定性以及污染物生成控制具有重要意义。

煤粉颗粒的着火特性研究可追溯至20世纪六七十年代。JÜNTGEN和VANHEEK最早提出了煤粉的不同着火模式:非均相着火、均相着火、及联合着火模式。其中,非均相着火指在煤粉颗粒表面的直接着火行为,而均相着火指在煤粉气相边界层内挥发分的着火。着火模式反映了颗粒相和气相反应之间的竞争关系,因此可作为表征煤粉颗粒着火稳定性的重要参数。章明川和徐旭常提出以气相可燃气体着火极限作为着火判据,为后期煤粉颗粒着火研究提供了理论基础。近年来,煤粉颗粒着火的机理研究取得了较大进展,根据研究对象的不同,可分为单颗粒着火和颗粒群着火行为研究。RIAZA等和LEVENDIS等分别基于滴管炉实验台,利用高速摄影技术研究了单颗粒燃烧行为,系统地分析了煤种、周围气氛对颗粒着火延迟时间、颗粒燃烧温度、燃烧时间的影响。LEE等观察研究了单个颗粒在高温气流中的燃烧特性。在煤粉颗粒群着火研究方面,YUAN等利用可见光光谱法系统研究了多元扩散平焰燃烧器上煤粉颗粒流的着火行为。LIU等研究了温度、粒径、氧气浓度及给粉量等参数对煤粉颗粒群着火的影响,并提出综合体现各参数影响的“Group number”。除了实验观测,数值模拟可通过耦合煤粉热解模型与气相化学反应机理,探究煤粉颗粒燃烧初期着火和挥发分燃烧行为。VASCELLARI等通过火焰面模型,研究了煤粉颗粒着火阶段的温度及气相组分分布,模拟所得着火延迟时间及时间平均OH分布与实验结果一致性较好。GOSHAYESHI等通过模拟的CH基团信号来表征煤粉颗粒的着火情况,并比较了不同热解模型及不同气相模型对着火过程预测结果的影响。值得注意的是,上述工作较多关注煤粉颗粒的气相着火,而缺乏对煤粉颗粒着火模式的辨析。近期,YUAN等和XU等采用单颗粒瞬态着火模型对煤粉单颗粒的着火模式进行了预测,并选取特征参数实现了煤粉着火模式的定量表征,这也是对煤粉着火稳定性的量化表征。但该一维瞬态模型仅能解析一维(径向)的气相温度、组分分布,无法完整反映流场中颗粒周围空间分布的不均匀性。同时,该模型仅能预测单颗粒着火行为。当燃烧器出口煤粉质量浓度局部偏高,或对炉内燃烧进行优化调控时,需进一步研究煤粉颗粒附近的气相组分分布以及颗粒间距对煤粉颗粒着火延迟时间及着火模式的影响。

基于以上研究现状,笔者主要针对颗粒间距对煤粉颗粒着火行为的影响开展数值模拟研究,详细解析不同颗粒间距下煤粉颗粒之间的相互作用。通过改变煤粉颗粒间距,研究不同颗粒间距下煤粉颗粒群着火行为的演化,着重探讨煤粉颗粒着火延迟时间以及着火模式的变化规律。

1 数值计算方法

1.1 研究方法

图1 研究思路Fig.1 Research mentality

1.2 计算设置

图2 气相挥发分燃烧数值计算模型Fig.2 Numerical simulation model for volatilecombustion in gas phase

1.3 单颗粒温升及挥发分释放特性

设定燃烧工况为1 500 K-0.2O,即来流温度为1 500 K,来流中氧气的摩尔分数为0.2,氮气摩尔分数为0.8。采用的煤种为一种典型烟煤,其固定碳、挥发分和灰分分别为55.52%,24.11%和20.37%,高位发热量为25.26 MJ/kg。主要关注层流工况下煤粉颗粒的燃烧,故设置来流速度为0.5 m/s。图3为该工况下,采用前述一维瞬态单颗粒着火模型计算得到的煤颗粒温度及挥发分释放速度(质量通量)的演化。

图3 基于单颗粒模型计算得到的1 500 K-0.2O2工况下颗粒温度和挥发分释放结果Fig.3 Evolution of particle temperature and volatile releasein 1 500 K-0.2O2 based on single particle model

由图3可以知,在煤粉实际燃烧过程中,挥发分的释放速率随时间会出现多个峰值,本工况下有2个峰值较为突出,分别在16.0 ms和19.0 ms附近。将各峰值分别进行拟合(图3中彩色曲线),并将挥发分释放速率曲线与该工况下对应的颗粒升温曲线作为CFD模拟中颗粒与气相交界处的边界条件。

对于煤粉颗粒着火行为,经典着火理论分别定义了非均相着火和均相着火行为。其中,非均相着火时间()定义为颗粒温升曲线的拐点,即d/d=0;均相着火时间()则基于气相温度分布定义:当某一时刻下的气相温度分布出现了较显著的局部极大值,即代表该处化学反应速率升高,则认为该时刻发生了均相着火。按照上述准则,利用单颗粒着火模型计算得到1 500 K-0.2O工况下,70 μm煤颗粒的非均相着火延迟时间为12.2 ms,对应的均相着火时间为15.0 ms。

2 结果及分析

2.1 单颗粒气相着火及燃烧特性

针对单颗粒燃烧,图4给出了1 500 K-0.2O工况下采用详细反应机理模拟得到的气相挥发分均相燃烧特性。彩图为流体时间为16.8 ms和21.0 ms时温度(图4(a))和OH信号的空间分布(图4(b)),曲线图为对应时刻颗粒径向(指向颗粒下游)的气相温度分布。计算结果显示,煤粉颗粒进入高温场16.8 ms后发生挥发分的气相着火,着火点最开始出现在颗粒下游。之后,火焰面由下游逐渐向上游发展,至21.0 ms时,火焰面达到相对稳定的状态,在颗粒周围形成完整的火焰包络面。此外,气相温升与OH信号增强基本同步,在21.0 ms时,气相温度最高可达2 100 K。

图4 1 500 K-0.2O2工况下单颗粒气相挥发分燃烧过程演化Fig.4 Evolution of volatile combustion for singleparticle in 1 500 K-0.2O2

注意到详细CFD模拟与前述单颗粒着火模型(基于一步反应机理)均可求得气相着火延迟时间,2者对比如图5所示。图5还给出单颗粒着火模型求得的非均相着火延迟时间。由图5可以看出,相比单颗粒着火模型(一步气相反应机理),采用CFD详细化学反应机理计算得到的气相挥发分着火延迟时间更大,但均高于非均相着火延迟时间。这表明,在设定工况下,煤粉颗粒的非均相着火先于均相着火发生。因此,可认为将颗粒相和气相单向解耦的计算方式能正确判别特定条件下煤粉颗粒的着火模式。

图5 1 500 K-0.2O2工况下不同气相反应机理计算着火延迟时间的比较Fig.5 Comparison of ignition delay time calculated bydifferent gas phase kinetics in 1 500 K-0.2O2

2.2 双颗粒气相着火及燃烧特性

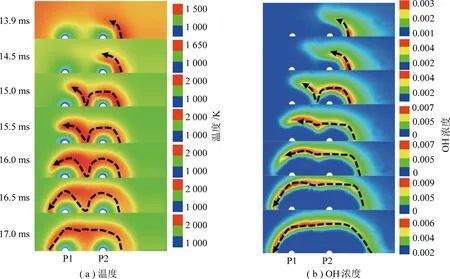

在上述单颗粒研究的基础上,在上游颗粒P1的下游加入相同粒径的煤粉颗粒P2,探究煤粉颗粒间距对气相挥发分着火和燃烧特性的影响。图6给出了当颗粒间距为6(6倍颗粒粒径)时,气相挥发分燃烧的温度和OH浓度分布随时间的演化。值得指出的是,当颗粒间距为6且其他条件不变时,P2比上游颗粒P1晚0.84 ms进入高温场,即温升和挥发分释放均较上游颗粒滞后0.84 ms。从计算结果可以看出,气相挥发分着火大约发生在流体时间13.9 ms,初始着火点位于P2的下游,而在P1下游、P2上游区域未独立发生气相着火。对比单颗粒工况,上游颗粒P1的着火延迟时间从16.8 ms提前至13.9 ms,提前了2.9 ms;下游颗粒P2的着火延迟时间相较于单颗粒工况下的16.8 ms提前了3.74 ms(需考虑P2本身进入流场时间滞后0.84 ms)。因此,相较单颗粒工况(颗粒间距无穷大),双颗粒工况时上、下游颗粒的均相着火均提前。随着时间进一步推移,挥发分火焰面逐渐向上游扩展,一直延伸到P1上游。值得注意的是,OH浓度分布反映出间距6的2个煤粉颗粒在燃烧中最终形成一个整体的包络面,而非2个单独的火焰包络面。

图6 颗粒间距为6d的双颗粒工况下温度和OH信号分布演化Fig.6 Evolution of temperature and OH distribution under the condition with particle spacing of 6d

图7比较了2个工况下(单颗粒工况、颗粒间距为6)流体时间13.9 ms时沿径向(指向下游)的颗粒温度和CH,O,CH和OH的空间分布。图7(a)为单颗粒工况,图7(b)为颗粒间距6的双颗粒工况。可见该时刻,单颗粒工况下的气相温度沿径向未发生明显变化;CH和OH基团分布也表明此刻气相中并未形成较强的化学反应区。因此,单颗粒工况在此时刻并未着火。而双颗粒工况下,流体时间13.9 ms时的气相温度分布明显不同。图7(b)的红色虚线表示下游颗粒的位置。由于下游颗粒P2的加入,使得P2下游挥发分气体的浓度升高。在该时刻,P2颗粒下游175 μm处的OH及CH基团浓度出现峰值,且局部气相温度升高,发生气相着火。因此,相较于单颗粒工况,双颗粒工况更易在下游颗粒附近达到气相着火极限而发生均相着火。

图7 流体时间13.9 ms时单颗粒和颗粒间距为6d的双颗粒工况下温度和组分空间分布Fig.7 Temperature and species distribution of single particle and two particles with particle spacing of 6d at 13.9 ms

上述分析显示,在给定颗粒温度历史(即非均相着火延迟时间相同)情况下,颗粒间距为6的双颗粒工况下煤粉颗粒的气相(均相)着火与单颗粒有较大差异,且上、下游颗粒间的着火行为也存在较大差异。选取均相着火与非均相着火延迟时间的差值,即Δ=-,作为表征着火模式的特征参数。显然,Δ越大,表示均相着火越滞后,煤粉颗粒的着火模式越倾向非均相着火主导;反之着火模式向均相着火倾斜。根据前述结果,对于研究工况,单颗粒着火模型所预测的非均相着火延迟时间(颗粒温升曲线拐点)为12.2 ms。CFD计算结果表明,单颗粒工况均相着火延迟时间为16.9 ms,对应的着火模式特征参数Δ=4.7 ms;对于颗粒间距为6的双颗粒工况,上游颗粒对应的着火模式特征参数为1.7 ms,下游颗粒对应的Δ=0.86 ms。可见,颗粒间距为6的双颗粒工况下,两颗粒的着火模式均较单颗粒向均相着火倾斜(Δ减小),且下游颗粒的倾斜趋势较上游颗粒更显著。

图8 不同颗粒间距下的均相着火延迟时间和着火模式特征参数Fig.8 Homogeneous ignition delay time and ignitionmode parameter in conditions with different particle spacing

2.3 颗粒间距对煤粉颗粒着火的影响

进一步改变2颗粒的间距,研究颗粒间距对煤粉颗粒着火延迟时间和着火模式的影响。图8给出了不同颗粒间距时上游颗粒P1和下游颗粒P2气相着火延迟时间和着火模式的变化情况。横坐标的无穷远代表单颗粒工况。可见,当两颗粒间距由无穷远逐渐缩小时,上游颗粒P1和下游颗粒P2的气相着火延迟时间均逐渐降低,且下游P2颗粒的气相着火始终较P1有所提前。当颗粒间距缩小至8时,两颗粒的气相着火延迟时间均大幅阶跃式降低。通过分析火焰结构可知,均相着火延迟时间的跃变主要与气相的火焰结构转捩相关。当颗粒距离较远(9~无穷远),每个颗粒被近球形气相火焰单独包围;而当颗粒间距减小至8时,双颗粒工况下的挥发分火焰由2个单独的火焰面结构转变为一个完整的火焰包络面。颗粒间距为6时的结果如图6所示。因此,所观察到的火焰面结构转变与着火延迟时间变化具有较好一致性,也表明挥发分火焰结构的变化是导致在颗粒间距为8附近气相着火延迟时间大幅度降低的主要原因。进一步地,将研究结果与相关文献的研究进行对比。文献[16]研究了颗粒间距对煤粉颗粒挥发分燃烧情况及火焰结构的影响。在颗粒雷诺数=2的工况下,当颗粒间距大致为20时,出现了单颗粒和颗粒群组的转捩点。而本文所研究的工况下,颗粒雷诺数约为0.65,较小的雷诺数降低了颗粒边界层由于对流导致的组分输运,在颗粒粒径为8时即出现了挥发分火焰结构的转捩。图8空心点连线进一步示出各间距下的着火模式特征参数,可见相较于单颗粒工况,随着颗粒间距的缩小,上、下游颗粒都向均相着火主导的区域倾斜。类似地,当颗粒间距≤8时,挥发分火焰结构发生转变,Δ大幅降低,着火模式向均相着火主导区域发生大幅偏移。同时,相较上游颗粒,下游P2颗粒向均相着火倾斜的程度更强。这表明,当保持其他环境条件一致,缩小颗粒间距会使煤粉颗粒的着火模式向均相着火偏移,且下游颗粒偏移程度显著高于上游颗粒。

2.4 颗粒间距对煤粉颗粒周围气氛影响

图9为流体时间20.0 ms时,单颗粒和颗粒间距6时的氧气及挥发分(CH为代表)浓度的空间分布云图。可见,对颗粒间距6的双颗粒工况,由于形成完整的火焰包络面,颗粒周围出现较大的贫氧区域。贫氧区域的产生对煤粉燃烧中间产物(如NO)的生成有重要影响。追踪上游颗粒P1表面质点的迹线,并比较不同颗粒间距下质点所经历迹线上的氧气浓度历史,如图10所示。可以看出,当颗粒间距减小,流体在低氧浓度区域停留时间延长。同时,在相同颗粒间距(5)时增加下游颗粒数目,也会导致流体在低氧浓度区域停留时间增加。这意味着挥发分中的含N组分在低氧区域的停留时间增加,对后期NO的生成有一定的抑制效果。因此,减小颗粒间距会扩大富燃贫氧区域,抑制燃烧过程中NO的生成。

图9 单颗粒和颗粒间距为6d时颗粒边界层氧气浓度和挥发分浓度分布Fig.9 Distribution of oxygen and volatiles in particle vicinityfor single particle and particle spacing of 6d

注:P代表颗粒,1P代表单颗粒图10 不同颗粒间距下质点所经历迹线上的氧气浓度Fig.10 Oxygen concentration history on thetrace line for particles with different spacing

3 结 论

(1)当两煤粉颗粒间距较大(>8),颗粒群的着火与单颗粒着火类似。而当颗粒间距较小(≤8),煤粉颗粒的气相燃烧行为与单个煤粉颗粒有较大的差异,气相挥发分火焰结构由多个独立的近球状火焰面转捩为连续的颗粒团簇火焰。

(2)当两煤粉颗粒间距较小(≤8),时,颗粒间的相互作用导致上游和下游颗粒的挥发分着火均发生提前,煤粉颗粒的着火模式向均相着火主导倾斜,且下游颗粒着火模式倾斜更为明显。

(3)煤粉颗粒间距缩小、多颗粒燃烧形成火焰包络面,会导致颗粒周边富燃贫氧区域扩大,这对燃烧过程中NO等对氧气浓度较敏感的污染物生成有一定的抑制作用。