等离子喷涂FeCoCrNiMo高熵合金涂层高温氧化行为的研究

张士陶,杜旭,李文戈,刘彦伯,姜涛,吴新锋,钟宁,赵远涛,

等离子喷涂FeCoCrNiMo高熵合金涂层高温氧化行为的研究

张士陶1,杜旭2,李文戈1,刘彦伯3,姜涛1,吴新锋1,钟宁1,赵远涛1,3

(1.上海海事大学,上海 201306;2.云南滇中城市建设投资开发有限责任公司,昆明 650000;3.上海市纳米科技与产业促进发展中心,上海 200000)

基于海工装备与船舶动力装置对高温环境抗氧化涂层的需求,研究FeCoCrNiMo高熵合金(High Entropy Alloy,HEA)涂层制备工艺、微观组织结构与抗高温氧化行为之间的关系,探索其在船舶主机、海洋钻井平台温管等高温部件应用的可行性。使用大气等离子喷涂(Atmospheric Plasma Spraying,APS)工艺制备FeCoCrNiMo涂层,设计正交试验来选取不同孔隙率的涂层试样。通过XRD、SEM和EDS分析涂层的物相组成、微观结构和元素组成。对涂层进行氧化试验,分析其氧化行为。通过正交试验优化FeCoCrNiMo涂层制备工艺后,涂层孔隙率为2.85%~7.52%。对具有代表性的7.52%孔隙率涂层(记为H1)和2.85%孔隙率涂层(记为H2)进行分析,发现涂层物相结构为简单FCC结构,微观组织为典型的层状结构,氧化物和HEA相在涂层内部分布明显。FeCoCrNiMo涂层的氧化行为遵循抛物线定理,在氧化过程中,化学性质活泼的Cr最易析出并生成氧化物。具有较低孔隙率的H2涂层更快生成致密氧化层,氧化质量增速较低,经15 h氧化后,H1和H2涂层的氧化速率分别约为6.46 mg/cm2和5.16 mg/cm2。使用正交试验可以优化FeCoCrNiMo涂层的组织结构,提高涂层的耐氧化性能,使其在海工装备与船舶动力装置中的抗高温氧化应用成为可能。

大气等离子喷涂;高熵合金;耐氧化性;孔隙率

由于海洋材料失效和损失,我国每年承担万亿元以上的经济损失和资源浪费,严重影响我国海洋实力和经济增长[1]。海工装备与船舶的动力装置(柴油机与燃气轮机等)部件在服役过程中常面临严峻的高温氧化环境,而造成大量材料损失与装置失效行为。基于此,有关耐高温防护涂层的研究已成为热点。自2004年由Yeh等首次报道以来,高熵合金就引起了学术界的广泛关注[2-3]。HEA指由5种及以上金属元素或半金属合金化后,各元素物质的量占比均在5%~35%之间,且合金组成均为简单固溶体,结构为简单的面心立方(FCC)或体心立方(BCC)的一类合金[4]。在高晶格畸变、高混合熵以及独特的鸡尾酒效应作用下,HEA具有高强度、高耐磨性、高硬度等特点,同时具有较高的耐氧化性。作为一类有巨大潜力的表面涂层材料,目前已有大量学者对多种工艺制备HEA涂层的组织结构和性能进行报道[5-6]。大气等离子喷涂具有成本低、工艺简单、环境要求低、可行性高的优点,已经在HEA涂层制备中获得一定的应用[7]。

研究证明,使用APS工艺可以获得耐氧化性优良的HEA涂层。Hsu等[8]报道,APS制备的FeCoCr NiSiAlTi涂层由FCC+BCC结构的两相组成,涂层的显微硬度达到440HV。在1 100 ℃氧化反应中,涂层耐氧化性能优异。氧化早期生成的α-Al2O3可以限制涂层的氧化反应。经过350 h氧化后,HEA涂层的氧化质量增速最低可达1.5 mg/cm2。Huang等[9]利用APS制备FeCoCrNiAlSiTiMo涂层,发现HEA涂层的显微硬度远高于石英,且HEA涂层具有很强的高温抗氧化性。在900、1 000、1 100 ℃下氧化140 h后,涂层的氧化质量增速分别约为2.2、4.5、8.0 mg/cm2。Li等[10]对TiNiSiCrCoAl涂层进行48 h、800 ℃的氧化试验,与Ti-6Al-4V基体相比,涂层的抗氧化性最高可提高65.1倍,具有比Ti-6Al-4V合金基体更好的抗氧化性。由于喷涂过程中粒子堆叠时的不完整贴合或快速凝固过程中气体无法全部释放的原因,APS涂层内部会形成一定的孔隙[11],孔隙为空气中的氧气分子提供大量氧渗透通道,加速涂层在高温下的氧化行为[12]。由此可知,HEA中的Cr、Ni、Co等元素可以有效提高其高温组织稳定性与抗氧化性能。近些年,APS制备的FeCoCrNiMo涂层作为一类新兴且性能优良的HEA涂层,具有优良的高硬度及耐磨性等性能[13]。而有关FeCoCrNiMo涂层在高温环境中耐氧化性能的研究仍较欠缺。因此,开展APS制备FeCoCrNiMo涂层的抗高温氧化性能研究,有助于促进FeCoCrNiMo涂层在海工与船舶动力装置中的应用。

在本文中,首先通过正交试验法调整喷涂工艺制备FeCoCrNiMo涂层,然后对FeCoCrNiMo涂层的孔隙率与物相分布进行研究,最后筛选孔隙率相差较大的涂层进行高温氧化行为研究,明确FeCoCrNiMo涂层的制备工艺、组织结构与高温氧化性能的关系。

1 试验

1.1 涂层制备

采用纯度为99.9%的商用FeCoCrNiMo HEA粉末作为喷涂材料(江西咏泰粉末冶金有限公司,中国)。如图1a所示,本文所采用的FeCoCrNiMo粉末粒径为50~100 μm,粉末有明显的近球形形态,具有一定的卫星结构。其成分Fe、Co、Cr、Ni、Mo的物质的量比为1∶1∶1∶1∶0.2。基体材料为Q235钢,在喷涂前进行激光清洗以去除表面油污,并进行喷砂预处理。

选取喷涂电流、Ar流量、H2流量和送粉率4个对APS涂层结构和性能影响较大的参数设计正交试验。以初步优化过的涂层制备工艺为中水平,并对比研究制备工艺对涂层孔隙率的影响。正交试验设计如表1所示。

图1 FeCoCrNiMo粉末的SEM图像

表1 FeCoCrNiMo涂层的喷涂参数

Tab.1 Spraying parameters of the FeCoCrNiMo coating

1.2 涂层表征和性能测试

使用Hitachi TM3030扫描电子显微镜(Scanning Electron Microscope,SEM)和Oxford Swift 3000能量色散X射线光谱仪(Energy dispersive x-ray spectrometer,EDS)对涂层微观结构和元素分布进行观察。利用Image J软件对涂层孔隙率进行计算[14]。

使用Rigaku Ultima IV型X射线衍射仪(XRD)对涂层物相结构进行分析。测试条件为:Cu靶,Kα射线,电流40 mA,电压40 kV,扫描步长0.02°,测试角20°~80°,扫描速度2 (°)/min。

使用KSJ箱式电阻炉模拟燃气轮机与柴油机的高温环境,对涂层进行高温氧化试验,试验温度为1 000 ℃。氧化结束后,使用XRD分析样品物相,使用SEM和EDS对样品的微观结构和元素组成进行观察,并与氧化试验前进行对比分析。对涂层内部的典型相结构和组成进行研究。使用电子天平对不同氧化时间的样品进行称量,分析不同氧化时间下涂层的质量变化。

2 结果及分析

2.1 正交试验结果分析

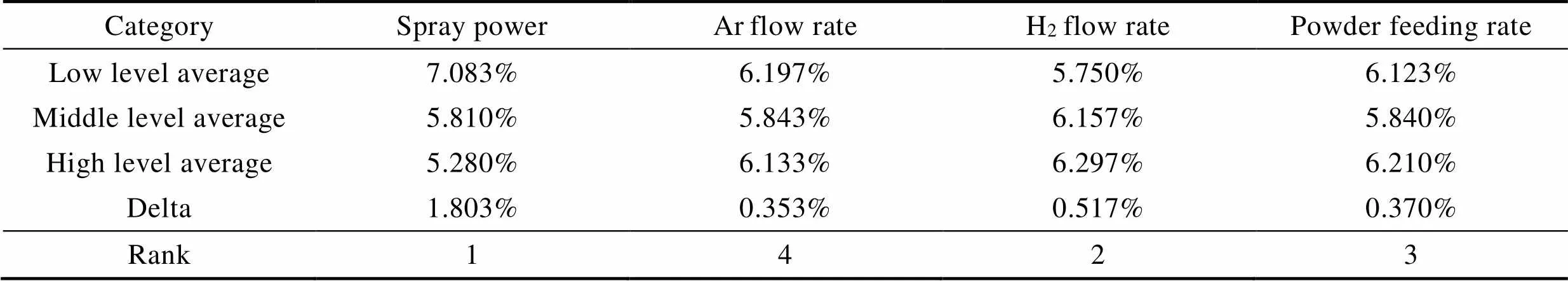

9组正交试验结果如表2所示,在本研究范围内,FeCoCrNiMo HEA涂层的孔隙率为4.91%~7.52%。有关试验参数和涂层孔隙率之间的极差分析如表3所示。可以看出,功率的极差达到1.803,远高于另外3个因素,说明在所选的4个因素中,喷涂功率对涂层孔隙率的影响最大,其次是H2流量,而Ar流量和送粉率的影响相对较小,其中Ar流量对涂层孔隙率的影响最小。喷涂功率通过控制喷涂焰流的温度和能量来控制飞行过程中粉末的熔融效果,当完全熔化的粉末撞击基体或者先前沉积的涂层表面时会充分铺开,形成孔隙率低、微观结构致密的涂层[15]。过小或过大的送粉率会导致粒子熔融不良或过融,降低涂层结构的完整性。Ar流量和H2流量会通过影响热焓或焰流流速来改变涂层孔隙率。因此,影响FeCoCrNiMo HEA涂层孔隙率的因素由大到小的顺序为喷涂功率> H2流量>送粉率>Ar流量。如图2所示,涂层孔隙率与功率成反比,与H2流量成正比。当选择中水平Ar流量和送粉率时,涂层孔隙率最小。

表2 涂层正交试验的测试结果

Tab.2 Test results of the orthogonal test

表3 涂层孔隙率的极差分析

Tab.3 Porosity analysis of coatings

基于此,得到在本正交试验研究范围内,孔隙率最大的涂层的制备工艺为:功率40 kW,H2流量15 L/min,Ar流量40 L/min,送粉率29 g/min。该工艺制备的涂层命名为H1。孔隙率最小的涂层的制备工艺为:功率50 kW,H2流量11 L/min,Ar流量45 L/min,送粉率24 g/min。该喷涂工艺未出现在9组试验中,验证得使用该工艺制备的涂层孔隙率约为2.85%,远低于Li等[13]所制备的FeCoCrNiMo涂层。该工艺制备的涂层命名为H2。

图2 喷涂工艺对涂层孔隙率的影响

2.2 涂层物相和微观结构分析

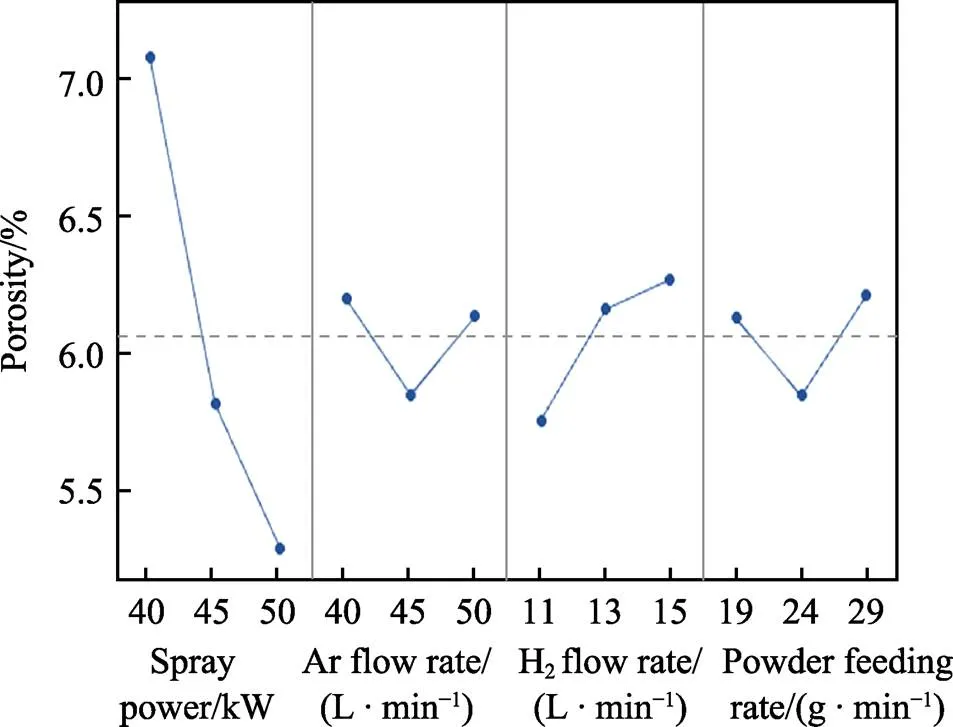

FeCoCrNiMo粉末和涂层的XRD图谱如图3所示,其结构为简单面心立方(FCC)结构,与粉末保持一致。喷涂过程导致粉末和涂层之间的结晶度水平及晶格应变存在差异,促使HEA粒子晶格常数增大,因此与粉末的XRD衍射图谱相比,涂层的主要衍射峰均有部分左移,如图3b所示[16]。H1和H2涂层的最强峰强度分别为20 937和21 717,明显高于粉末的强度(16 764),涂层其他主要衍射峰也具有比粉末更高的强度,等离子喷涂为快速降温过程,形成非平衡凝固,会引起晶格畸变。另外,粉末峰低可能是因为粉末间存在孔隙,导致参与X射线干涉衍射的晶面少,而等离子喷涂后,表面相对孔隙率小,故涂层紧密,参与X射线衍射的晶面多[17]。根据Scherrer公式对涂层和粉末沿(111)晶面的晶粒尺寸进行计算[18],H1和H2涂层的晶粒尺寸分别为33.4 nm和32.6 nm,明显小于喷涂粉末的晶粒尺寸(约58.8 nm)。促使涂层晶粒尺寸下降的主要原因是当熔化颗粒飞行到高导热率且温度较低的沉积面时,熔化颗粒产生快速凝固效应所致。但由于2组涂层具有类似的凝固过程,因此2组涂层的峰强和晶粒尺寸没有明显差异。另外,氧化物的衍射峰在XRD图谱中也被发现,其主要成分为Cr2O3,这是由于高温粒子在空气中与氧发生反应所致。

图3 FeCoCrNiMo HEA粉末和涂层的XRD图谱(a)和42°~45°典型区域的XRD图谱(b)

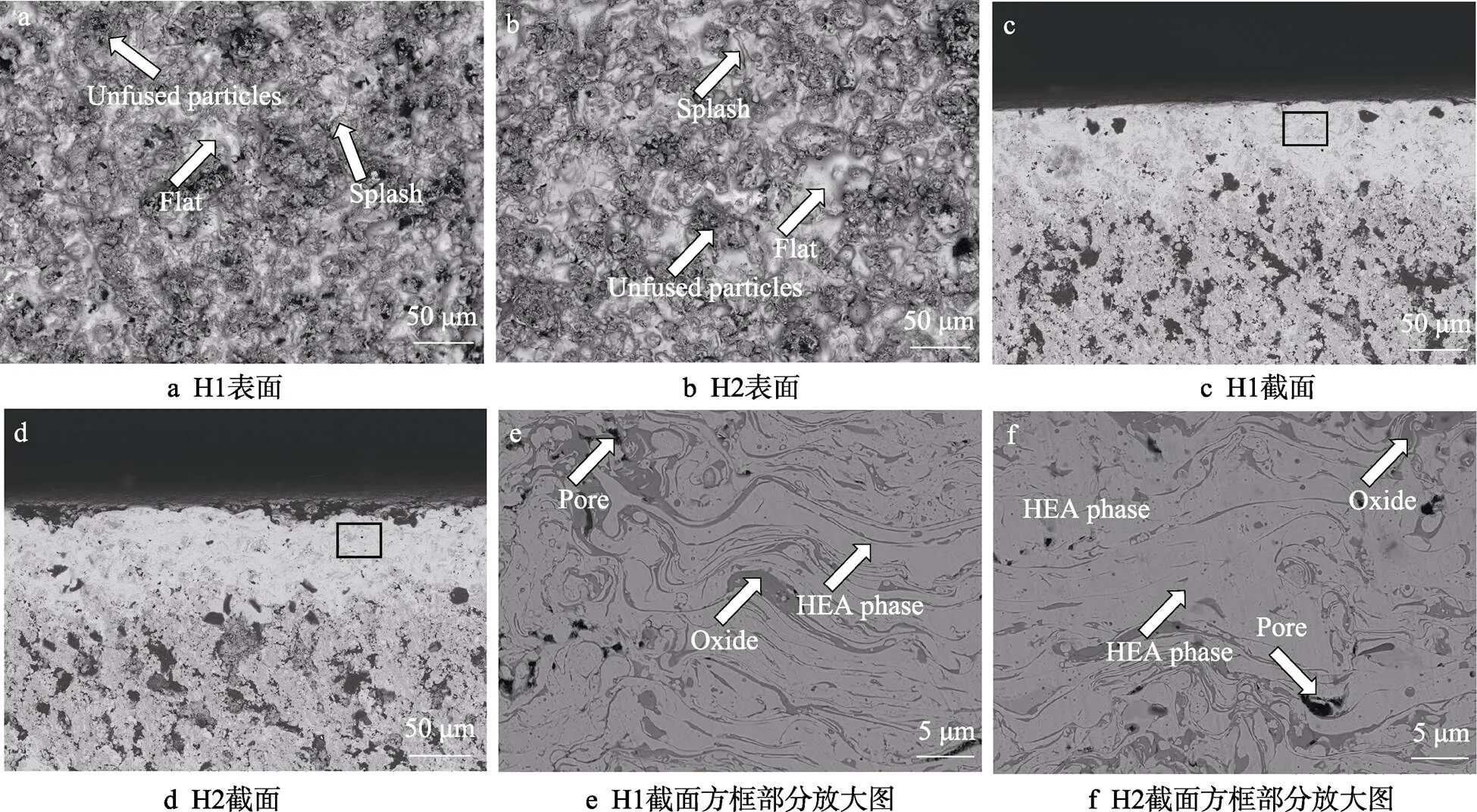

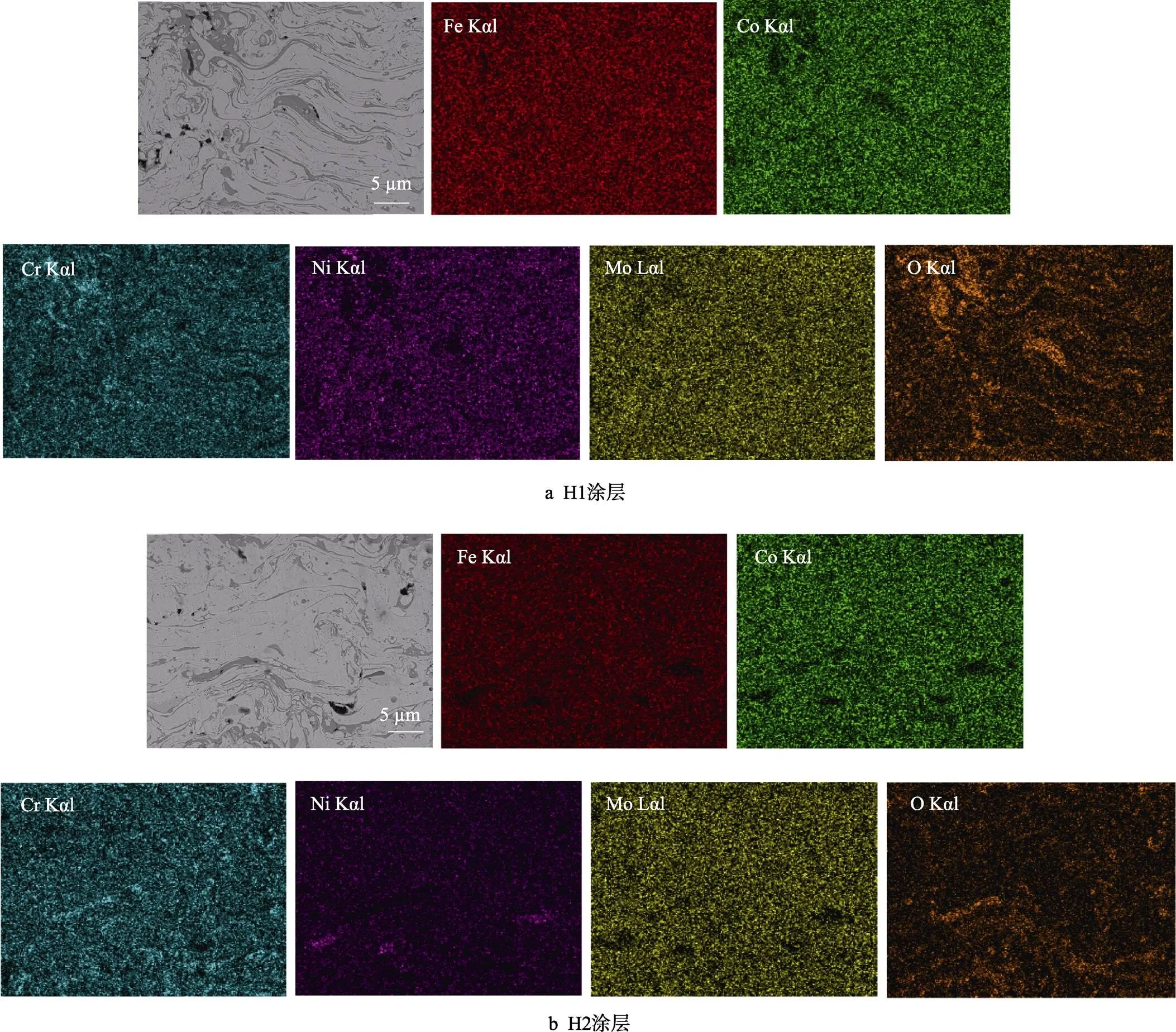

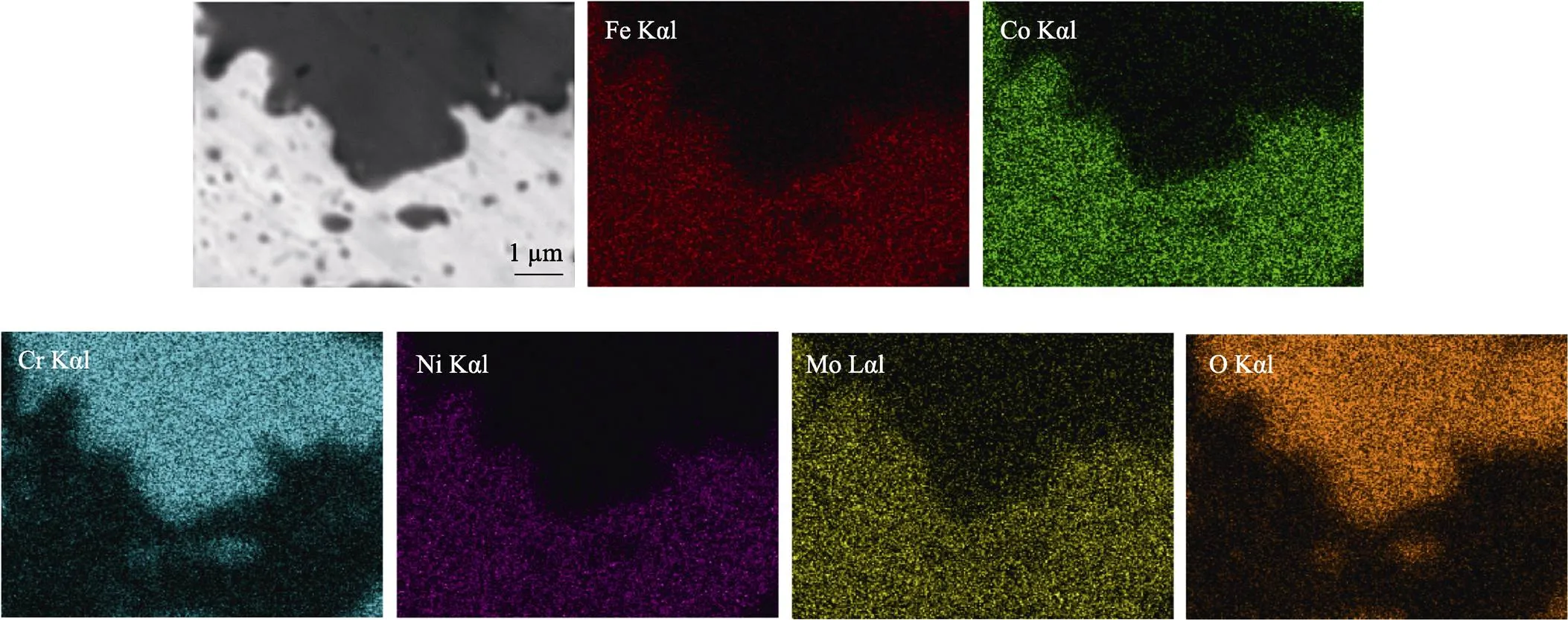

图4为2组涂层的表面形貌。由图4可知,采用APS制备的FeCoCrNiMo HEA涂层具有典型的等离子喷涂涂层形貌,表面存在扁平区域、飞溅区域与熔融颗粒搭接区域,呈现粗糙表面形貌。扁平状结构占据涂层表面的主要区域,表明在喷涂过程中大部分粉末颗粒完全熔化并在表面铺开。此外,涂层表面还存在少部分未完全熔融的球形颗粒,这是由于喷涂过程中液滴的快速冲击和飞溅行为导致一些类似飞溅的颗粒产生[19]。从图4中可知,H2涂层的扁平区域多于H1涂层,这是由于H2涂层的工艺可以提供更高热量的等离子焰流,使得H2涂层中的孔隙率降低。图4c与图4d为涂层的横截面形貌,可知涂层厚度为150~250 μm,具有APS涂层典型的多层层状结构,深灰色相和白色相在涂层内部交替分布,两相界面处整洁无缺陷。EDS分析可知,H1和H2涂层中氧化物的质量分数分别约为12.5%和17.95%。涂层内部的氧化物主要来源于喷涂过程中高温飞行粒子与空气中的氧进行氧化反应。涂层截面元素分布如图5所示。由图5可知,在涂层SEM图像中2种颜色差异明显的深灰色相和白色相分别为富含O的氧化物相和O含量相对较少的HEA相。Cr元素在氧化物相中分布密集,而Ni、Co、Mo元素在氧化物相中的含量较少,说明涂层的氧化产物主要由化学性质更活泼的Cr和O提供。此外,Fe元素在截面分布无明显差异,说明Fe元素也会生成部分氧化物。该结果与XRD分析所得的结论一致。

3 涂层高温氧化行为分析

经高温氧化试验后,2组涂层的XRD图谱分别如图6a和图6b所示。由图可知,在2种涂层HEA氧化反应中主要由化学性质更活泼的Cr或Fe生成一元氧化物,主要氧化物有Cr2O3、CrO、Fe2O3。但在H1涂层的XRD图谱中还检测到Ni被氧化形成少量的NiCr2O4,且H2涂层的氧化物峰强低于H1涂层。氧化15 h后,H1和H2涂层的晶粒大小分别为31.5 nm和30.1 nm。与未高温氧化前的涂层相比,高温氧化涂层的晶粒大小没有明显变化。如图6c和图6d所示,氧化15 h后,H1和H2涂层的质量增重分别约为6.46 mg/cm2和5.16 mg/cm2。涂层质量增量的平方和氧化时间之间有近似线性关系,这说明FeCoCrNiMo涂层的氧化遵循抛物线定理(Δ/)2=p,其中Δ表示样品的质量变化,表示试样的表面积,表示氧化时间,p表示抛物线常数。在本研究中,经计算,H1涂层的p≈2.78 mg2/(cm4·h),H2涂层的p≈ 1.77 mg2/(cm4·h)。由抛物线定理可知,氧化增重与p值成正比,H2涂层的p值更小,说明其具有更好的耐氧化性。从图6c中还可以发现,高温氧化前5 h的质量增速明显高于之后的氧化过程。这是由于涂层表面的孔隙在氧化早期为氧气提供氧渗通道,表面生成致密的氧化层后,在一定程度上阻碍更深层的涂层与氧气进行反应。

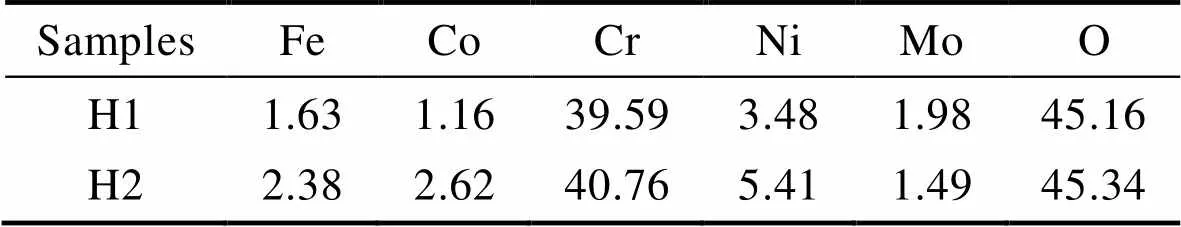

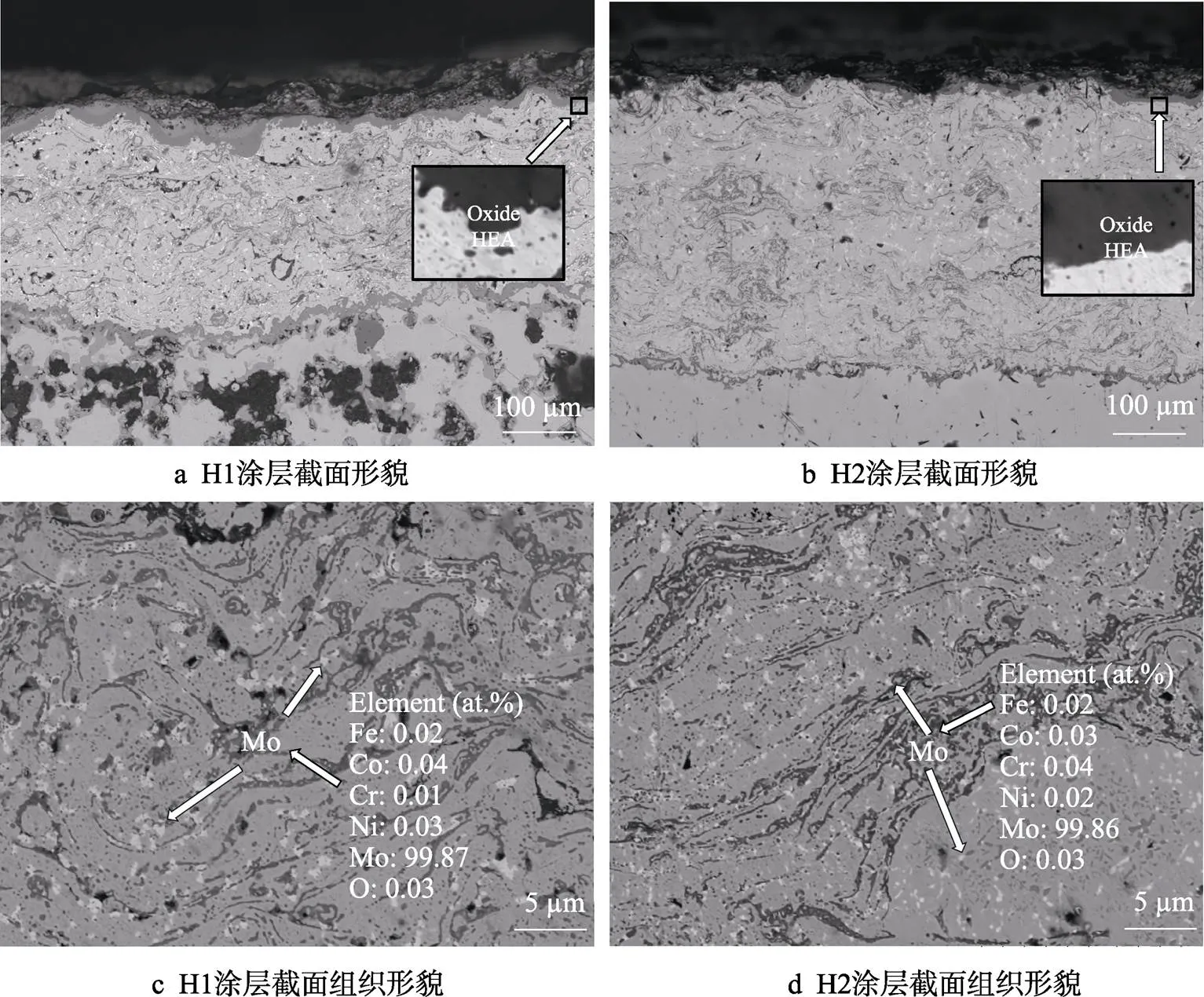

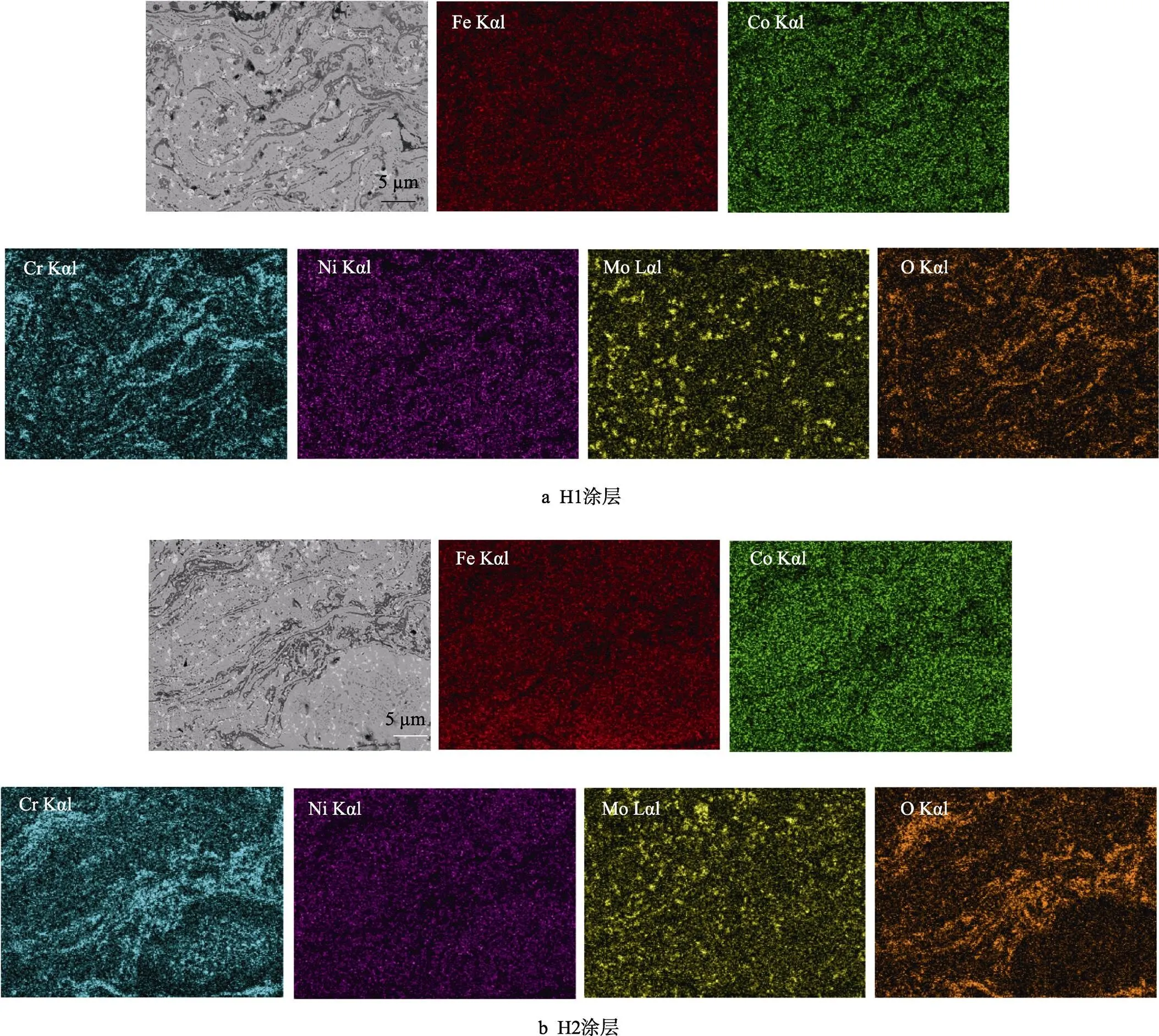

为进一步解释涂层的高温氧化行为,涂层高温氧化后的截面形貌如图7a和图7b所示。相较于图4c与图3d,2组涂层经高温氧化后表面均生成了明显的氧化层,且该氧化层具有较高的致密性,内部无大范围孔洞出现。致密氧化层可以作为氧气渗透的保护屏障,阻止氧原子快速扩散[20]。与H2涂层相比,H1涂层的氧化层相对更厚,约10 μm。这是由于在高温氧化早期,氧原子可沿涂层表面的孔隙渗入涂层内部,加速涂层氧化。H1涂层的孔隙率较高,表现出较高的氧化速度,促使H1涂层的氧化增重高于H2涂层;同时,孔隙率与晶界也为Cr元素的扩散提供了便捷通道,致使涂层表面形成Cr的致密氧化层,阻碍氧原子进一步渗入涂层内部。氧化物层与涂层的界面清晰,整体结构完整。对氧化层内部的典型区域(区域A和区域B)的元素组成进行分析,结果如表4所示。氧化层中Cr和O在氧化层中的含量明显上升,说明氧化物层主要为Cr的氧化物。如图8所示,Fe、Co、Ni、Mo在氧化层中分布贫瘠,Cr元素和O元素大量分布,这进一步验证了XRD的数据。与H2涂层相比,H1涂层氧化层中的Ni含量更高,这是由于在高速氧化进程中氧化层附近的Cr被逐渐消耗,而较低的孔隙率不能为O原子扩散提供足够的通道与内部Cr进一步反应,致使O与HEA表层的Ni和Cr元素共同生成NiCr2O4。在涂层表层由于Cr和Ni原子的扩散以及它们与O原子的反应,致使Fe、Co、Mo元素的含量相对降低。

图4 FeCoCrNiMo HEA涂层的SEM图像

图5 FeCoCrNiMo HEA涂层截面的Mapping分析

图6 H1和H2涂层氧化15 h的XRD图谱及氧化增重曲线

表4 氧化15 h后H1和H2涂层氧化层的元素组成

Tab.4 The average composition of the h1 and h2 oxide layer after 15 hours oxidation tests at.%

图7c和图7d为高温氧化后涂层内部的截面组织形貌。由图可知,高温氧化过程并未对涂层内部氧化物的分布造成明显影响,其仍呈带状分布。但与高温氧化前相比(见图4e与图3f),涂层内部生成了部分亮白色颗粒。对其进行EDS分析可知,亮白色颗粒的成分为单质Mo。通过对高温氧化前后试样的XRD图谱进行分析发现,氧化前涂层中具有结构为Fe-Co- Cr-Ni-Mo的物相,而高温氧化后形成了Cr2O3、CrO、Fe2O3等氧化物相。通过对比合金相的衍射峰位可知,高温氧化后合金相的衍射峰右移,这是由于在氧化过程中金属原子从HEA合金相中脱溶,使得晶粒晶格畸变程度降低,晶面间距减小。脱溶的金属原子主要包括与O反应的Cr和少量Ni。而原子直径较大的Mo元素,由于与其他元素原子尺寸相差较大,其在HEA合金相中的溶解度较低,而在高温氧化过程中,随着Cr、Ni元素脱溶以及2种元素的晶格尺寸减小,使其也从合金相中析出并以单质形式存在于涂层中。图9对试样截面进行Mapping分析,验证了Mo的脱溶行为。另外,从图9中还可看出,涂层中的孔隙有一定的减少,这主要是由于高温和氧化诱发的体积膨胀所致。孔隙可有效释放高温氧化过程中涂层体积膨胀引起的内应力变化,致使高温氧化后2组涂层内部均未出现明显的开裂或裂纹。

由此可知,由于H2涂层具有更低的孔隙率,减小了O原子及金属原子的扩散速率,使其在高温氧化早期氧化率较低。随着致密氧化物逐渐形成,可有效提高H2涂层的长期抗氧化性能。因此,H2涂层的氧化层厚度和质量增速都相对较低,表现出优异的耐氧化性能。

图7 氧化后涂层的截面结构

图8 氧化层的mapping分析

图9 氧化后涂层截面的Mapping分析

4 结论

1)使用APS工艺制备了FeCoCrNiMo HEA涂层。通过正交试验所得涂层的孔隙率为2.85%~ 7.52%。不同FeCoCrNiMo HEA涂层都具有简单的FCC结构和典型的层状涂层组织。其中,喷涂过程中的高温会使涂层内部产生部分氧化物,化学性质活泼的Cr最容易与氧反应并生成Cr2O3。

2)孔隙率为2.85%的涂层与孔隙率为7.52%的涂层的高温氧化行为,涂层在氧化过程中会生成氧化层,其主要成分是CrO和Cr2O3,氧化层结构致密,可在氧化后期降低涂层的质量增速。

3)在高温氧化过程中,涂层孔隙为O、Cr、Ni原子扩散提供便捷通道,可加速涂层表面氧化层的形成。因此,孔隙率为7.52%的涂层的起始高温氧化速度高于孔隙率为2.85%的涂层,但后期致密氧化层的形成促使2种涂层的氧化速率减小,说明等离子喷涂制备FeCoCrNiMo HEA涂层有望应用在海工装备与船舶动力装置的高温环境中。

[1] 韩恩厚, 陈建敏, 宿彦京, 等. 海洋工程结构与船舶的腐蚀防护——现状与趋势[J]. 中国材料进展, 2014, 33(2): 65-76.

HAN En-hou, CHEN Jian-min, SU Yan-jing, et al. Corrosion Protection Techniques of Marine Engineering Structure and Ship Equipment—Current Status and Future Trend[J]. Materials China, 2014, 33(2): 65-76.

[2] MEGHWAL A, ANUPAM A, LUZIN V, et al. Multiscale Mechanical Performance and Corrosion Behaviour of Plasma Sprayed AlCoCrFeNi High-Entropy Alloy Coatings[J]. Journal of Alloys and Compounds, 2021, 854: 157140.

[3] HSU W L, YANG Ya-chu, CHEN C Y, et al. Thermal Sprayed High-Entropy NiCo0.6Fe0.2Cr1.5SiAlTi0.2Coating with Improved Mechanical Properties and Oxidation Resistance[J]. Intermetallics, 2017, 89: 105-110.

[4] HSU W L, MURAKAMI H, YEH J W, et al. On the Study of Thermal-Sprayed Ni0.2Co0.6Fe0.2CrSi0.2AlTi0.2HEA Overlay Coating[J]. Surface and Coatings Technology, 2017, 316: 71-74.

[5] DAI Chun-duo, FU Yu, GUO Jia-xiang, et al. Effects of Substrate Temperature and Deposition Time on the Morphology and Corrosion Resistance of FeCoCrNiMo0.3High-Entropy Alloy Coating Fabricated by Magnetron Sputtering[J]. International Journal of Minerals, Metallurgy and Materials, 2020, 27(10): 1388-1397.

[6] XIAO Jin-kun, WU Yu-qing, CHEN Juan, et al. Microstructure and Tribological Properties of Plasma Sprayed FeCoNiCrSiAlHigh Entropy Alloy Coatings[J]. Wear, 2020, 448-449: 203209.

[7] VAIDYA M, MURALIKRISHNA G M, MURTY B S. High-Entropy Alloys by Mechanical Alloying: A Review[J]. Journal of Materials Research, 2019, 34(5): 664-686.

[8] HSU W L, MURAKAMI H, ARAKI H, et al. A Study of NiCo0.6Fe0.2CrSiAlTiHigh-Entropy Alloys for Applications as a High-Temperature Protective Coating and a Bond Coat in Thermal Barrier Coating Systems[J]. Journal of the Electrochemical Society, 2018, 165(9): C524-C531.

[9] HUANG P K, YEH J W, SHUN T T, et al. Multi- Principal-Element Alloys with Improved Oxidation and Wear Resistance for Thermal Spray Coating[J]. Advanced Engineering Materials, 2004, 6(1-2): 74-78.

[10] LI Shen, YAMAGUCHI T. High-Temperature Oxidation Performance of Laser-Cladded Amorphous TiNiSiCrCoAl High-Entropy Alloy Coating on Ti-6Al-4V Surface[J]. Surface and Coatings Technology, 2022, 433: 128123.

[11] 司力琼, 王泽华, 周泽华, 等. 提高热喷涂层致密性技术的研究现状及发展方向[J]. 材料保护, 2011, 44(8): 51-55.

SI Li-qiong, WANG Ze-hua, ZHOU Ze-hua, et al. Current Status and Development Trend of Technology for Improving Compactness of Thermally Sprayed Coatings[J]. Materials Protection, 2011, 44(8): 51-55.

[12] LONG Yun, WANG Yu-zhang, CHEN Xiao-hu, et al. Influence of Crack Features on Heat Transfer Characteristic and Cracking Behaviour of APS-YSZ Coating: A Numerical Simulation Study[J]. Ceramics International, 2021, 47(15): 22209-22218.

[13] WANG Hai-jiang, ZHANG Wei, PENG Ying-bo, et al. Microstructures and Wear Resistance of FeCoCrNi-Mo High Entropy Alloy/Diamond Composite Coatings by High Speed Laser Cladding[J]. Coatings, 2020, 10(3): 300.

[14] 崔学军, 宁闯明, 宋世杰, 等. 基于Image-J图像法和电化学法的微弧氧化涂层孔隙率评价[J]. 中国有色金属学报, 2020, 30(5): 1101-1109.

CUI Xue-jun, NING Chuang-ming, SONG Shi-jie, et al. Porosity Evaluation of Micro-Arc Oxidation Coating through Image-J and Electrochemical Methods[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(5): 1101-1109.

[15] REZVANI SICHANI H, SALEHI M, EDRIS H, et al. The Effect of APS Parameter on the Microstructural, Mechanical and Corrosion Properties of Plasma Sprayed Ni- Ti-Al Intermetallic Coatings[J]. Surface and Coatings Technology, 2017, 309: 959-968.

[16] HOUDKOVÁ Š, SMAZALOVÁ E, VOSTŘÁK M, et al. Properties of NiCrBSi Coating, as Sprayed and Remelted by Different Technologies[J]. Surface and Coatings Technology, 2014, 253: 14-26.

[17] 熊伟. 高熵合金涂层的APS制备及组织与性能研究[D]. 镇江: 江苏科技大学, 2017.

XIONG Wei. Preparation of High-Entropy Alloy Coatings by APS and Study on Their Microstructure and Properties[D]. Zhenjiang: Jiangsu University of Science and Technology, 2017.

[18] 郭金玲, 沈岳年. 用Scherrer公式计算晶粒度应注意的几个问题[J]. 内蒙古师范大学学报(自然科学汉文版), 2009, 38(3): 357-358.

GUO Jin-ling, SHEN Yue-nian. Scherrer's Formula to Calculate Grain Size Should Pay Attention to Several Issues[J]. Journal of Inner Mongolia Normal University (Natural Science Edition), 2009, 38(3): 357-358.

[19] PAWLOWSKI L. The Science and Engineering of Thermal Spray Coatings[M]. Chichester: John Wiley & Sons, Ltd, 2008.

[20] LIU Yu, SHAO Wei, WANG Chang-liang, et al. Microstructure and Oxidation Behavior of Mo-Si-Al Coating on Nb-Based Alloy[J]. Journal of Alloys and Compounds, 2018, 735: 2247-2255.

Preparation of FeCoCrNiMo High-entropy Alloy Coating and Its Oxidation Behavior

1,2,1,3,1,1,1,1,3

(1. Shanghai Maritime University, Shanghai 201306, China; 2. Yunnan Dianzhong City Construction Investment & Development Co., Ltd., Kunming 650000, China; 3.Shanghai Nanotechnology Promotion Center, Shanghai 200000, China)

In order to investigate the relationship between the preparation process of FeCoCrNiMo high entropy alloy (HEA) coatings and the porosity of the coatings, as well as the differences between the microstructure and oxidation behavior of different coatings. We used the atmospheric plasma spraying (APS) process to prepare FeCoCrNiMo coatings and designed orthogonal tests to select coating specimens with different porosities. The microstructure and elemental composition of the coatings were observed by XRD physical phase analysis, SEM and EDS, and the differences in oxidation behavior of the different coatings were analyzed. It was found that the coating porosity was distributed between 2.85%~7.52% after optimization of the FeCoCrNiMo coating preparation process by orthogonal tests. The most representative 7.52% porosity (denoted as H1) and 2.85% porosity (denoted as H2) coatings were analyzed, both of which had a simple FCC structure with a typical lamellar microstructure and a significant distribution of oxide and HEA phases inside the coating. The oxidation behavior of FeCoCrNiMo coating follows the parabolic theorem, during the oxidation process, Cr, which is chemically active, is most likely to precipitate and generate oxides. The metal atoms that are desolvated mainly include Cr and a small portion of Ni that react with O. The element Mo, which has a large atomic diameter, has a low solubility in the HEA alloy phase due to the large difference in atomic size with other elements, and during the high temperature oxidation process, with the desolvation of Cr and Ni elements and the reduction of the lattice size of the two elements, it also precipitates out of the alloy phase and exists as a single mass in the in the coating. The H2 coating with lower porosity generates dense oxide layer faster and has lower oxidation mass growth rate, which is about 5.16 mg/cm2after 15 h. The FeCoCrNiMo coating with lower porosity has better oxidation resistance, and the orthogonal test can be used to optimize the porosity of the coating effectively.

atmospheric plasma spraying; high entropy alloy; oxidation resistance; porosity

TG172

A

1001-3660(2022)05-0090-09

10.16490/j.cnki.issn.1001-3660.2022.05.010

2022–02–28;

2022–05–08

2022-02-28;

2022-05-08

上海高水平地方高校创新团队(海事安全与保障)项目;上海市科技计划(20DZ2252300);上海市青年科技英才扬帆计划资助(20YF1416400)

Shanghai High-level Local University Innovation Team (Maritime Safety&Security); Shanghai Science and Technology Program (20DZ2252300); Shanghai Sailing Program (20YF1416400)

张士陶(1997—),男,硕士研究生,主要研究方向为高熵合金、表面工程。

ZHANG Shi-tao (1997-), Male, Postgraduate, Research focus: high entropy alloy, surface engineering.

赵远涛(1988—),男,博士,讲师,主要研究方向为船舶新材料和表面涂层技术与应用。

ZHAO Yuan-tao (1988-), Male, Doctor, Lecturer, Research focus: new materials for ships, technology and application of surface coating.

张士陶, 杜旭, 李文戈, 等. 等离子喷涂FeCoCrNiMo高熵合金涂层高温氧化行为的研究[J]. 表面技术, 2022, 51(5): 90-98.

ZHANG Shi-tao, DU Xu, LI Wen-ge, et al. Preparation of FeCoCrNiMo High-entropy Alloy Coating and Its Oxidation Behavior[J]. Surface Technology, 2022, 51(5): 90-98.

责任编辑:万长清