某涡轴发动机试车台L 形引射筒气动设计与分析

宛 何 廖 姗 张立辉 赵建炜

(中国航发湖南动力机械研究所,湖南 株洲 412002)

试车台排气系统的设计形式会对试车间的流场品质造成直接的影响[1]。当航空发动机在试车间试车时,需借助发动机高温高速燃气的排气动能,引进大量冷空气流经试车间而被吸入引射筒内,从而降低高温燃气的温度,减小高温高速燃气的速度以及对引射筒的破坏性,由于发动机尾喷口后方存在引射筒和排气消声装置,所以不同程度地存在排气反压,因此引射筒结构改变对其内部流动的作用将影响发动机排气的引射效果。引射效果优越的引射筒可以避免试车间空气的回流以及发动机燃气的回流,防止由于二者的原因引起发动机性能衰减,甚至发动机超温。

涡轴发动机试车台的设计需要合适的引射筒的尺寸和位置来适应发动机的排气形式,一般来说引射筒都设计成可移动的,以避免引射筒和尾喷口的距离过近或过远。研究表明[2],不同的引射筒和尾喷口距离对引射效果影响显著。本文根据某涡轴发动机的特点和结构方面的限制因素,设计了L 形的引射排气系统,并采用三维数值模拟的方式研究了引射筒与尾喷口之间的距离对排气系统引射效果的影响规律。本研究可以为今后涡轴发动机试车台排气系统设计提供参考,同时在涡轴发动机试验中可以选择引射效果最佳的引射筒位置。

1 引射筒设计

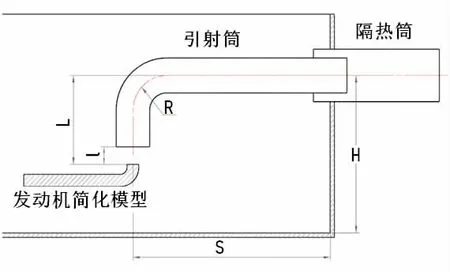

某涡轴发动机采用的是水平进气,竖直排气的气动布局形式,引射筒的设计需要和发动机的尾喷口相适应,引射筒口径必须足够大,能够包容从发动机尾喷口排出的主气流。考虑到试车台的结构限制,设计如图1所示的引射排气系统,发动机尾喷口排出的高温高速燃气需先经过引射筒的竖直段,伴随来自试车间的引射气流,再经过转弯段后,在引射筒水平段进一步混合,最后经隔热筒排至排气塔中,其中发动机的位置S 和引射筒的中心高度H 是确定的,转弯段半径R 取单倍的引射筒直径D,为获得最佳的引射效果,将引射筒距发动机尾喷口的距离l 设计为可调的,可调范围为0~1200mm,引射筒竖直高度L 为2000mm,用比值l/L 来表示引射筒距发动机尾喷口的距离与引射筒竖直段长度的占比,l/L 范围为0~0.6。

图1 引射筒结构示意图

2 数值模拟

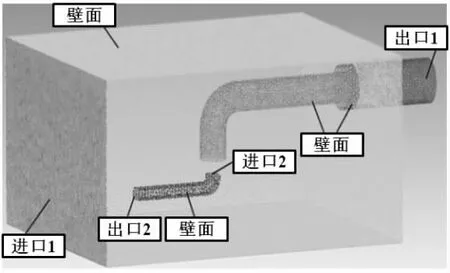

本文利用三维数值模拟技术对引射筒引射性能进行研究。计算的物理模型包括试车间,发动机简化模型,引射筒及隔热筒,如图1 所示,流体域建模采用软件UG NX7.5,利用ANSYS 软件的ICEM 模块对流体域模型进行网格划分,采用网格采用非结构化四面体网格[3],网格总数约为550 万,网格如图2 中所示。

图2 某方案的网格

计算求解采用ANSYS CFX 软件完成,流体设定为理想气体,求解过程为定常计算,采用K-epsilon 两方程湍流模型对流场进行数值模拟,离散格式采用二阶精度的“High Resolution”格式,计算残差小于1×10-6判断该数值模拟收敛。

3 关键参数影响分析

3.1 参考规定[3],中、小型涡喷发动机和涡轴发动机试车间平均气流速度不大于10m/s,同时试车间内发动机进口流畅均匀稳定,不产生气流畸变,不发生燃气回流,不影响发动机性能。

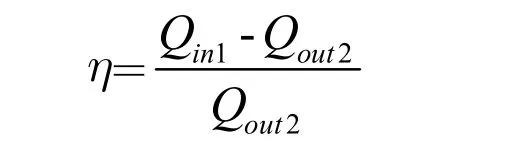

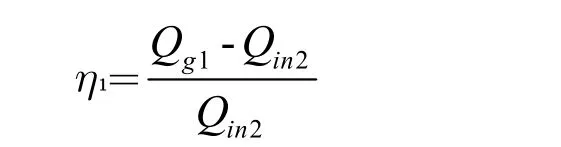

3.2 室内试车台设计对流场品质影响较大的另一个重要参数是旁路比 η,即引射系数:

式中Qin1表示试车间的总空气流量,Qout2表示进入发动机的空气流量。

研究发现[1],η 值至少要大于0.8,否则发动机进口气流不稳定,对发动机试车质量和安全造成很大影响。

3.3 试车间内空气在发动机尾喷口排气的引射下,进入引射筒,在流经隔热筒的时候发生二次引射,为合理地控制好试车间的引射参数,组织排气气流较好的扩散,提高排气冷却效果,定义为引射筒的引射系数:

式中Qg1表示进入引射筒的总空气流量,Qin2表示发动机的排气流量。通常对于涡轴发动机试车台的引射系数一般取0.25~1[4]。

4 数值模拟的主要结果

图3 为通过数值模拟得到的某方案的三维流线图,从图中可以看出在该方案中,气流进气平顺规整,内部流动顺畅,发动机排出的高速燃气全部进入引射筒,未出现燃气回流。

图3 某方案的三维流线图

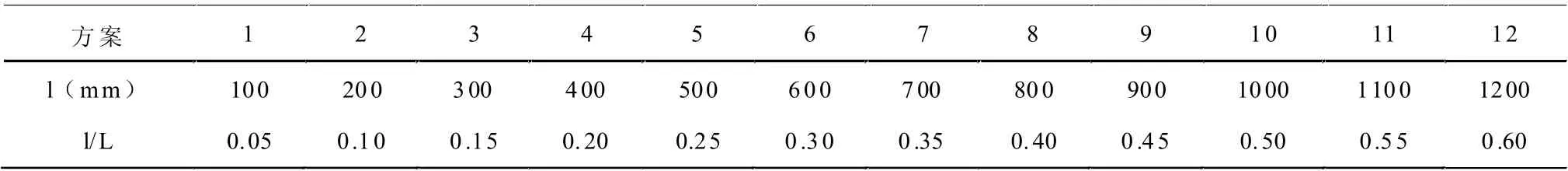

考虑到试车间结构限制,高度比l/L 的调节范围是0~0.6,每隔0.05,即每调节100mm 作为一个数值模拟方案,研究方案列表如表1。

表1 各研究方案对比

图4 给出引射筒调节高度比l/L 对试车台进气截面进气速度的影响规律。

图4 进气截面平均速度随l 的变化趋势

从图中可以看出当发动机在最大起飞状态时试车间进气气流流速均较低,在0.5m/s 左右,满足试车间进气流速不大于10m/s 的要求。因此,本试车间的气动能力是可以满足该型发动机试验的需求的。

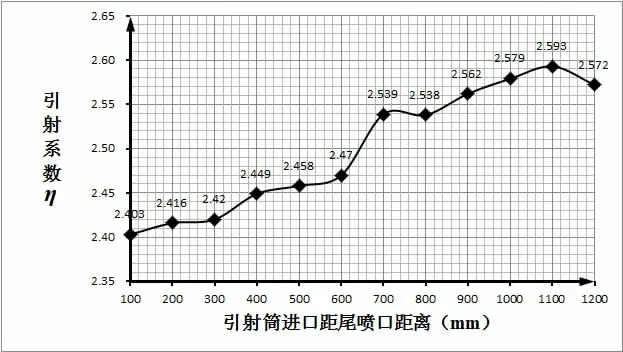

图5 给出试车间引射系数η 随引射筒竖直高度调节变化规律。

图5 引射系数η 随l 的变化趋势

从图中结果可以知道,试车间的引射系数均较高,在2.5 左右,远大于0.8 的要求,这说明有足够的流动空间可供气流流动,以保证发动机的正常进气不受影响。同时,随着引射筒调节的竖直高度的增大,引射系数η 先增大后减小,方案11 达到最大引射系数,较最低值提高7.9%,在该位置试车间进气流量达到最大,对于发动机试车是一个有利的条件。

图6 给出引射筒的引射系数η1随引射筒竖直高度调节变化规律。

图6 引射系数η1 随l 的变化趋势

从图中结果可以看出,该引射筒的引射系数范围在0.956~1.077 之间,而且在一定范围内,引射筒的引射系数是随引射筒调节的竖直高度增大而线性增加的,超过方案10 以后迅速下降。当引射筒调节的竖直高度超过500mm 以后,引射筒的引射系数便可达到1 以上,满足涡轴发动机试车台引射筒的引射要求。

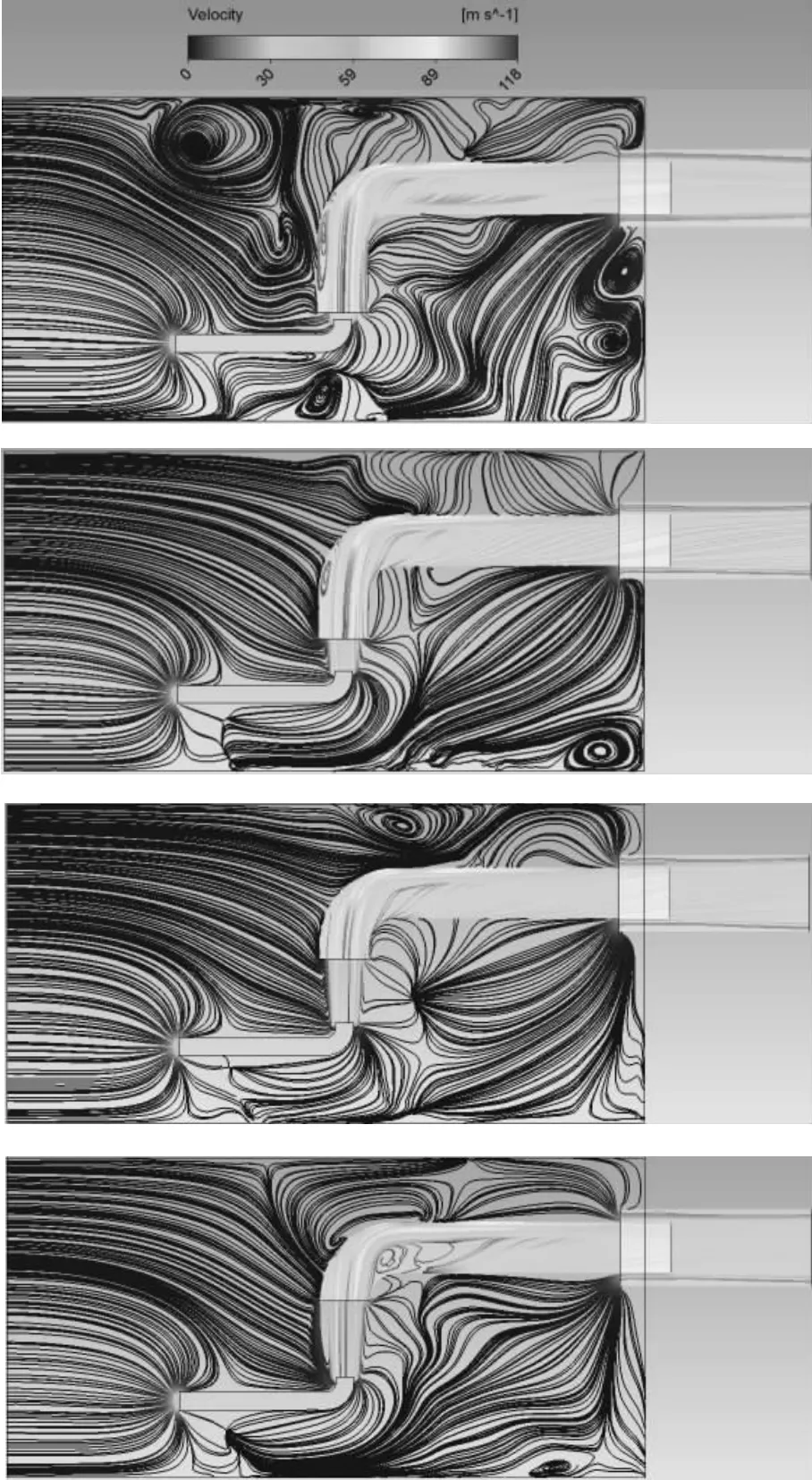

图7 给出给出方案1、方案5、方案10 和方案12 的子午面流线图。

图7 各方案子午面流线图

从子午面流线图可以看出,所有方案下均未出现燃气回流,所有由发动机排出的燃气均通过引射筒排出试车间。而且,随着引射筒调节的竖直高度增大气流的流动平顺性逐步改善,旋涡流也逐渐减少,但方案12 的气流流场较方案10 恶化严重,气流在引射筒中也存在很大的流动分离,导致方案12 的引射筒引射系数迅速降低。

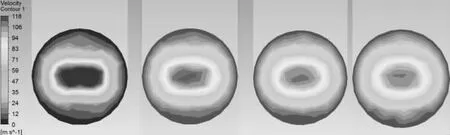

图8 给出方案1、方案5、方案10 和方案12 的引射筒进口截面速度分布云图。

图8 各方案子午面流线图

从图中可以看出由于引射筒竖直位置的升高,发动机尾喷口排出的高速气流有更充足的流动行程来引射试车间的空气,通过能量的交换,高速气流所占流动面积比降低,而被引射的气流速度逐步增大,所占流通面积也越来越大,引射的空气流量逐步增多;方案12 较方案10 气流低速区域偏大,因而引射的空气流量较少。

5 结论

本文通过对某涡轴发动机试车台各竖直调节高度的L 形引射筒数值模拟计算,得到结论如下:

5.1 该引射筒引射效果满足试验的要求,所有发动机排出的燃气均经过引射筒排出试车间,未出现燃气回流。

5.2 某涡轴发动机在该引射筒和试车间构成的整个进排气空间试验时,试车间进气流速在0.5m/s 左右,非常低的进气流速,满足涡轴发动机试验时对试车间进气速度的要求。

5.3 在该引射筒的引射作用下,试车间的引射系数在2.5 左右,满足涡轴发动机试验时对试车间引射流量的要求。

5.4 当引射筒进口距发动机尾喷口距离l 与引射筒竖直高度L 的比值在0.25~0.6,引射筒的引射系数均超过1,有足够的引射气流对发动机排出的高温燃气进行掺混冷却,并且随着引射筒数值调节高度的增加呈先增大后减小的趋势,在l/L 为0.5 时达到最大1.077,相比于最小提升了12.7%。