核电厂整体螺栓拉伸机机械手旋螺栓对中方案分析与试验

王 进 林宝明 刘元庆

(阳江核电有限公司,广东 阳江529941)

1 背景

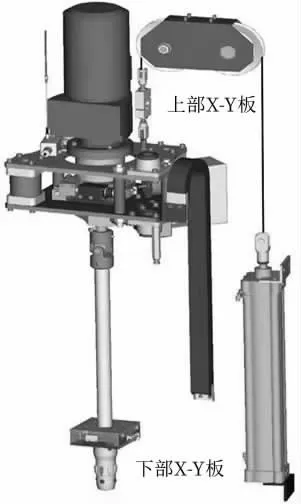

反应堆压力容器由58 颗主螺栓紧固顶盖和顶盖法兰。在开关反应堆压力容器顶盖过程中使用整体螺栓拉伸机(以下简称“MSTM”)旋入旋出主螺栓,并对主螺栓进行拉伸。机械手的对中机构在主螺栓旋入旋出主螺孔过程中保证机械手与主螺栓及主螺孔的对中,防止主螺栓旋拧过程中出现卡涩情况。当前国内主流的整体螺栓拉伸机分为SKF MSTM以及STS MSTM。两者在机械手对中设计中的最大差异为对中方式差异。SKF MSTM采用的是主动对中方式(如图1),机械手依靠位置传感器反馈的对中数据主动调整上X-Y 板电机,从而实现机械手跟随螺栓位置的目的。STS MSTM采用的是从动对中方案,该方案无需下X-Y 板与主动对中电机,机械手位置通过滑轨被动跟随螺栓的位置移动。

图1 SKF MSTM 机械手主动对中结构

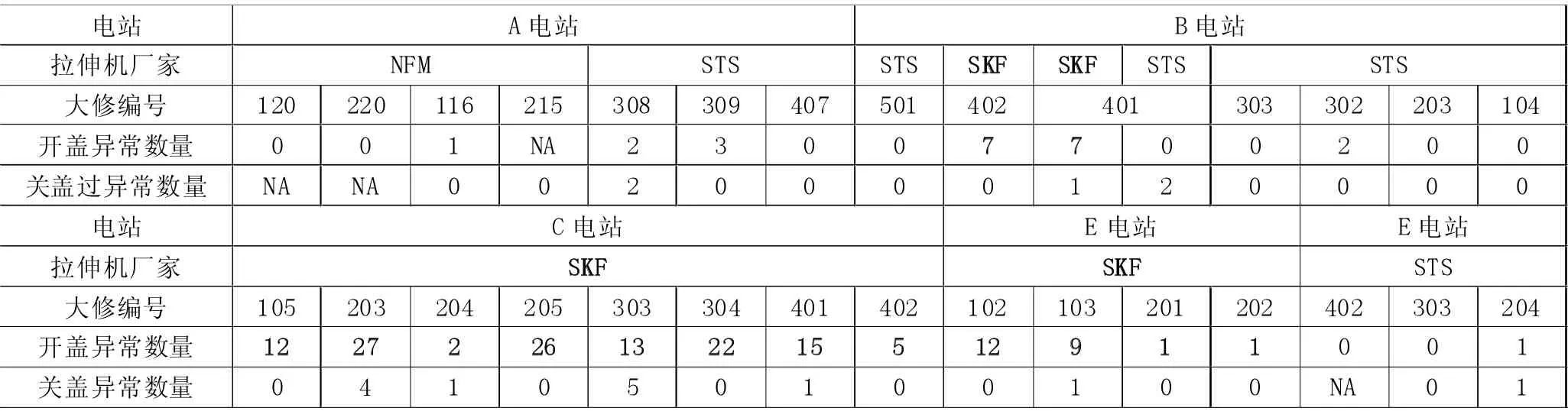

对国内5 个核电基地自2018 年6 月后的大修反应堆开关盖螺栓旋拧异常情况进行分析,在操作工艺、机组结构相同的情况下,使用主动对中方案的SKF MSTM相较于使用从动对中方案的STS MSTM,螺栓拧出过程异常的数量明显偏多,且集中在开盖阶段,数据见表1。(注:异常定义:150Nm 持续不动/150Nm~200Nm 旋转(调上限后)/200Nm 无法拧出,手动拧出。)

表1 SKF MSTM 与STS MSTM 执行旋螺栓过程中的异常数量统计表

统计上述轮次大修螺纹损伤的位置,其中齿根、齿顶缺陷约占总缺陷的76%,且缺陷主要类型为毛刺与划伤。根据螺栓与螺孔的共性缺陷对机械手旋螺栓过程螺栓与螺孔配合的模型进行反向分析,由于缺陷集中在齿顶齿根且缺陷主要类型为毛刺、划/磨伤,因此判断螺纹旋入过程中主要螺纹主要啮合受力部位为齿根齿顶,如图2 所示。可以判断此时螺栓轴线与螺孔轴线不共线。造成两根轴线不共线的主要原因为机械手旋转电机与螺栓及螺孔的对中存在偏差。因此怀疑SKF MSTM当前的主动对中方案存在设计缺陷。

图2 螺栓螺孔配合示意图

2 机械手对中设计分析

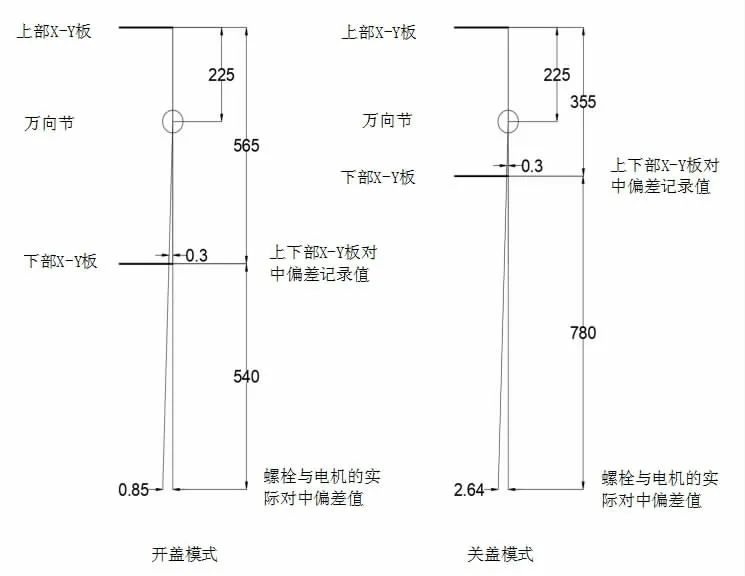

分析采用主动对中的SKF MSTM的对中设计方案,机械手是由上下两部分组成,中间由万向节连接,位置传感器会实时监测机械手下部X-Y 板位置,通过反馈信号自动调整上部X-Y 板位置与下部X-Y 板位置一致,实现螺栓与螺孔的精确对中。当开盖时螺栓位置较低,机械手需要从拉伸机的顶部下降至螺栓的头部进行操作,此时机械手上X-Y 板高度降低,机械手下部X-Y 板高度不变,因此上部X-Y 板和下部X-Y 板的距离较近,在上下X-Y 板系统上记录的偏差值一致的情况下(以上、下X-Y 板偏差值为0.3mm 为例),实际上机械手和螺栓的对中偏差有明显差异,导致该差异的原因是设计问题。如图3。

图3 机械手上部X-Y 板跟随下部X-Y 板测量系统偏差示意图

为验证采用主动对中的SKF MSTM 方案实际上会导致机械手与螺孔的最大偏差,需执行如下三个性能试验。

2.1 上、下X-Y 板传感器零点标定

上部、下部X-Y 板对中验证,是将机械手的万向节及以下部分拆除,在万向节安装部位装上定心工装,定心工装为锥形圆柱,定心装置下降插入下部X-Y 板时可使上部、下部X-Y 板的中心线重合。

图4 X-Y 板对中验证工装

2.2 上、下X-Y 板距离传感器精度

通过移动机械手,读取X-Y 板两个方向位置传感器的数值,与设定值进行比对,验证上部、下部X-Y 板位置测量传感器数值偏差,结果如表2。X 方向最大偏差值0.61mm,Y 方向最大偏差值为0.68mm。

表2 上、下X-Y 板距离传感器精度验证结果

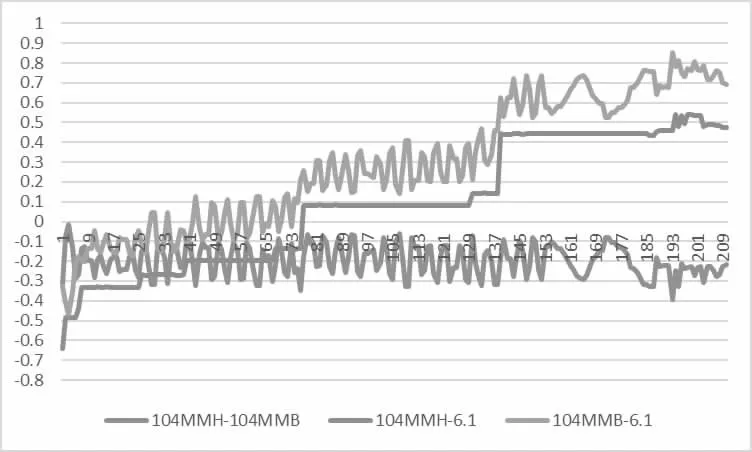

2.3 上部X-Y 板跟随动作的阈值验证

做一组SKF MSTM机械手主动对中旋螺栓试验,选取X 方向与Y 方向的上、下部X-Y 板同一方向的位置测量值数据做比较,验证上部X-Y 板的主动对中电机介入的上、下板偏差阈值。根据试验过程数据,见图5,当前机械手主动对中旋螺栓的方案下,主动电机介入的上、下板偏差阈值为0.3mm。

图5 主动对中方案下上、下部X-Y 板跟随情况

总结:上部、下部X-Y 板位置测量传感器验证结果为X 方向传感器最大偏差为0.61mm,Y 方向传感器最大偏差为0.68mm。考虑到上部X-Y 板主动调整电机跟随动作的阈值为0.3mm,结合图3 机械手的结构尺寸,那么主螺栓与旋拧电机实际可能最大对中偏差为X 方向8.008mm,Y 方向为8.624mm。这种情况下系统记录的主螺栓位置偏差为0.3mm,上部X-Y 板主动调整电机无动作。因此当前主动对中方案中在主动电机动作的阈值内X-Y 板最大的对中偏差将达到。

3 机械手主动对中与从动对中试验对比

为验证主动对中方案是否会导致主螺栓旋入力矩增大,特设计主动与从动对中旋螺栓对比试验进行验证。

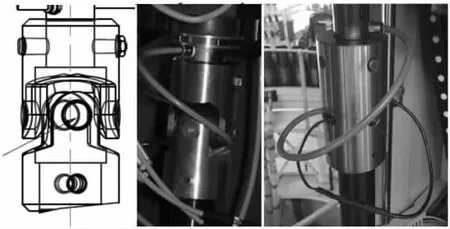

机械手从动旋螺栓的实现方式如图6 所示,是将机械手的万向节拆除后替换成直杆工装,使机械手上部和下部X-Y 板之间的结构成为一根直杆。同时拆掉上部X-Y 板的调节电机和传动机构,使机械手上部X-Y 板可跟随主螺栓自由移动(下部X-Y 板原设计可自由移动,试验过程不做改动)。

图6 机械手从动旋螺栓

两个对比试验最终测试模式分为:①正常良好工况下10r/min、15 r/min、25 r/min 的速度主动、从动对中旋螺栓试验;②模拟螺孔偏移对中点12mm(相对于正常工况良好)时10r/min、15 r/min、25 r/min 的速度主动、从动对中旋螺栓试验;③力矩在60-100N*M范围时10r/min、15 r/min、25 r/min 的主动、从动对中旋螺栓试验。

试验结果如下:

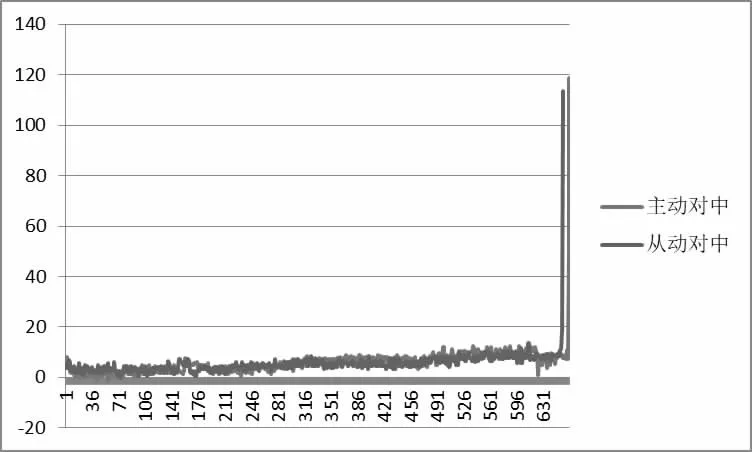

①模拟螺孔与螺栓配合正常良好工况:机械手主动对中旋入螺栓和从动对中旋入螺栓的力矩值差距不大,均可正常旋入旋出螺栓。典型力矩对比图如图7 所示。

图7

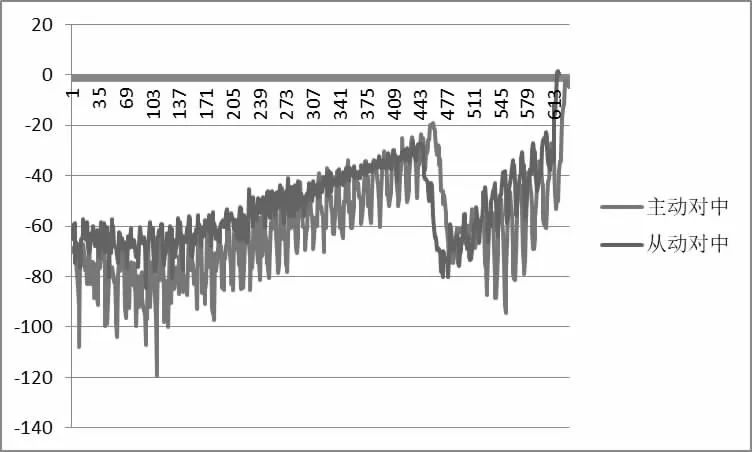

②模拟螺孔中心偏移对中点12mm 工况:旋入螺栓时,机械手从动对中旋螺栓效果比主动对中略好,但差别不大。而在旋出螺栓过程中,机械手从动对中旋出螺栓的效果明显优于主动对中,力矩值减小,力矩值波动范围也小。典型力矩对比图如图8 所示。

图8

③力矩在60-100N*M范围:此范围内模拟螺孔的偏移位置较大(大于12mm),旋入螺栓时,主动对中与从动对中力矩偏差不大。旋出螺栓时,从动对中的旋出螺栓效果好于主动对中的效果。典型力矩对比图如图9 所示。

图9

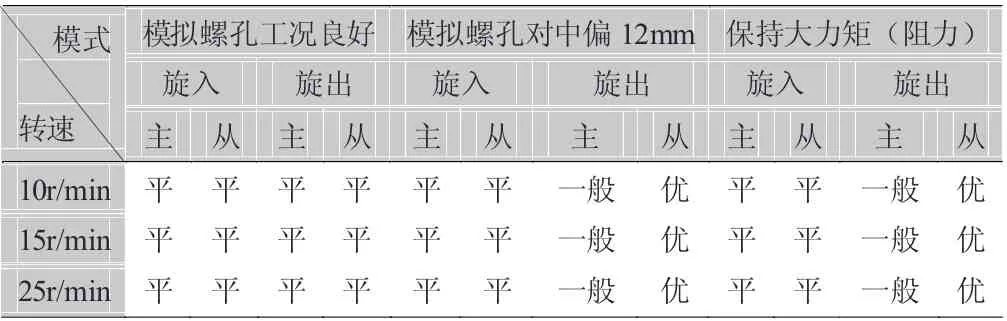

综合以上结论得出下表:

表3 SKF MSTM 机械手主动对中与从动对中旋螺栓力矩测试结果对比表

备注:从力矩大小和波动情况进行比较,效果相似记为平。效果明显好的记为优。

4 结论

通过理论分析主动对中方案认为当前SKF MSTM使用的主动对中方案在开盖过程中可能存在较大的对中偏差问题。从主、从动对中试验对比可以看出,在同样试验条件下,螺栓旋入过程中(对应开盖模式),主动对中与从动对中对螺栓旋入力矩的影响差异不大,从实际数据对比来看从动对中效果略优。在螺栓旋出过程中(对应开盖模式),对中良好工况或小力矩工况下,机械手主动对中与从动对中旋拧螺栓过程的力矩相差不大,从动对中略优于主动对中。在对中偏差较大或者大力矩工况下,旋出螺栓,机械手从动对中的力矩效果明显好于主动对中。总体来看,从对对中方案对于螺栓旋入力矩的控制要优于主动对中方案。