防摇传感器在自动化桥吊上的应用

许博 丁绍林 王程

随着科技进步和人工成本上升,越来越多的港口致力于发展自动化码头。作为码头专业集装箱装卸设备,桥吊的自动化运行是码头实现自动化的核心内容之一,而解决吊具摇摆问题又是桥吊自动化运行的根本保障。自动化桥吊吊具防搖指吊具在1.5个摇摆周期内的摇摆幅度不超过50 mm,要求小车和起升机构沿规划路径安全、平稳、高速、精准地移动至目标位置,并且定位误差不超过30 mm。在传统的人工操控小车和吊具运行的模式下,操作人员需要根据吊具摆动预期提前移动小车实现吊具运行稳定性,一般在小车到达目标位置后才实施找钩操作;而自动化桥吊小车根据实时测算的摆幅角度,通过PID控制系统实时纠正小车运行速度、加速度和减速度。本文介绍法国ARCK TS20防摇传感器在自动化桥吊上的应用情况。

1 自动化桥吊吊具防摇系统原理

电子防摇指利用各种检测元件和传感器,将检测到的信息传送至系统控制端,经内部控制软件处理后,将最优的控制参数传送至小车调速系统,通过调节小车速度实现对小车运行的控制,从而减小吊具摆幅。与机械防摇相比,电子防摇不仅具有防摇时间短、附加设备少和额外质量基本不变的优点,而且能够弥补机械防摇无法将小车运行与吊具控制相融合的缺点。自动化桥吊防摇系统硬件装置包括小车架下方的防摇传感器和吊具上架上的防摇反射板。防摇传感器工作原理如下:防摇反射板作为发射端,向防摇传感器接收端发送信号;信号经传感器处理后,由传感器将计算后的吊具摆动角度和反射板状态信息发送至可编程逻辑控制器。

2 自动化桥吊吊具防摇系统选型与安装

自动化桥吊常规吊具防摇系统采用“1+1”模式,即1个防摇传感器加1块反射板,并且出于节省成本等原因,采用TS19传感器,只能识别1块防摇反射板。部分自动化桥吊吊具防摇系统采用可识别多块反射板的TS20系列传感器,以便通过反射板的相对位置计算吊具旋转角度,从而同时实现吊具防摇和防扭功能。本文分析的自动化桥吊吊具防摇系统采用“2+2”模式,其结构部件及数量见表1。

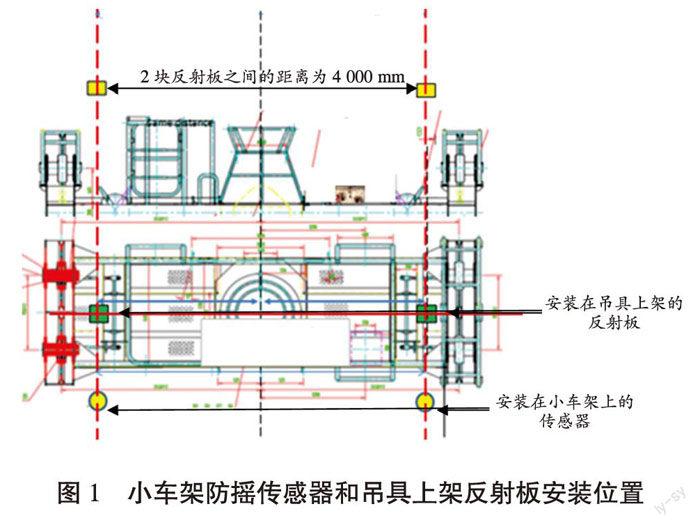

桥吊吊具防摇传感器和反射板安装位置如图1所示。防摇传感器和反射板需要提供电源回路和通信回路。传感器和反射板本身可以提供230 V和 110 V交流电源,一般选择使用230 V交流电源,且内部均配有电源保险装置。传感器采用DP通信;因此,有1个传感器不能使用内部默认地址,需要更改其内部DP地址,建议更改为16。由于1个传感器需要识别2块反射板,用连接电缆将2块反射板连接起来,从而将2块反射板设置为主从关系。

3 自动化桥吊吊具防摇系统典型故障及

解决方法

桥吊吊具防摇系统传感器和反射板将测量数据传送至主可编程逻辑控制器作为分析计算的重要依据。在实际运行中,如果起重机监控管理系统显示传感器或反射板1/2通信故障,就会直接导致小车和吊具自动运行失败。桥吊吊具防摇系统典型故障原因及相应解决方法如下。

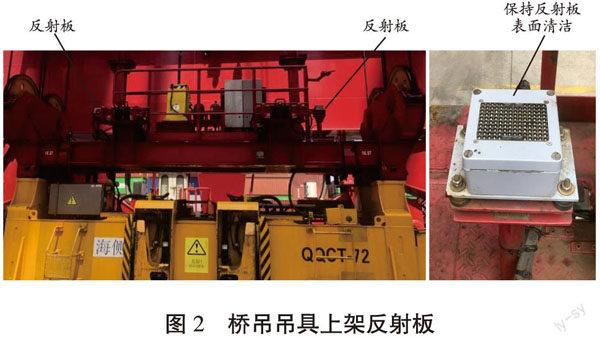

(1)反射板上有积尘或油泥,造成接收和反射信号衰减率较大,从而影响数据传输。解决方法是:定期清洁反射板表面(见图2),使反射板保持良好的反射效果。

(2)恶劣天气(如大雪、大雾、暴雨等)影响信号反射稳定性,造成传感器和反射板通信故障。解决方法是:在恶劣天气下,用数据线将反射板与计算机连接,通过事先安装的软件程序增加反射板的信号接收和反射功率,提高其抗干扰能力。

(3)吊具上架在吊具着箱时受到冲击,长期震动导致接线箱内插在端子排上的电源线和信号线的线芯根部因受力而断开,从而影响反射板工作。解决方法是:定期检查接线箱内部端子接线以及小车架上传感器接线和DP通信站点(见图3),若发现线芯断开,及时更换新的电源线或信号线。

4 结束语

ARCK防摇传感器和反射板能够稳定、准确地向桥吊吊具主控程序中的防摇系统提供计算数据,具有反应速度快、刷新频率高、运行稳定等优点,能够适应港口恶劣的作业环境,从而为自动化桥吊稳定运行提供强有力的技术保障。

(编辑:曹莉琼 收稿日期:2022-07-05)