E-Gas气化炉原料适应性研究

吴同舫,熊 江,仇 鹏

(中海油惠州石化有限公司,广东 惠州 516086)

1 概 述

我国化石能源资源禀赋是“富煤贫油少气”,煤的清洁高效利用具有重要的战略意义和环保价值,煤气化属于煤炭主要的清洁高效利用方式之一[1-2];其中,水煤浆气化工艺近年来在我国的煤化工装置中应用较多,是煤气化技术发展的主流方向之一。E-Gas气化属于气流床加压气化技术,相较于Texaco气化、Shell气化[3-4]有诸多的优点或特点,如连续液态排渣、分级多喷嘴水煤浆进料、飞灰循环、专有的渣/碳分离技术、多级热回收、投资小(不采用水冷壁)等,具有较高的市场应用价值。

中海油集团下属某公司煤制氢装置(简称该项目)气化系统采用E-GAS水煤浆气化工艺,属国内首套运行的E-Gas气化系统,生产2种粗合成气,分别用于生产氢气和丁辛醇;气化系统共设3台气化炉(两开一备),年运行8 400 h,设计投煤量209.6 t/h(收到基),系统产出用于生产氢气的有效气(CO+H2)246 356 m3/h和用于生产丁辛醇的有效气(CO+H2)16 808.4 m3/h[5]。

该项目E-Gas气化系统工艺流程[5]:气化炉一段喷入水煤浆和氧气的混合物,在此进行部分氧化反应(液态排渣),产生的粗合成气(主要由一氧化碳、氢气、二氧化碳和水蒸气组成)进入气化炉二段;气化炉二段喷入水煤浆与一段来的热合成气,在此发生吸热反应和气化反应,以提高粗合成气的热值和有效气(CO+H2)含量,并提高系统整体热效率。气化炉二段出口粗合成气进入合成气冷却器回收热量并副产超高压蒸汽,之后进入焦过滤器干法除灰,回收的半焦残炭返回气化炉循环利用;除灰后的粗合成气经多级洗涤净化后得到制氢合成气和丁辛醇原料气。气化炉所排炉渣和黑水经减压组件减压后进入渣水系统,渣水系统包括碳回收设施、渣脱水罐、沉降槽等,渣水中的含碳细灰颗粒经沉降分离后送入固体循环槽,然后返回制浆系统以提高气化系统的整体碳转化率,渣水中的炉渣则经脱水后外送处理。

2 E-Gas气化炉二段积灰问题

该项目E-Gas气化系统自首次投产以来陆续出现了焦过滤器压差增高、气化炉二段积灰等问题,其中焦过滤器压差增高问题已解决,但目前气化炉二段积灰问题仍是制约系统长周期运行的主要原因。参照国外在运E-Gas气化系统的运行状况,初步分析认为,原料适应性不佳可能是导致该项目E-Gas气化炉二段积灰严重的主要原因[6-7]。如果能为E-Gas气化炉找到适应性良好的原料,可有效扩大气化炉的操作窗口,提高气化炉的抗干扰能力,在不必对气化炉进行大的改造的情况下即可延长系统的运行周期,降低系统的安全风险、运行成本及维修费用。

为此,选取代号为SY2、SY2SY3、SYP2-8、SYP3-7、SYP4-6的五种混合煤焦作为研究与分析对象,通过对五种原料进料后气化炉二段积灰量的对比,分析气化原料的灰分和灰熔点对气化炉二段积灰量的影响规律,并进一步从原料矿物成分角度关联积灰量,得到适合E-Gas气化系统的进料原料特征,并推广到全国乃至国外同类E-Gas气化系统,以提高E-Gas气化系统运行的可靠性,延长其运行周期。

3 原料的工业分析及元素分析

代号为SY2、SY2SY3、SYP2-8、SYP3-7、SYP4-6的五种混合煤焦的工业分析和元素分析数据见表1。可以看出,SYP2-8、SYP3-7、SYP4-6的空气干燥基水分(Mad)较低,而Mad即煤焦的内在水分,是衡量煤对水吸附能力的重要指标,Mad低则煤种的成浆性较好,有利于水煤浆加压气化反应;SYP2-8、SYP3-7、SYP4-6相较于SY2、SY2SY3来说,挥发分含量(Vad)较低、固定碳含量(FCad)较高,冷煤气效率较高。

表1 五种混合煤焦的工业分析和元素分析数据

4 不同原料下气化炉二段积灰的对比分析

4.1 不同原料下气化炉二段积灰量的对比

将代号为SY2、SY2SY3、SYP2-8、SYP3-7、SYP4-6的五种混合煤焦单独进料,在气化炉二段积灰导致二段压差达到一定值后停工,然后实际测量气化炉二段的积灰量:气化原料分别采用SY2、SY2SY3、SYP2-8、SYP3-7、SYP4-6时,气化炉二段积灰量分别为21.5 m3、27.0 m3、6.0 m3、13.7 m3、10.3 m3。

五种原料下气化炉二段积灰量的对比表明,以代号为SYP2-8的混合煤焦为原料时气化炉二段积灰量最少,相对来说最适宜作为E-Gas气化炉进料。E-Gas气化炉内部的流场分布和积灰过程分析如下。

4.1.1 E-Gas气化炉一段内部射流流场分布

E-Gas气化炉一段喷入的水煤浆经过汽化、热解、半焦颗粒气化、渣的破碎烧结熔融,灰渣的运动状态有下行和上行两种方式:大部分熔融状的渣下沉之后,经过卧式水平段A/B两侧从下渣口以熔融态排出;少部分熔融状灰渣液滴和一些固体细灰颗粒被粗合成气气流携带沿气化炉竖直段轴向向上运动,经过缩径处后流速加快,从变径口至气化炉二段煤浆烧嘴又经过扩径,粗合成气流速变慢并与2个二段煤浆烧嘴射流喷出的雾化煤浆接触。

4.1.2 E-Gas气化炉二段内部射流流场分布

上行的灰渣在与2个二段煤浆烧嘴射流喷出的雾化煤浆碰撞和热交换后,产生新的粗合成气与灰渣,熔融的液态灰渣量减少、固体灰渣变多。二段混合射流使粗合成气携带的灰渣流向又分为两部分:第一部分在2个二段煤浆烧嘴口产生回流,流至二段激冷喷嘴附近,因二段激冷喷嘴本体以及与气化炉内壁连接处温度较低,且越靠近内壁面射流物的流速越低,熔融态的灰渣会变为粘度较大的固态渣,粘附在二段激冷喷嘴周围及上部,表现为积灰[8-11];另一部分灰渣沿着轴向继续上行并与二段激冷喷嘴喷出的冷流体混合降温,灰渣由熔融态变为失去粘性的固态,然后进入后续系统中予以分离。

4.2 原料灰分与积灰量的关联性对比与分析

据表1数据,将代号为SY2、SY2SY3、SYP2-8、SYP3-7、SYP4-6的五种混合煤焦的灰分含量与积灰量进行关联性对比与分析,见图1。可以看出,不同原料的灰分含量与积灰量的变化趋势基本一致。选择低灰分含量的原料,气化炉二段的粗合成气携带的灰渣量减少,相应地二段积灰量减少,有利于E-Gas气化炉的长周期稳定运行。检修时,查看气化炉二段内壁的实际情况,进料采用低灰分含量的原料,气化炉二段易形成较长区域的气流通道积灰形态,从而可缓解积灰恶化导致的系统运行周期短问题[12];进料采用高灰分含量的原料,气化炉二段易形成短区域内的气流通道大量积灰形态,造成气流通道堵塞,短时间内导致气化炉二段压差升高乃至气化炉热点出现,最终造成气化炉停车。简言之,采用低灰分含量的原料,有利于减少气化炉二段的积灰量。

4.3 原料灰熔点与积灰量的关联性对比与分析

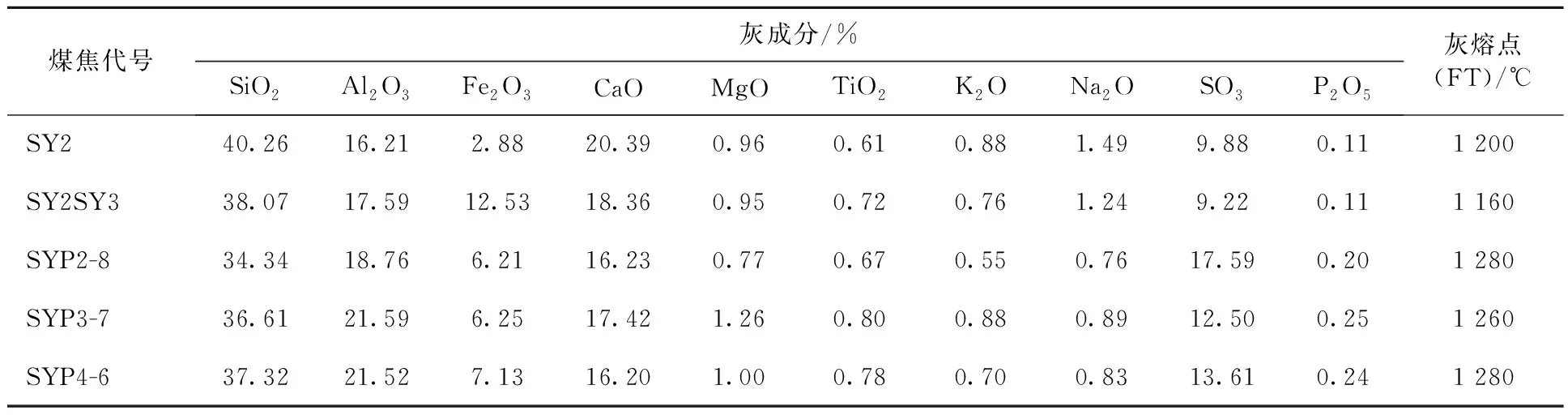

代号为SY2、SY2SY3、SYP2-8、SYP3-7、SYP4-6的五种混合煤焦之灰成分及灰熔点见表2,不同原料灰熔点(FT)与积灰量的关系如2。结合图2和表2数据进行对比分析,灰熔点适当高的原料有利于改善E-Gas气化炉二段积灰情况。如果进料采用灰熔点偏低的原料,在气化炉一段操作温度不变的情况下,会有更多的密度小、重量轻的熔融灰渣被粗合成气雾沫夹带至二段激冷喷嘴附近,更容易被射流物携带至靠近气化炉内壁而产生积灰;同时,进料采用灰熔点过低的原料,熔融状流动的灰渣对气化炉水平段底部耐火砖的冲刷腐蚀加剧,使耐火砖使用寿命缩短,严重时气化炉会出现热点乃至炉壁穿孔,若降低气化炉的操作温度,又会造成碳转化率降低及其他问题的出现。

图1 不同原料灰分含量与积灰量的关系

表2 五种混合煤焦的灰成分及灰熔点

图2 不同原料灰熔点(FT)与积灰量的关系

为找到E-Gas气化炉二段积灰量—灰熔点—矿物组成的关联关系,以利从原料矿物组成角度指导选择可使E-Gas气化炉二段积灰量小的原料,进一步考察了不同原料之灰分的酸碱比、灰分中的CaO含量与灰熔点(FT)的关系,如图3。可以看出:SYP2-8、SYP4-6的灰熔点(FT)为1 280 ℃,为五种混合煤焦中最高,SY2SY3的灰熔点(FT)为1 160 ℃,为五种混合煤焦中最低;从灰成分之CaO含量来看,SYP2-8、SYP4-6灰成分之CaO含量分别为16.23%和16.20%,在五种混合煤焦中相对最低,而对应的灰熔点(FT)均为1 280 ℃,为五种混合煤焦中最高;原料灰熔点和灰分酸碱比变化趋势基本一致。分析认为,随着原料灰成分之CaO含量的降低,原料灰熔点会升高,这是因为CaO含量少时灰渣处于莫来石区域,故灰熔点较高;随着原料灰成分之CaO含量的增高,CaO与煤灰中的其他物质反应生成钙长石,从而降低了灰熔融温度[13-14]。原料灰熔点和灰分酸碱比变化趋势基本一致,这是因为随着灰分酸碱比的提高,高熔点矿物Al2Si4O10、CaFe4O6和Al2O3会出现,使得灰熔融温度升高[13,15]。结合气化炉二段的积灰量,分析表明,原料灰分酸碱比在2.29、CaO含量在16.2%的原料较为适宜E-Gas气化炉。这也充分表明了气化炉二段积灰量—灰熔点—矿物组成三者的关联关系,对选择适宜于E-Gas气化炉的原料方案具有很强的指导意义,且从原料的工业分析数据和灰熔点角度出发选择原料,可节省大量的时间和经济成本。

图3 不同原料矿物组成与灰熔点(FT)的关系

5 结束语

通过考察代号为SY2、SY2SY3、SYP2-8、SYP3-7、SYP4-6的五种混合煤焦作为E-Gas气化炉进料后的系统运行情况,该项目E-Gas气化系统对进料原料作了相应的调整。此前气化系统开车后短时间内气化炉二段积灰严重,随着进料原料的优化,如今气化炉二段积灰量很少,原料优化效果很明显。总体来看,采用代号为SYP2-8的混合煤焦为原料时气化炉二段的积灰量最少,即代号为SYP2- 8的原料适应性最佳。

代号为SY2、SY2SY3、SYP2-8、SYP3-7、SYP4-6的五种原料矿物组成与E-Gas气化炉二段积灰量的研究分析表明,五种原料的灰分含量与气化炉二段积灰量的变化趋势基本一致,五种原料的灰熔点与气化炉二段积灰量变化趋势则相反,五种原料的灰熔点与CaO含量变化趋势相反、灰熔点与灰分酸碱比变化趋势基本一致。据此关联性,可以从原料矿物组成角度去选择适宜于E-Gas气化炉的原料,以减少原料优化的时间和经济成本。下一步的工作是,在保证E-Gas气化炉二段不积灰(或很少积灰)的基础上,继续对气化系统进料原料进行优化,以找到可使E-Gas气化炉运行稳定且经济效益最佳的原料。