煤制乙二醇生产中碳酸二甲酯水解条件的研究

杨艳伟,邵晓东

(新乡中新化工有限责任公司,河南 获嘉 453800)

0 引 言

新乡永金化工有限公司(简称永金化工)200 kt/a煤制乙二醇装置生产过程中,CO催化偶联制备草酸二甲酯(DMO)的反应分为两步:第一步,CO在催化剂作用下与亚硝酸甲酯(MN)偶联反应生成DMO和NO;第二步,MN的再生反应(偶联反应生成的NO与产品分离后进入亚硝酸甲酯再生反应器与甲醇和O2反应生成MN)。CO催化偶联制备草酸二甲酯(DMO)完成后,DMO再与H2在催化剂的作用下反应生成乙二醇。CO偶联制备DMO的过程中,理论上只需纯净的CO、O2、甲醇。但由于乙二醇合成系统原料气中含有惰性气,以及副反应生成的惰性气,致使系统中惰性气(主要是CO2)含量逐步上涨,有效气(CO、MN)含量下降。为稳定DMO合成系统气体组分,采用尾气吸收的方法调整惰性气组分(吸收后CO2放空),回收有效气(CO、MN)。

DMO合成尾气中有效组分MN基本上可得到回收,但部分CO会随DMO合成尾气(成分主要是CO2、N2)一起放空,造成资源的严重浪费。系统80%负荷下,DMO合成尾气放空量不低于1 500 m3/h(标况,下同)才能维持DMO合成系统CO2含量不超标,此时CO放空量约600 m3/h。可见,降低DMO合成系统中的CO2含量、减少尾气中的CO放空量,成为乙二醇合成系统优质运行亟待解决的问题。

目前国内外煤制乙二醇工艺均致力于提纯原料CO的研究,但副反应生成CO2方面的研究较少,而生产中MN再生反应步骤中碳酸二甲酯水解应是副反应生成CO2的重要来源,此方面未见有研究报道。因此,探究MN再生反应步骤中碳酸二甲酯水解的可能性具有重要的现实意义。为此,永金化工通过大量的试验,研究不同工艺条件对碳酸二甲酯水解的影响,探究抑制碳酸二甲酯水解的工艺条件。以下对有关情况作一简介。

1 试验部分

1.1 试验仪器

主要试验仪器:液相色谱仪(GC-2014),岛津(上海)实验器材有限公司生产;恒温水浴锅(DK-98-IIA),天津市泰斯特仪器有限公司生产;电子天平(FU-mL),北京千百叶电子科技有限公司生产;电热恒温鼓风干燥箱(WGL-125B型),苏州暖洲机械科技有限公司生产;玻璃仪器气流烘干器(R型),天津市泰斯特仪器有限公司生产;870水分析仪(870 KF Titrino),郑州凯鹏实验仪器有限公司生产;普力菲尔实用型超纯水机,上海富诗特仪器设备有限公司生产。

1.2 试验试剂

主要试剂:甲醇(分析纯),西陇化工股份有限公司生产;硝酸(分析纯),西陇化工股份有限公司生产;碳酸二甲酯(试剂纯),安阳永金化工有限公司生产。

1.3 试验方法

模拟MN再生反应器反应条件,配制MN再生反应器内溶液,通过硝酸含量、反应温度、碳酸二甲酯浓度变化对碳酸二甲酯水解速率的影响分析,探究碳酸二甲酯水解的最佳条件。

以配制组成大致为甲醇53%、碳酸二甲酯25%、水20%、硝酸2%的MN再生反应器样液为例,MN再生反应器样液的配制方法为,用移液管分别移取甲醇134 mL、碳酸二甲酯46.8 mL、水37.85 mL、65%硝酸4.4 mL入烧杯中,混合均匀。

试验方法:用移液管移取10份按上述方法配制的混合液(即MN再生反应器溶液)5 mL分别装入10个试管中并密封,模拟MN再生反应器的反应条件,当水浴锅温度达到设定值(55 ℃左右)时,将装有MN再生反应器样液的密闭试管放入水浴锅中,确保试管内的溶液全部浸在水浴锅中,反应15 h后,取出试管,冷却、震荡,反应液转置摇匀后对其进行组分分析。

2 结果与讨论

2.1 硝酸含量对碳酸二甲酯水解速率的影响

按上述方法配制甲醇含量在50%~54%、碳酸二甲酯含量在24%~28%、水含量在19%~25%、硝酸含量0%~4%的MN再生反应器样液,按上述试验方法在一定的试验条件(水浴温度55 ℃,试验采用封闭试验,物料无逸出)下进行样液的水解反应,之后对反应液进行组分分析,并计算碳酸二甲酯的水解速率,结果见表1。

表1 不同硝酸含量下碳酸二甲酯的水解速率

续表1

由于碳酸二甲酯水解反应释放出CO2,溶液总质量减少,因此各组分的含量需要校正。假定溶液质量为1,则反应后碳酸二甲酯新测定值可表达为DMC新=(DMC老-DMC水解)/[1-(DMC水解/90×44)],据此可以得出校正后的碳酸二甲酯水解量DMC水解=(DMC老-DMC新)/[1-(DMC新×44/90)]。校正后反应液组分及碳酸二甲酯水解速率计算结果见表2,并据表2数据绘制碳酸二甲酯水解速率随硝酸含量的变化趋势图(见图1)。

表2 不同硝酸含量下碳酸二甲酯的水解速率(校正值)

图1 碳酸二甲酯水解速率随硝酸含量的变化趋势

由图1可以看出,在硝酸含量较低的情况下,碳酸二甲酯水解速率随硝酸含量的上升而增大,当硝酸含量达到2%时,碳酸二甲酯的水解速率超过0.4%/h。从微观上讲,大部分的化学反应都不是一步完成的,而是先生成一些活性中间体,活性中间体的特征是能量需求高、生成困难,但一旦生成,立刻进行下一步的反应,即生成中间体的步骤(生成中间体中最难的步骤为控速步骤)决定了总反应的速率,而该控速步骤所需的能量为活化能,催化剂的作用就是先与控速步骤的反应物反应,生成新的能量较低的中间体,从而降低其活化能,进而加快反应速率。碳酸二甲酯水解过程硝酸参与反应,生成活性中间体而降低了反应活化能,促进了反应的进行,故碳酸二甲酯水解速率随硝酸含量的增加而变快。

2.2 温度对碳酸二甲酯水解速率的影响

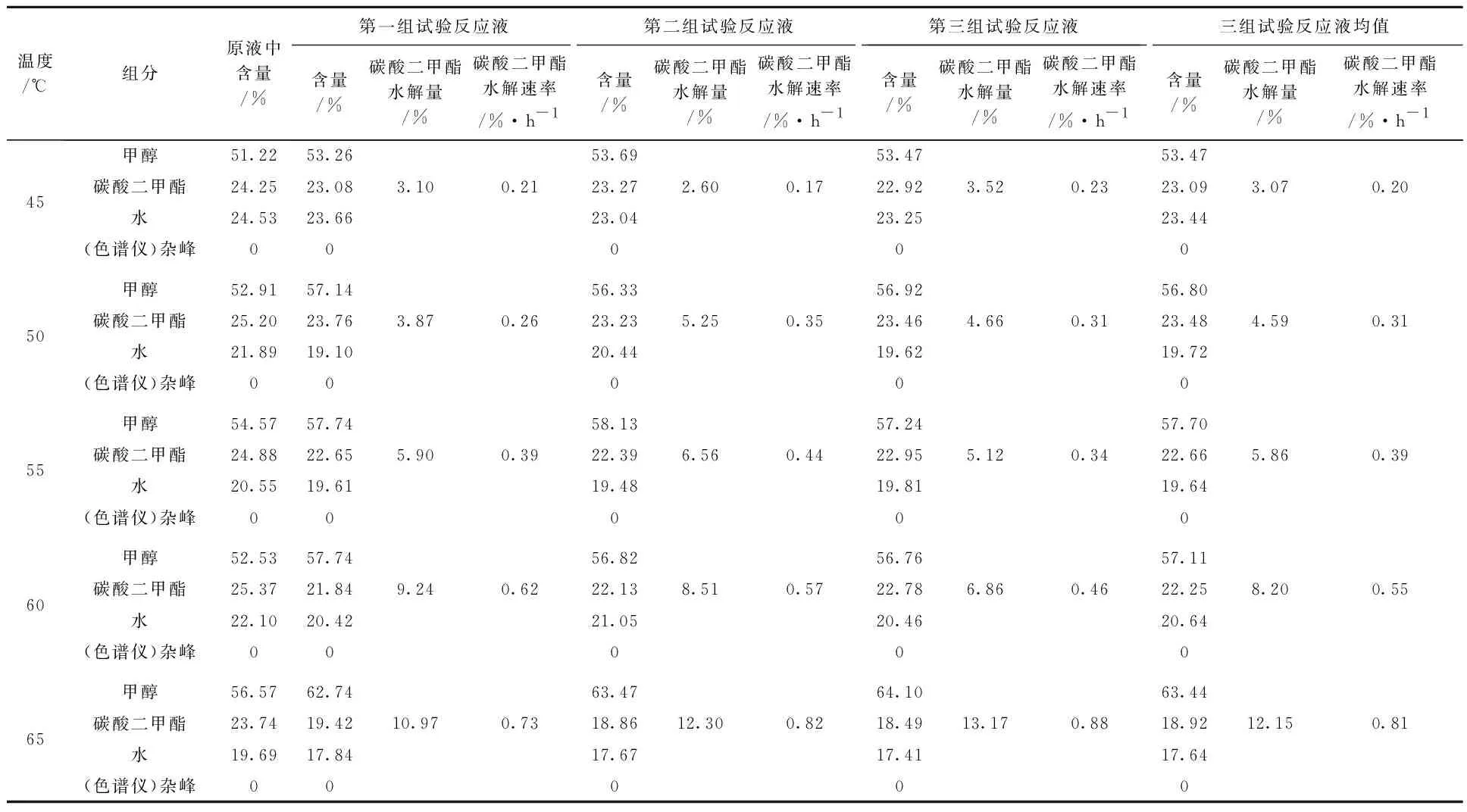

按上述方法配制甲醇含量在51%~57%、碳酸二甲酯含量在23%~26%、水含量在19%~25%、硝酸含量2%的MN再生反应器样液,按上述试验方法在一定的试验条件(水浴温度45~65 ℃,试验采用封闭试验,物料无逸出)下进行样液的水解反应,之后对反应液进行组分分析(各组分含量同样需要校正),校正后反应液组分及碳酸二甲酯水解速率计算结果见表3,并据表3数据绘制碳酸二甲酯水解速率随温度的变化趋势图(见图2)。

表3 不同温度下碳酸二甲酯的水解速率(校正值)

图2 碳酸二甲酯水解速率随温度的变化趋势

由图2可以看出,在较低温度的情况下,碳酸二甲酯水解速率随温度升高而增大,当温度达到55 ℃时,碳酸二甲酯的水解速率约0.4%/h。温度升高或降低会使化学平衡向吸热或放热方向移动,碳酸二甲酯水解为吸热反应,升高温度可促进水解反应的进行,但由于MN再生器反应温度控制在45~65 ℃,且反应温度升高会促进甲醇挥发带入后系统,影响后系统主反应的进行以及增加精馏系统的负荷,故试验水浴温度控制在45~65 ℃。

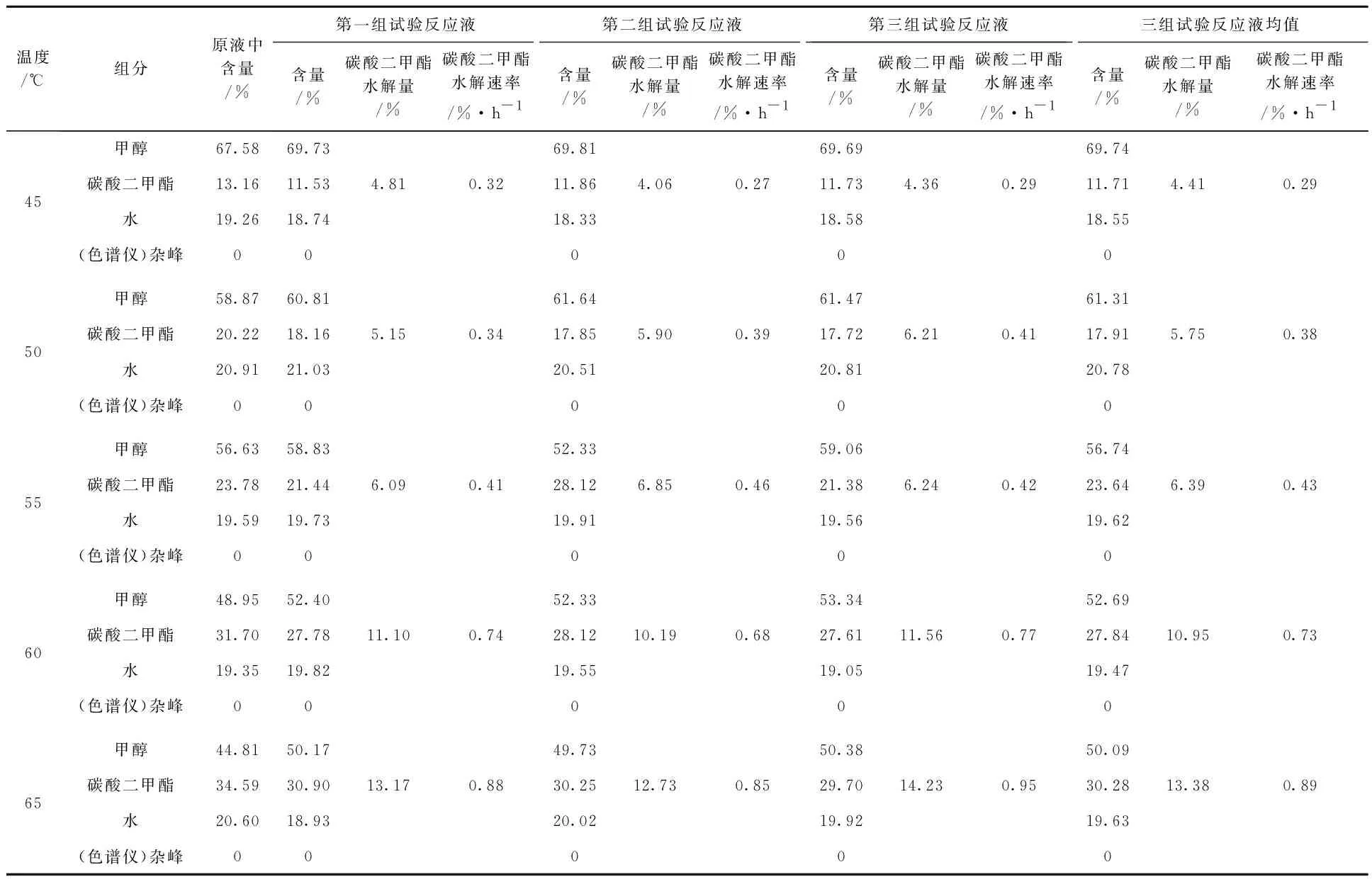

2.3 碳酸二甲酯浓度对其水解速率的影响

按上述方法配制甲醇含量在44%~68%、碳酸二甲酯含量在13%~35%、水含量约20%、硝酸含量2%的MN再生反应器样液,按上述试验方法在一定的试验条件(水浴温度45~65 ℃,试验采用封闭试验,物料无逸出)下进行样液的水解反应,之后对反应液进行组分分析,校正后反应液组分及碳酸二甲酯水解速率计算结果见表4,并据表4数据绘制碳酸二甲酯水解速率随其浓度的变化趋势图(见图3)。

表4 不同浓度碳酸二甲酯的水解速率(校正值)

图3 碳酸二甲酯水解速率随其浓度的变化趋势

3 结论与展望

试验表明:在硝酸含量较低的情况下,碳酸二甲酯水解速率随硝酸含量上升而增大;在较低温度的情况下,碳酸二甲酯水解速率随温度升高而增大;碳酸二甲酯水解速率随其浓度增大而加快;当MN再生反应器温度≤55 ℃,碳酸二甲酯浓度≤25%、硝酸含量≤2%时,碳酸二甲酯水解速率≤0.44%/h。

综合分析认为,实际生产中,乙二醇装置CO2主要来源为脱氢系统和碳酸二甲酯水解——永金化工乙二醇装置负荷为80%时,原料气CO流量约18 000 m3/h,脱氢后CO2含量约0.3%,CO2流量约54 m3/h;DMO合成尾气量约1 500 m3/h、CO2含量约10%。若将DMO合成尾气量控制在1 000 m3/h,则DMO合成系统CO2副产量需降低50 m3/h,即碳酸二甲酯水解产生的CO2应减少50 m3/h,亦即碳酸二甲酯水解量需控制在2 kmol/h;乙二醇装置80%负荷下,MN再生反应器循环液相中甲醇量约50 m3/h、密度850 kg/m3,甲醇含量按约45%、碳酸二甲酯含量按约35%计算,碳酸二甲酯水解速率不得高于0.54%/h。而据上述碳酸二甲酯水解条件研究试验,只要控制MN再生反应器温度≤55 ℃、碳酸二甲酯浓度≤25%、硝酸含量≤2%,碳酸二甲酯水解速率就可控制在0.44%/h以下,从而可降低DMO合成系统中的CO2副产量,进而减少尾气中的CO放空量,降低系统消耗,助推DMO合成系统的优质运行。