面向注塑工艺过程中的注射速度最优操纵混合优化控制方法

任志刚 吴国燊 吴宗泽

(广东工业大学自动化学院 广州 510006)

(广东工业大学粤港澳离散制造智能化联合实验室 广州 510006)

1 引言

塑料制品因其优异的可塑性、良好的耐久性、低成本等优点已在世界各地得到了广泛的应用,已成为各行各业以及人们日常生活中不可缺少的一部分。近年来,我国塑料制品行业出口数量呈稳步增长的趋势,然而,目前我国的注塑技术水平与国际先进水平仍有差距,企业生产装备水平存在智能化水平低,导致产品质量不稳定,高端产品无法生产,这就迫切需要进行技术创新来提高竞争力。塑料成型等相关技术的发展将深刻影响我国产业未来的竞争力,对产业领域也产生重要的辐射影响。因此,注塑成型技术已成为目前我国离散工业制造研究的热点之一。

注塑成型过程中产品的质量与加工环境条件、制品冷却时间、后处理工艺密切相关,是一个复杂的加工过程,因此研究注塑过程加工环节的参数精准控制具有很大的理论与应用价值[1]。注射成型过程一般包括6个阶段:夹模、注射、保压、塑化、冷却、开模。注射成型是一个循环过程,每一个过程都包括以上所有阶段。在不同的阶段,对注塑机控制的参数也有不同的要求。随着制造业对塑料制品的要求越来越高,传统的注塑工艺逐渐难以满足精度和效率方面的要求,对现场工程师的技术要求也越来越高。近年来,针对注塑工艺过程中存在的优化与控制问题已经得到工业界和学术界的广泛关注和研究[2–7]。例如,Cho等人[8]提出了一种开环最优控制方法实现了注塑机内部熔融物喷射流动前置位置跟踪控制。Huang等人[9]提出了一种预测控制方法来控制注塑机内部注射速度。Yao等人[10]针对注塑机料筒温度问题,提出了一种时间最优控制方法,并通过开环测试验证了所提出方法的有效性。Reiter等人[11]提出了一种基于模型预测控制方法实现了注塑成型过程中型腔压力控制。Guo等人[6]提出了一种强化学习方法解决了注塑过程中出现的工艺参数优化问题。Hopmann等人[12]提出一种基于模型预测控制的策略去实现注塑机内部腔压的控制。Hazwan等人[13]利用遗传算法(Genetic Algorithm)最小化注塑零件的翘曲程度。Stemmler等人[14]提出了一种范数最优迭代学习控制器(NOILC)用于跟踪整个周期内期望的注塑机空腔压力值。最近,Xu等人[15]提出了一种基于深度神经网络学习与最优控制方法结合的混合智能控制方法实现了注塑机内部流速的最优跟踪问题。Li等人[16]提出了一种基于粒子群优化(PSO)算法和BP神经网络改进算法解决注射成型参数优化问题。

在注塑工艺过程中,熔融聚合物的注射速度控制是注塑工艺过程重要的环节之一。注塑机内部的注射速度对产品质量有重要影响,其控制效果的好坏将直接影响注塑产品的最终品质,例如,当注射流量控制不适当时,就会出现短边和飞边等注射产品缺陷[1]。因此,如何寻求快速有效的注射速度控制方法具有重要研究价值和工程应用价值。本文主要针对一类典型的注塑装备中的伺服电机驱动恒泵液压系统进行了研究,建立了一类注塑工艺过程中注射速度的最优跟踪控制问题,并从计算最优控制的角度出发,提出了一种基于控制参数化[17–19]与粒子群算法相结合的混合智能优化控制策略方法分别实现了开环最优控制器和闭环最优控制器的设计,将控制器设计问题通过转化为一序列最优参数选择问题。通过本文所提出的优化控制策略可以高效快速地实现在给定时间内对期望的注射速度轨迹进行最优跟踪。实验仿真验证了本文所提出的开环与闭环状态反馈控制器设计的可行性和有效性。本文所提的方法简单高效,易于工程实现和工业部署,所提出的方法还可以很容易地扩展到其它类型的工业过程系统最优控制问题。本文的创新工作主要概况为以下3个方面:

(1)针对一类典型的注塑装备中的伺服电机驱动恒泵液压系统进行了动态过程数学建模,建立了一类注塑工艺过程中注射速度的最优跟踪控制问题;

(2)基于控制参数化方法,将开环最优控制器与闭环反馈最优控制器设计问题转化为一序列最优参数选择决策问题;

(3)提出了一种基于控制参数化和粒子群优化算法相结合的混合优化控制策略方法实现了注射速度跟踪的开环最优控制器与闭环反馈最优控制器设计,算法收敛速度快且简单高效,易于工程实现。

后文组织结构如下:第2节针对一类典型的注塑装备中的伺服电机驱动恒泵液压系统进行了动态建模,随后建立了注射速度的最优跟踪控制问题;第3节设计了开环最优控制器,并引入控制参数化方法对最优控制器进行了参数化设计;然后,提出了一种控制参数化方法与粒子群算法结合的混合优化控制策略实现了最优控制器的设计;第4节设计了闭环反馈最优控制器,并通过混合优化控制策略进行了优化求解;第5节基于所提的算法对整个系统进行了仿真设计,验证了本文所提算法的可行性和有效性;最后,对全文工作进行了总结和展望。

2 最优控制问题描述

2.1 注塑成型液压系统动态模型

工业应用中的注塑机装备主要由液压系统、注射机构、合模部件、加热和冷却装置,以及电气控制系统的主要部件构成,如图1所示。其中,在注塑成型过程中,注塑液压系统占据着关键的作用。本节主要针对一类典型的注塑过程中的伺服电机驱动的恒泵液压系统进行研究。基于该液压系统建立了相应的动态数学模型,建模过程具体描述如图1。

图1 一种典型的注塑机结构组成示意图

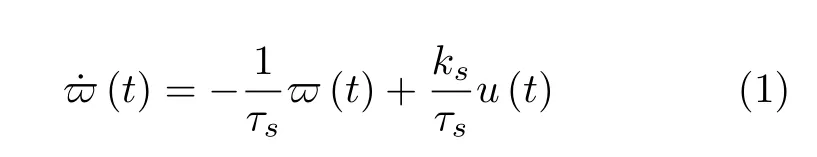

首先,在注塑机内部液压系统中,伺服电机驱动泵工作并向液压系统提供所需的流量,液压系统的流量和注射过程的速度可以由伺服驱动器和相应的控制器来控制。其中,伺服电机动态过程可由式(1)表示

其中,ϖ(t)表 示伺服电机的运行速度,τs表示一个与伺服电机相关的时间常数,ks表示电机扭矩增益,u(t)表示控制输入电压信号。在注塑过程中,由于受实际物理条件的限制,式(1)输入信号u(t)需要满足式(2)边界约束条件

其中,umin和umax分别为给定的上下界常数,其取值取决于实际的物理系统。

注射成型过程具有明显的时变和非线性特征,在注射阶段和保持阶段,熔融聚合物影响注射成型过程的动力演化过程,其中喷射液压执行缸的位移、速度之间的关系可以用式(3)动态方程组表示

综上所述,本文已经建立了一种典型的注塑成型液压系统动态模型式(1)—式(4),具体建模过程可参考文献[20],从式中可以分析出注塑成型液压系统动态模型是一个高度复杂的非线性耦合动力学模型。

2.2 系统初始条件

2.3 性能指标函数

在注塑过程中,如何在给定的时间T内高效地跟踪上期望的理想注射速度对于最终注塑产品的品质影响至关重要。因此,在本文中,我们的主要目标是设计一个最优控制输入u(t)以实现注射速度输出的最优跟踪。因此,本文定义式(9)性能指标函数进行最小化

问题1 给定一个具有强非线性特性的注塑成型液压系统动态系统式(1)—式(4)以及初始条件式(5),本文的目标是设计一个最优控制器u(t)去最小化目标函数式(9),实现在给定时间内T驱动注塑机的注射速度v(t)跟 踪上所期望的注射速度输出轨迹vd(t)。

3 开环最优控制器设计

需要注意的是,问题1是一个典型的由一组强非线性常微分方程组约束的动态优化问题,一般情况下,获取此类最优问题的解析解比较困难,甚至是不可能实现的。因此,如何从计算最优控制的角度出发,寻求问题1的最优控制数值解具有重要意义。 在本节中,我们将首先基于控制参数化和粒子群优化算法设计一种简单高效易于工程实现的开环最优控制器,下一节将在本节基础上,设计另外一种高效的闭环最优控制器。

3.1 开环控制器参数化形式表示

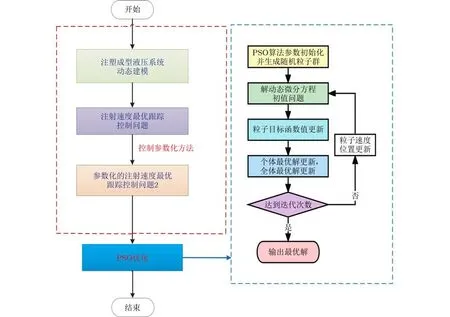

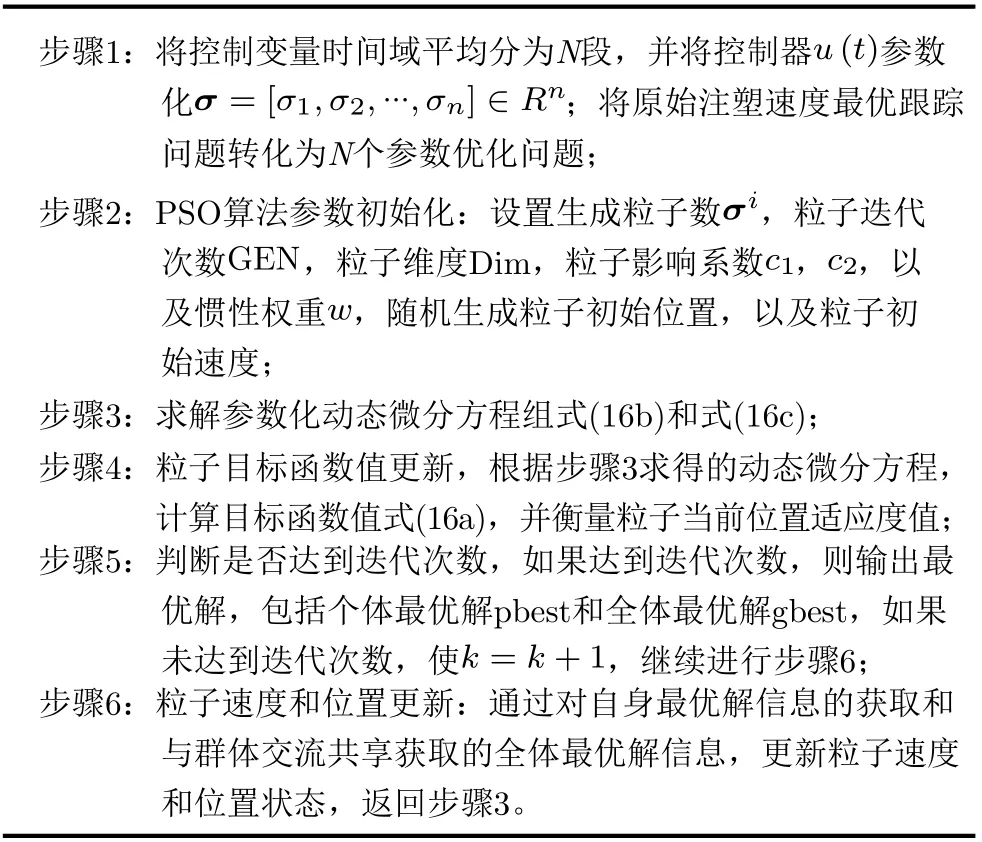

3.2 CVP-PSO混合优化控制策略

经过控制参数化方法后,原始最优控制器u(t)设计问题已经成功转化为一个典型的最优参数选择问题, 如动态优化问题2描述所示,其中待优化参数向量为σ=[σ1,σ2,...,σn]∈Rn。 原则上,基于控制参数化方法求解此类优化问题需要首先求解出目标函数(16a)关于待优化参数向量σ的梯度,进而利用梯度信息进一步结合非线性优化算法对其进行优化迭代求解。 然而,由于目标函数式(16a)是关于待优化参数向量σ=[σ1,σ2,...,σn]∈Rn的隐函数,因此求解其对应的梯度信息相对比较困难。虽然目前已有一些研究方法如协态方程方法[17],状态灵敏度分析方法[18]可以对其梯度信息进行有效求解,但求解过程比较繁琐,并且求解过程中会引入更复杂的动态微分方程信息,这给整个算法优化过程带来了挑战。 因此,如何设计一种高效的算法去替代梯度信息的获取和求解至关重要。针对此,本小节在控制参数化方法基础上,提出引入粒子群优化(PSO)[24,25]进化算法实现参数化待优化参数向量σ=[σ1,σ2,...,σn]∈Rn的快速寻优,从而实现动态优化问题2的高效求解,达到实际注塑工艺过程中注射速度的最优跟踪控制的目的。

PSO是一种基于群体协作的随机搜索优化计算方法,具有搜索收敛速度快等特点,其通过迭代地尝试改进关于给定度量措施的候选解决方案来优化问题。PSO首先初始化为一群随机粒子(随机解),然后通过不断迭代运行找到最优解,在每一次迭代中,粒子通过跟踪两个“极值”(个体极值 p best和全局极值g best)来更新自己[26]。 在问题优化求解过程中,PSO不需要使用被优化目标函数的精确梯度信息,这意味着PSO不需要像梯度下降法和准牛顿法等经典优化方法那样要求优化问题是可微的。

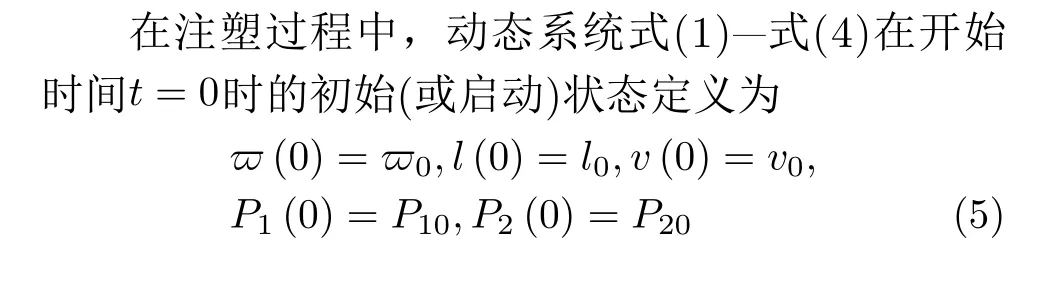

基于前面所述控制参数化方法,本节提出一种控制参数化与粒子群算法混合智能优化方法(CVPPSO)实现待优化参数向量σ=[σ1,σ2,...,σn]∈Rn的快速最优搜索。 CVP-PSO方法的基本思想是首先对控制变量u(t)进 行控制参数化σ=[σ1,σ2,...,σn]∈Rn,将连续变化的控制变量由离散分段的常值函数叠加近似,从而将一个复杂的连续变化函数优化问题转化成N个离散的常值优化问题。 然后,基于PSO设置一组粒子,第i个粒子可以表示为σi=[σi1,σi2,...,σin] , 其中i表示粒子群搜索的维度,具体粒子个数可由实际问题的复杂度决定。然后,依次对这些粒子个数σi=[σi1,σi2,...,σin]进行迭代优化,并且可以通过设置足够多的粒子数和迭代次数,使得最终的优化求解精度得到提高。具体的算法实现步骤如表1所示,图2给出了基于CVP -PSO混合优化策略优化问题求解总体流程图。

图2 基于CVP-PSO混合优化策略优化问题求解总体流程

表1 CVP-PSO混合优化控制策略算法过程

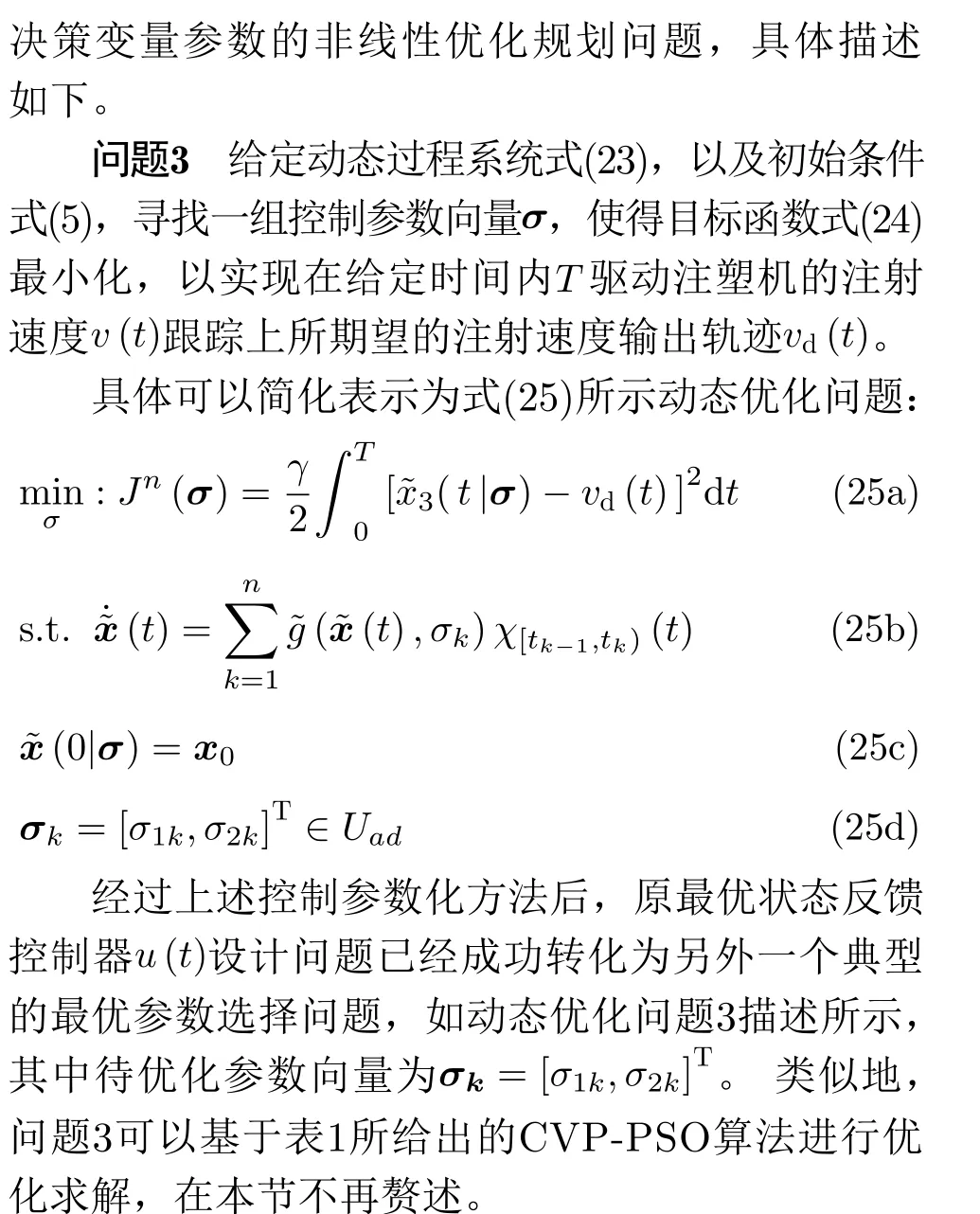

4 状态反馈最优控制器设计

本小节在开环最优控制基础上,进一步设计最优闭环控制器。相对于开环控制器,闭环控制器具有很好的鲁棒性和抗干扰性,目前已广泛应用于工业过程。

在本文中,设定控制输入信号u(t)与伺服电机当前运行速度ϖ(t)以及喷射液压执行缸当前运行速度v(t)的实时状态输出有关,因此,控制输入信号u(t)设定式(17)状态反馈形式:

5 实验仿真验证

本节将通过具体实例仿真实验去分别验证前面章节所提出的开环控制器和最优状态反馈设计方法的可行性与有效性。系统动态模型参数如表2所示。

表2 注塑系统动态模型关键参数设定值

5.1 开环最优控制器实验仿真验证

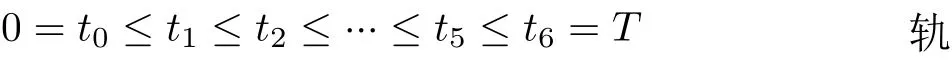

开环最优控制器实验仿真的主要目的是验证能够有效地设计出最优控制输入u(t)以实现在给定时间内T驱动注塑机的注射速度v(t)跟踪上所期望的注射速度输出轨迹vd(t)。为此,我们将整个控制时域t∈[0,T]等 分成6(n为 整数)段时间子区间[tk−1,tk),k=1,2,...,6,即

在时间子区间[tk−1,tk),k=1,2,...,6上,将控制器u(t)参数化为式(12)形式。

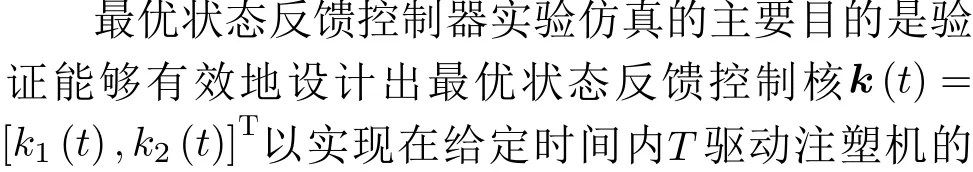

通过本文提出的CVP-PSO混合优化策略,经过优化迭代过程,实验结果如图3和图4所示。 其中,图3表示经过CVP-PSO混合优化策略得出的每个子时间区间[tk−1,tk),k=1,2,...,6上的最优控制输入值,从图中可以看出,控制输入σk随着迭代过程逐渐收敛到最优值。进一步,图4(a)给出了基于梯度信息搜索的CVP优化控制方法和本文所提出的CVP-PSO优化控制方法的轨迹跟踪效果对比图。从图中可以看出,在基于梯度信息搜索的CVP方法中选取一个初始值进行迭代优化后的输出跟踪迹在时间初始阶段跟踪效果相对较差,表明优化初始值的选取范围对CVP方法优化结果有一定影响。相对地,本文提出的CVP-PSO优化控制策略可以使得注塑机的注射输出完全跟踪上所期望的输出注射速度vd(t)。图4(b)表示目标函数在优化过程中的迭代值,从图中可以看出,随着迭代步骤,目标函数值逐渐收敛到最小值。仿真结果验证了本文所提出的最优开环控制器混合优化策略的可行性和有效性。

图3 开环最优输入值迭代收敛值

图4 开环最优控制输入下的最优输出跟踪轨迹以及目标函数迭代收敛值

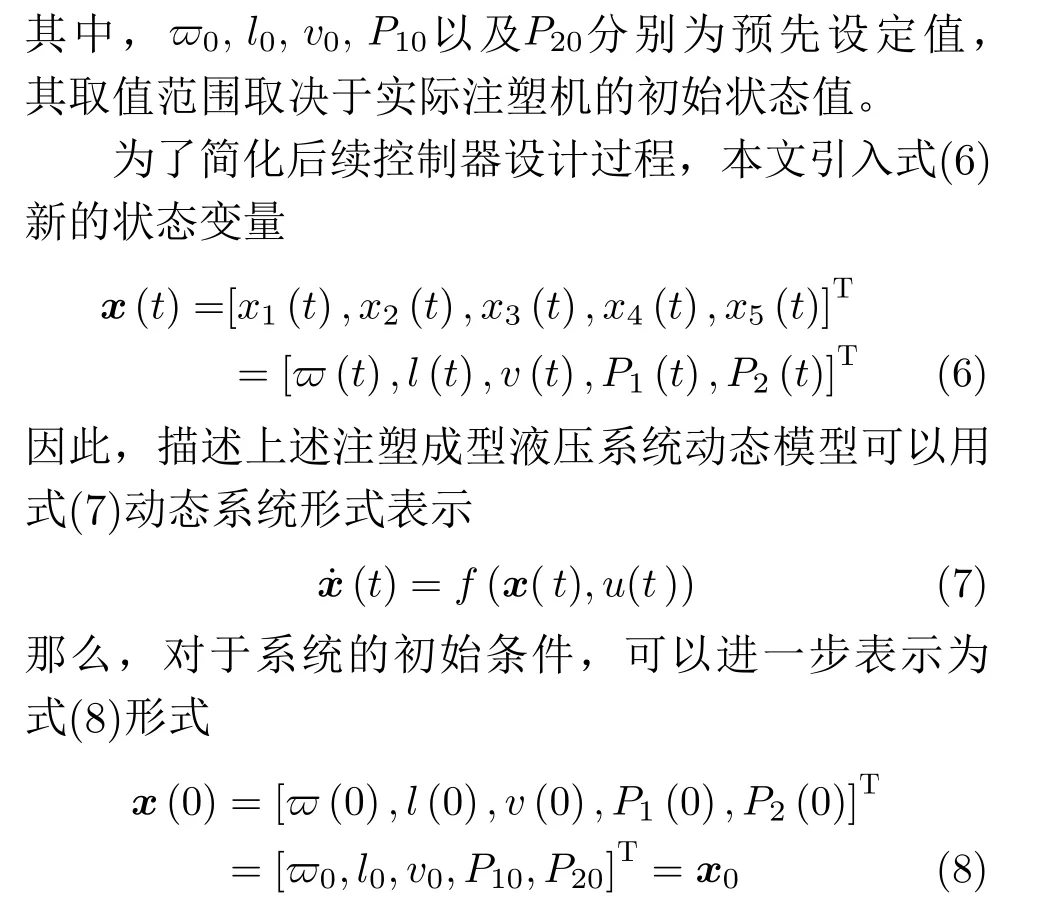

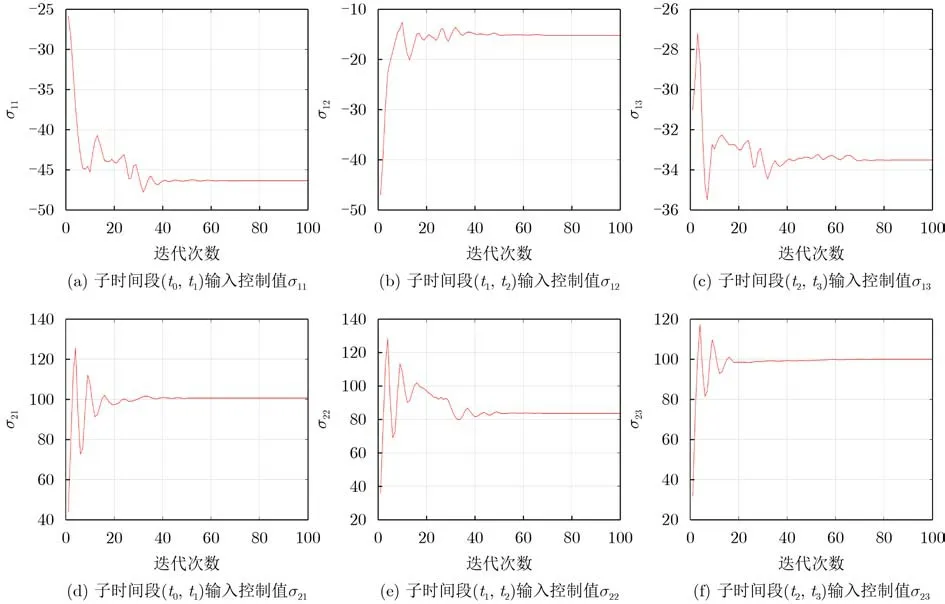

5.2 最优状态控制器实验仿真验证

与开环控制器优化过程类似,通过本文提出的CVP-PSO混合优化策略,经过优化迭代过程,实验结果如图5和图6所示。其中,图5表示经过CVPPSO混合优化策略得出的每个子时间区间[tk−1,tk),k=1,2,3 上的最优控制反馈核输入值σ1k和σ2k,从图中可以看出,控制输入最优控制反馈核输入值σ1k和σ2k随着迭代过程逐渐收敛到最优值。进一步,图6(a)给出了基于梯度信息搜索的CVP优化控制方法和本文所提出的CVP-PSO优化控制方法的轨迹跟踪效果对比图。类似地,从图中可以看出,基于梯度信息搜索的CVP方法优化后的跟踪结果相对本文提出的CVP-PSO方法较差。图6(b)表示目标函数在优化过程中的迭代值,从图中可以看出,目标函数值随着迭代步骤逐渐收敛到最小值。从仿真结果可以观察出,本文提出的基于CVP-PSO混合优化策略算法可以高效地驱使控制器使得系统输出注射速度v(t)高效快速的跟踪匹配上所期望的注射速度输出轨迹vd(t)。仿真结果进一步验证了本文所提出的CVP-PSO混合优化策略算法下所设计最优状态反馈控制器的可行性和有效性。

图5 反馈核最优输入值迭代收敛值

图6 最优状态反馈输入下的最优输出跟踪轨迹以及目标函数迭代过程值

6 结束语

本文针对一类典型的注塑装备中的伺服电机驱动恒泵液压系统进行研究,深入研究了在注塑工艺过程中注射速度的最优跟踪控制问题,提出了一种基于控制参数化与粒子群算法相结合的混合优化控制方法,设计了开环最优控制器和闭环最优控制器,高效快速地实现了系统期望的注射速度的最优跟踪。最后通过实验仿真验证了本文所提出的开环与闭环状态反馈控制器设计的可行性和有效性。本文所提的方法简单高效,易于工程实现和工业部署,所提出的方法还可以很容易地扩展到其它类型的工业过程系统最优控制问题,也可以根据本文所提出的方法考虑和解决其他离散与流程工业过程控制系统中存在的一般控制和估计问题。