泥水盾构绿色环保型泥水处理技术及应用

摘 要:本文针对泥水盾构在城市施工中泥水处理困难的问题,结合京沈客运专线望京隧道盾构施工中泥水处理需求,通过合理科学的泥水处理系统选型、泥浆池优化配置和离心机与压滤机的配套使用,建立了一套绿色环保型盾构泥水处理技术。该应用该技术,在本工程中建成了国内首座泥水盾构“零渗漏、零污染、零排放”绿色环保泥水处理工厂,彻底解决了泥水盾构在粘土层、粉质粘土层为主的城市核心区域施工中泥水处理的技术难题。在本工程采用的绿色环保型泥水处理技术,为我国同类地质条件采用泥水盾构施工提供了可借鉴的经验。

关键词:泥水盾构;绿色环保型;泥浆处理;零污染;零排放

着我国高速铁路、城市轨道交通事业的不断发展,盾构施工技术以其安全、高效、经济等优势已经在交通工程施工领域广泛应用,其中泥水盾构是最为常见的施工技术[1]。经过多年的发展,我国泥水盾构施工技术已日趋完善,然而泥水处理和废弃泥浆排放问题尚未得到彻底解决[2]。这一问题在城市施工中尤为突出,一方面泥水盾构施工需要的施工场地面积大,在繁华市区寸土寸金,征地拆迁十分困难;另一方面泥水盾构施工泥水分离难度大,废弃泥水不能及时处理会造成环境污染,会对施工进度和效益带来影响[3]。特别是,自2015年1月起实施新《环保法》之后[4],环保形势越来越严峻,对施工提出了“零渗漏、零污染、零排放”绿色环保的要求,这对泥水盾构泥水处理技术提出了更高的要求[5]。

泥水盾构产生的废弃泥浆含水量搞,微细颗粒多,且含有无机或有机化学物质,常规的处理方式有[6]- [8]:(1)在地面做较多沉淀池,待泥浆逐渐沉淀后在泥浆中加入制浆剂变稠后填入池塘;(2)泥浆露天晒干后由运输车转运至指定区域存放;(3)将废弃泥浆直接排放至江河湖海中。显然,传统的泥水处理方式是不能满足泥水盾构城市施工需求,更不能满足环保要求的。

本文以京沈客运专线望京隧道工程为例,在北京市区,施工场地狭小的情况下,通过对泥浆池优化布置,完善泥水分离系统配置,引入绿色环保型泥水处理技术,将废弃泥浆全部进行固液分离,分离后清水和泥浆进行再回收利用,真正达到了“零渗漏、零污染、零排放”绿色环保的要求。

1 工程概况

京沈客运专线是我国《中长期铁路网规划》中“四纵四横”客运专线主骨架京哈铁路的重要组成部分。其中京沈客专京冀段望京隧道是京沈客专全线控制性工程,是国内目前最长的城市高铁盾构隧道。工程位于北京五环、六环之间,下穿既有长建驾校、南皋路、北小河、首都机场高速公路、机场快轨、京顺路、来广营东路、香江北路、地铁15号线马泉营站、湿地公园、顺白路、机场南线高速,盾构施工段存在较大难度和风险。

望京隧道为双洞单线大直径隧道,隧道管片外径10.5m,内径9.5m,全长8000m,分为两个标段,由4台泥水盾构由隧道两端向中间施工。本工程为其中一个标段,本标段最大纵坡25‰,最小转弯半径1500m。本工程盾构穿越地层以粘土层、粉质黏土层、粉土层和粉细砂层等细颗粒地层为主的复合地层,其中直径小于75μm的细颗粒含量超过70%。盾构隧道施工范围内存在五层地下水,即一层上层滞水,两层潜水和两层层间水,上层滞水水位埋深1.1~3.8m。

2 泥水处理系统设备选型

针对以粘土层、粉质黏土层、粉土层和粉细砂层等细颗粒地层为主的复合地层,本工程首先对泥水分离系统进行了优化配置,增加了泥水处理环节,将废弃泥浆全部进行固液分离,并对分离后清水进行回收循环利用。

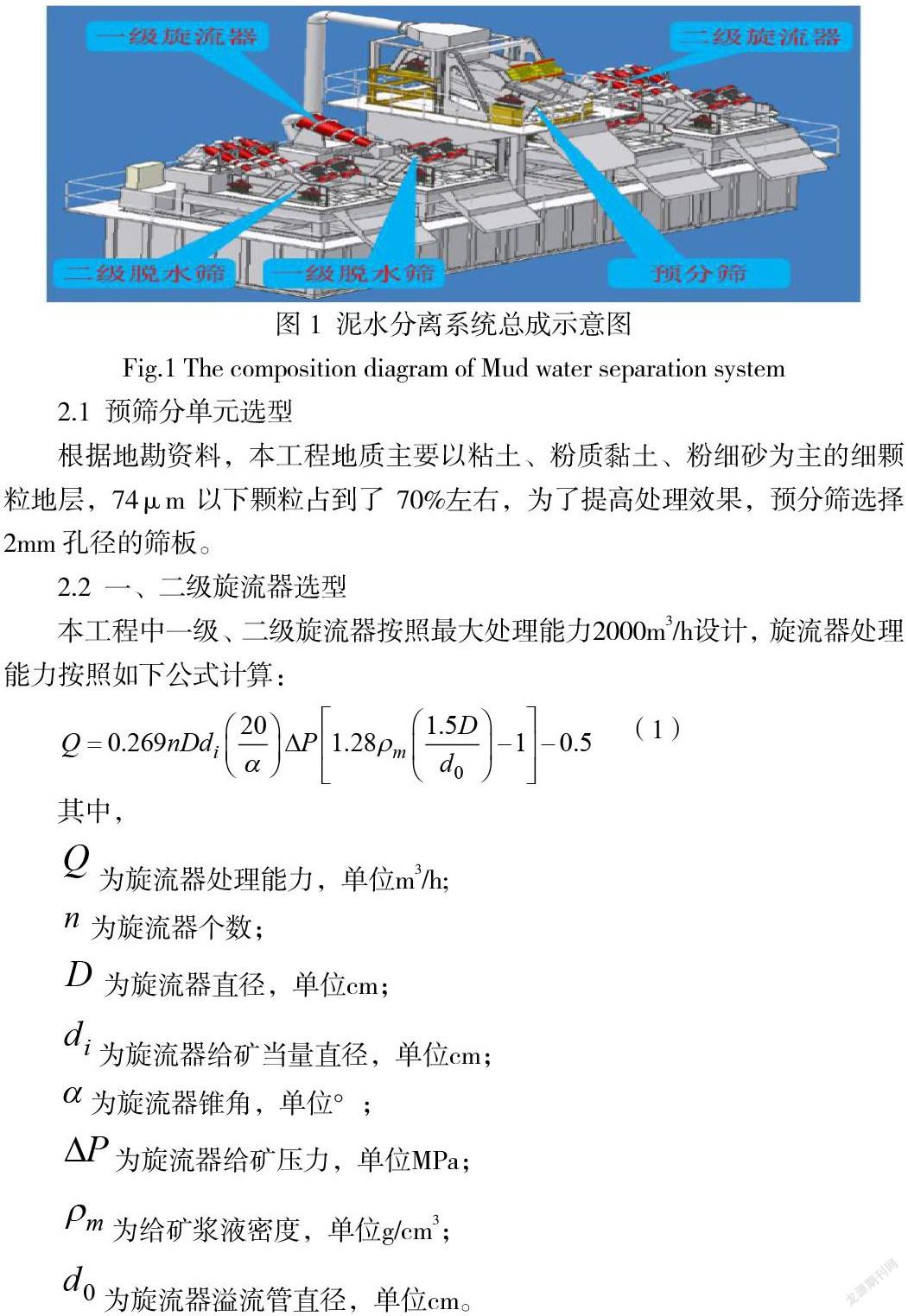

本工程中泥水分离设备采用集成模块式设计,由预筛分单元、一级旋流单元、二级旋流单元、浆液储存及液位平衡单元组成。各个单元相互连贯,相互协调,具有故障率低和操作简单的特点。泥水分离系统总成示意图见图1所示。

2.1 预筛分单元选型

根据地勘资料,本工程地质主要以粘土、粉质黏土、粉细砂为主的细颗粒地层,74μm以下颗粒占到了70%左右,为了提高处理效果,预分筛选择2mm孔径的筛板。

2.2 一、二级旋流器选型

本工程中一级、二级旋流器按照最大处理能力2000m3/h设计,旋流器處理能力按照如下公式计算:

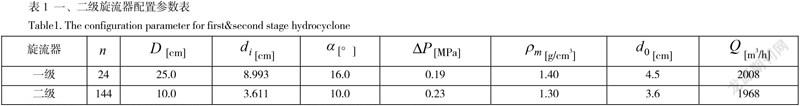

根据公式(1)结合本工程泥水分离系统设计能力,计算得到本工程泥水分离系统一、二级旋流器配置参数如表1所示。

根据计算结果,一级旋流器选型为RWT5118/DN250,处理最小颗粒直径45μm;二级旋流器选型为Gmax4U,最小颗粒直径20μm,能够满足本工程要求。

2.3 脱水筛分单元

经一、二级旋流器分离出的浓浆经过脱水分筛单元可处理直径20μm以上的细小颗粒。脱水筛单套渣料筛分能力为为150~180t/h。脱水后渣土含水量≤25%,满足出渣运输的要求。

3 绿色环保型泥水处理技术

3.1 绿色环保型泥水处理总体思路

根据以往经验与教训,处于城市核心区域的泥水盾构在粘土层为主的细颗粒地层中快速掘进,若要泥水处理达到“零渗漏、零排放、零污染”的效果,重点是是泥水处理系统的优化配套和泥浆池的优化布置。

结合本项目实际,本项目泥水处理的新思路是:

(1)选择绿色环保型泥浆材料和保品质泥浆配比,使泥浆分离后的渣土零污染;

(2)摒弃传统泥浆处理概念,采用全机械化处理理念,使泥浆全循环利用,达到零排放;

(3)借鉴石油砖井工业及污水处理工业在泥水处理技术方面的优势与应用,使泥水盾构的泥水处理在原有泥水分离系统的设备基础上,引进压滤机和离心机等设备,增加泥水处理的过程与环节,在保证盾构高速掘进的基础上,使泥水处理系统的配套更合理;

(4)改进原有的泥浆池设计理念,合理配置泥浆池的分类布局,采用一用一备的新模式,不中断快速掘进;

(5)使离心机和压滤机作为一道独立的,必要的泥浆处理工序,能够全天候不停作业,使离心机和压滤机不再是可有可无的备用辅助设备。

3.2 绿色环保型泥水处理工艺流程

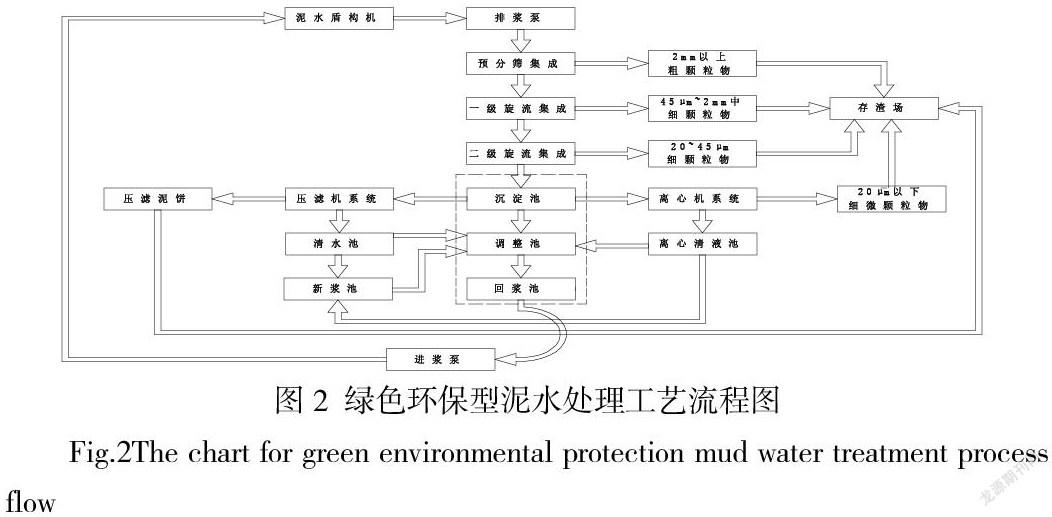

首先,采用环保型制浆剂、膨润土和水按照配比拌制高品质泥浆,使泥浆的比重和粘度控制范围能够满足盾构快速掘进的施工需要。然后,新拌制泥浆经进浆泵进入盾构刀盘仓,携带渣土经排浆泵送入泥水处理系统,在泥水处理系统中经过预分筛、一级旋流、二级旋流和脱水筛处理后,20μm以下的细微颗粒进入泥浆池循环利用,对于20μm以上的细微颗粒进入压滤装置,压制成型用于施工回填等施工。绿色环保型泥水处理工艺流程见图2所示。

3.3 绿色环保型泥水处理关键技术

3.3.1泥浆池配置

本项目采用了“A+B”两套泥浆池配置。每套泥浆池由3个沉淀池、1个调整池和一个回浆池组成,拌浆池、清水池和清液池公用。其中,在调整池配置移动式搅拌装置,在沉淀池中配置可移动式渣浆泵,如此配置泥浆池可最大程度减小场地面积,同时保证泥水处理的效率。“

3.3.2离心机配置及施工工艺

本项目每台盾构配备3台康明克斯卧螺式离心机,每台离心机额定出力能为100m3/h。离心机将泥浆中2μm以上的固体颗粒分离出来,固体颗粒物含水率≤40%,可直接装车出渣,分离的清液进入离心清液池作为调制泥浆的水循环使用。

3.3.3压滤机配置及施工工艺

压滤机中处理的泥浆与离心机相同,现将经过搅拌改良后的泥浆有加压泵进入压滤机滤室,经过滤布和颗粒共同作用拦截固体排除清水,然后再进入隔膜压榨降低含水率。压滤机工艺流程,整个压滤过程经历了压紧滤板→压滤→一次吹风→挤压→隔膜压榨→二次吹风→卸饼等七个步骤。

经过压滤机滤出的泥饼含水量<25%,可直接装车出渣。压滤出的清水比重<1.005,色度<10,石油类含量<0.05,可达到北京市污水排放标准的要求。滤除的清水存放于清水池,可再次拌制泥浆循环利用,真正做到零污染、零排放。

3.3.4 泥浆配合比及制拌

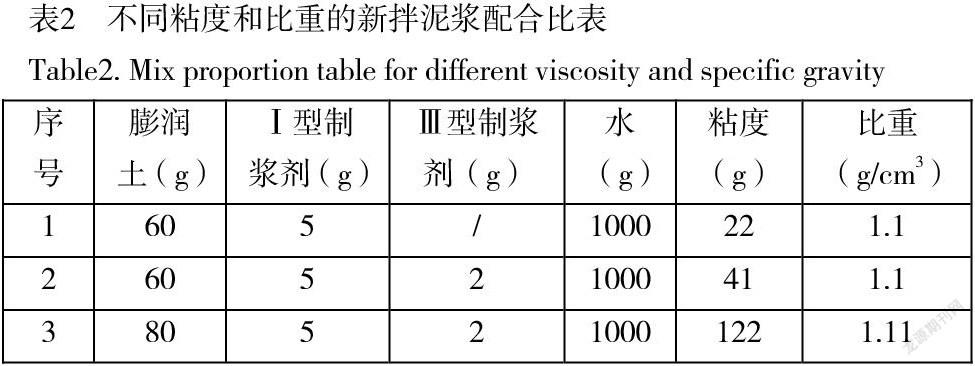

采用环保型制浆剂、膨润土和水按照配比拌制高品质泥浆(拌制不同粘度和比重的泥浆配合比见表2所示),使泥浆的比重和粘度控制范围能够满足盾构快速掘进的施工需要。按照保证泥水盾构30~40mm/min的掘进指标要求,并结合粘土和粉质粘土为主的地质条件,本项目的泥浆比重应不高于1.2g/cm3,粘度应不超过24s。

新拌制的合格泥浆先要充满各个调整池和回浆池,并不停的搅拌。两套泥浆池的泥浆一套作为盾构掘进所需要的泥浆,一套泥浆池的泥浆作为备用。然后由进浆泵将一套泥浆池的泥浆经进浆管路泵送至盾构刀盘仓,泥浆携带渣土后由排浆泵站经排浆泵送入泥水处理系统。

3.3.5泥浆指标的调整

(1)泥浆比重调整

泥浆比重增加,不仅会增加进排浆泵站的负荷,减少携渣量,而且会影响到离心机絮凝剂的添加量,因此应严格控制泥浆比重。经过试验得知,泥浆浓度对絮凝剂最少投加用量(绝对值)影响明显,泥浆比重(浓度)愈高,絮凝分离单位质量的泥浆微粒所需的PAM量愈大。可以看出泥浆比重低于20%时,在PAM最少投加用量下,均有较好的初始分离速度,但当比重升至1.22时,初始分离速度明显减缓,当比重达到1.26时,可视为泥浆较难以分离。因此我们选择泥浆比重为1.20时进行离心和压滤处理。而且,泥浆比重达到1.2以上时,盾构掘进速度会降低。

(2)泥浆粘度调整

泥浆粘度对盾构掘进速度和泥水处理影响均非常大。采取什么方法降低粘度需要具体分析。常规做法就是想粘度比较高的泥浆中添加清水进行稀释,当泥浆池容量不足时,需要采用离心机或压滤机进行处理。为了提高离心机或压滤机的处理效率,还需要根据不同的情况采取不同的方法降低粘度。

(3)泥浆的PH值调整

试验表明,各类泥浆都有一个适宜的PH值范围。PH值控制在适宜的数值内,泥浆的粘度、切力较小,失水量较小,性能比较稳定。PH值对泥浆的絮凝效果明显。因此,控制PH值对于泥浆处理是很重要的。测定泥浆的PH值是确定处理剂碱化的依据。

4 绿色环保型泥水处理技术应用及效益

4.1 社会效益

基于上述绿色环保型泥水处理技术,本项目建成了国内首座泥水盾构“零渗漏、零污染、零排放”绿色环保泥水处理工厂,在确保盾构掘进效率的基础上,真正实现了“泥浆不落地”的全机械化固液分离,彻底解决了泥水盾构在城市核心区域的高效掘进与绿色环保问题。自盾构始发掘进以来,本项目未向外排泄过一滴泥浆,也未被投诉过,切实做到了“践行绿色施工理念,保护蓝天,留下绿水青山”。

4.2 经济效益

项目通过采用多级泥水分离技术,保证了泥水盾构的高速掘进,每台盾构日平均掘进速度到达了16~20m/日,月平均进度达到了300m/月,远远超过了原计划工期要求。按照月进速度300m计算,比原施工计划(240m/月)可节约施工工期3月。同时,本项目泥水分离技术节约了大量用地、自来水和膨润土等泥浆材料。据统计,采用该绿色环保型泥水处理技术,盾构每掘进1m可节约自来水228.4吨,可节约膨润土8.25吨,整个工程总计节约用水85.4万吨、节约膨润土61714吨,获得了良好的经济效益。

5 结论及建议

本文结合京沈客运专线望京隧道盾构施工中泥水处理需求,通过合理科学的泥水处理系统选型、泥浆池优化配置和离心机与压滤机的配套使用,建立了一套绿色环保型盾构泥水处理技术。本工程中建成了国内首座泥水盾构“零渗漏、零污染、零排放”绿色环保泥水处理工厂,彻底解决了泥水盾构在粘土层、粉质粘土层为主的城市核心区域施工中泥水处理的技术难题。本技术总结的经验与建议如下:

(1)采用全机械化处理理念,使泥浆全循环利用,可达到零排放;

(2)通过借鉴石油工业与污水处理企业中的废水处理技术,对盾构泥水分离中的水进行回收循环利用,不仅具有环保意义,还具有一定的经济意义;

(3)通过应用该绿色环保型泥水处理技术,在满足泥水盾构城市施工环保要求的同时,可提高施工效率、降低施工成本、节约水资源和膨润土的使用量;

(4)该技术中仍有一些难题尚未彻底解决,例如絮凝剂对泥浆的离心效果起关键作用,如何保證絮凝剂的使用效果以及如何使泥水分离系统与离心机和压滤机配合发挥最大能效等。

参考文献:

[1] 张耕玮.城市轨道交通隧道盾构施工关键技术探讨[J].工程技术研究,2019,004(007):P.65-66.

[2] 苏清贵,翟志国,邓亨义.泥水盾构施工废弃泥浆的环保处理技术[J].隧道建设,2012,32(增刊2).

[3] 魏向明.全黏土地层泥水盾构环流系统泥浆处理关键技术研究[J].铁道建筑技术,2018(7):77-80.

[4] 张凤龙.复杂条件下铁路大直径泥水盾构施工综合技术[M].北京:中国铁道出版社,2015.

作者简介:

邓亨义(1969—),男,四川省安岳县人,2017年毕业于华北科技学院,工程管理,本科,助理工程师,现从事隧道与地下工程施工技术管理工作。