混合动力矿用自卸车节油技术开发

高志广

摘 要:采用混合动力的拓扑结构,在SKT150矿用自卸车和SET150矿用自卸车为例,分别采用并联和串联混合动力构型,开发混合动力控制程序,控制通过变速箱的控制以及整车控制策略可实现发动机转速扭矩的双解耦,尽量保证发动机处于较优的工作区间,实现较高的节油率。通过控制策略,实现电机智能助力模式,既可以调整发动机工作区间,又实现在极端工况电机全功率助力模式,又识别出电机合适充电的工况进行能量回充。仿真结果表明发动机可以工作在最佳经济性曲线上,发动机比油耗明显降低;实车现场验证结果表明实际节油率高于计划节油率,节油效果显著。

关键词:矿用自卸车 ;混合动力 ; 节油

Abstract:It features the topological structure of hybrid power. Take SKT150 Mining Dump Truck and SET150 Mining Dump Truck as examples. They feature parallel and series hybrid power configurations respectively, development of hybrid power control program, transmission control and machine control strategies for dual-decoupling of the engine speed torque, ensuring an optimized working space of the engine and higher fuel-saving rate. With the control strategy, it also realizes the intelligent assist mode of the motor for the adjustment of the working space of the engine, full-power assist mode of the motor under severe conditions, and identification of the applicable conditions for energy recharging of the motor. The simulation results indicate that the engine can be operated on the optimal economy curve with significantly lower fuel consumption. The on-site verification results show that the actual fuel-saving rate is higher than that as planned with an obvious fuel-saving effect.

Keyword:Mining Dump Truck hybrid power fuel-saving

引言

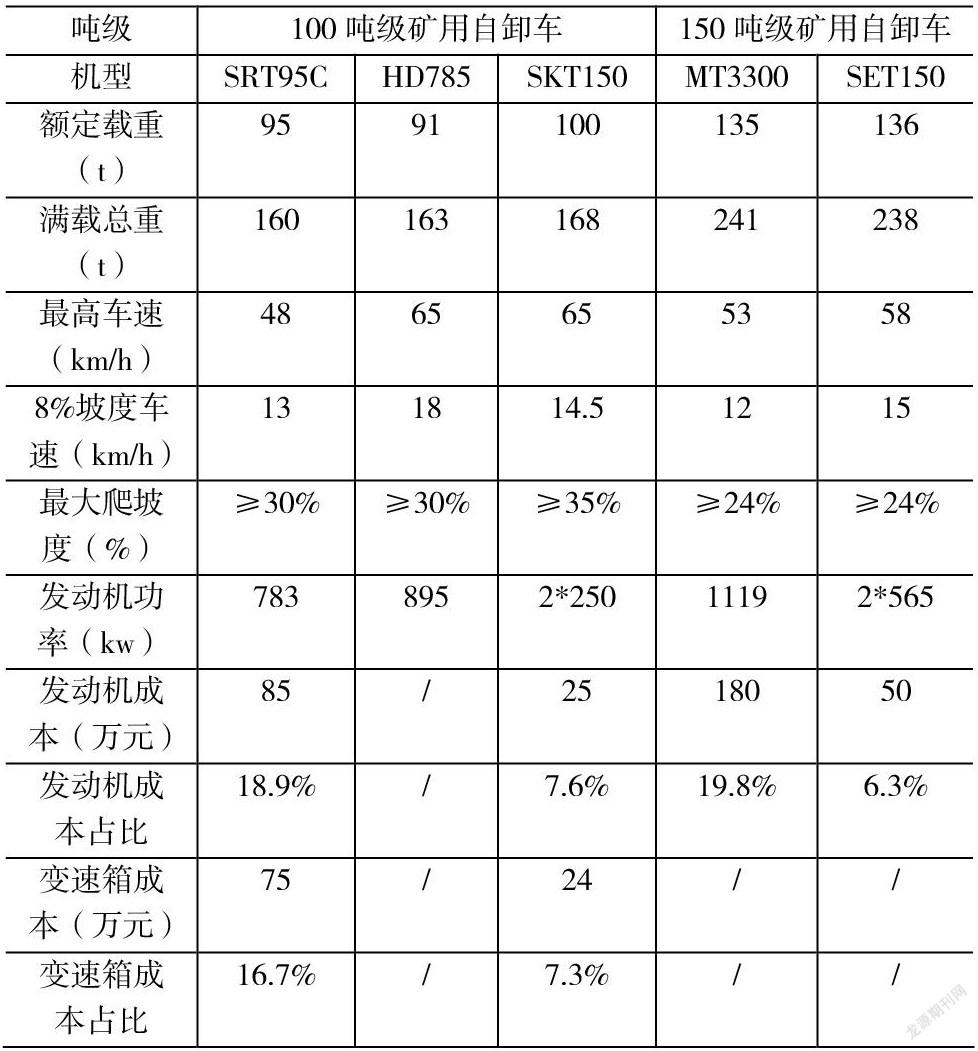

矿用自卸车包括宽体车在朝着大吨位的方向发展,但是动力配套一直是制约发展的主要因素。矿用自卸车主要部件和关键技术被国外垄断,设备采购的成本很高,大型矿用自卸车采用的进口大功率发动机采购价超过整车成本的25%,导致成本过高,产品失去竞争力。同时国内代理商较少,采购无议价权,导致配件成本较高,并且进口的配件每年涨价,采购周期长达2-5个月,导致车辆出现故障后不能及时维修,后期维护成本高。由于露天矿坑运输物料的特点,传统配置大排量发动机油耗高,运营成本高。针对以上痛点,设计一种解决方案,采用发动机+电机/双发动机+电池的方案,用中小功率发动机代替进口大功率发动机,在满足动力性基础上降低成本,并实现节能。同时开发一套混合动力控制程序,优化控制策略,保证混动产品相比于同款燃油车节油率在5%以上;开发电机助力模式与发电模式自动切换策略,保证SOC处于20%-85%。

混合动力矿用自卸车构型方案

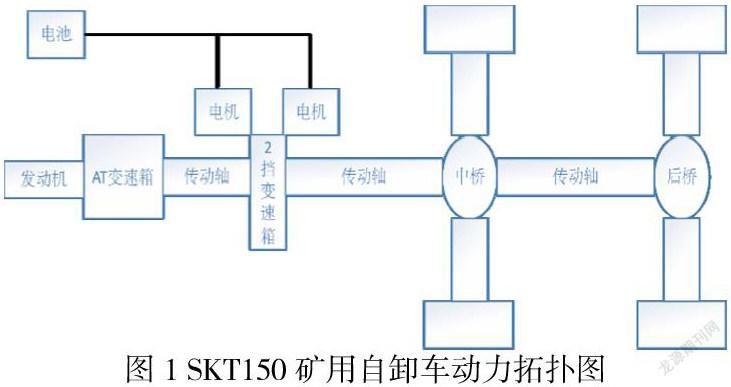

额定载质量100T的SKT150矿用自卸车采用的是P3构型的并联混合动力拓扑结构,其动力拓扑图如图1所示:

SKT150矿用自卸车的发动机摒弃同吨位燃油矿用自卸车的功率783KW的进口发动机,替代为565KW的国产发动机,同时采用2个250KW电机和2个2挡变速箱以及258KWh的动力电池。并联式结构具有明显的优点:可选用容量较低的电池组,相应的降低了动力电池的成本和质量;通过优化控制算法,发动机可以直接驱动矿用自卸车,减少能量转换造成的损失;当矿用自卸车处于重载上坡等恶劣工况时,动力电池和电动机可以向矿用自卸车提供补充动力,使得发动机能够稳定地工作在经济区间内,避免了发动机在工作区间内的大幅波动。

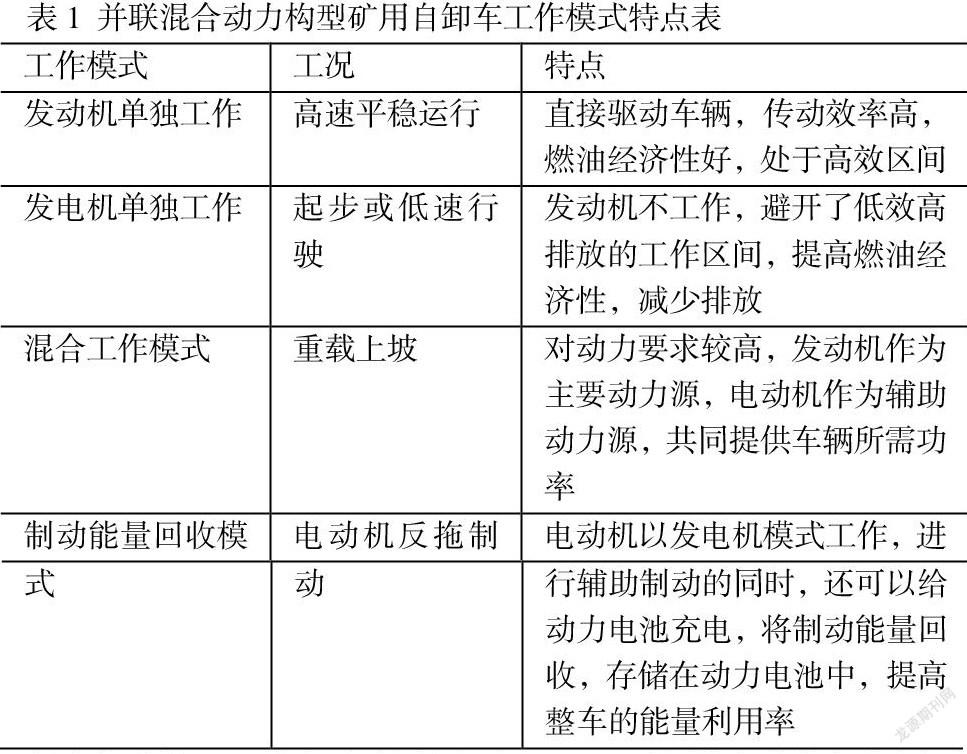

并联混合动力的工作模式可分为四种,其工况和特点见表1:

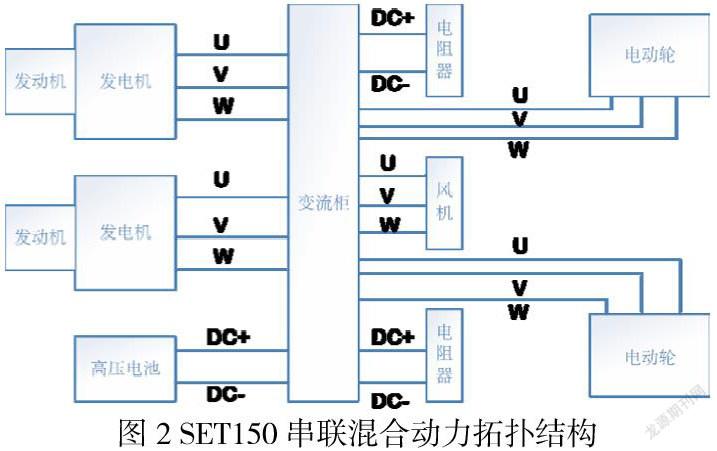

额定载质量136T的电动矿用自卸车SET150采用的串联混合动力拓扑结构如图2所示:

SET150矿用自卸车的发动机摒弃同吨位1119KW的进口发动机,替代为2个565KW的国产双发动机,同时采用2个560/900KW的电动轮和200KWh的动力电池。串联式结构优点在于:发动机从复杂的路面负荷中解耦出来,减少发动机频繁地变换工作区间,更加容易的控制发动機的工作状态,使其保持在稳定、高效、低污染的工作区间内。其缺点在于发动机输出的机械能转换为电能之后再由电动机将电能转换为机械能的过程中,经历的能量转换会造成能量损失。

技术路线

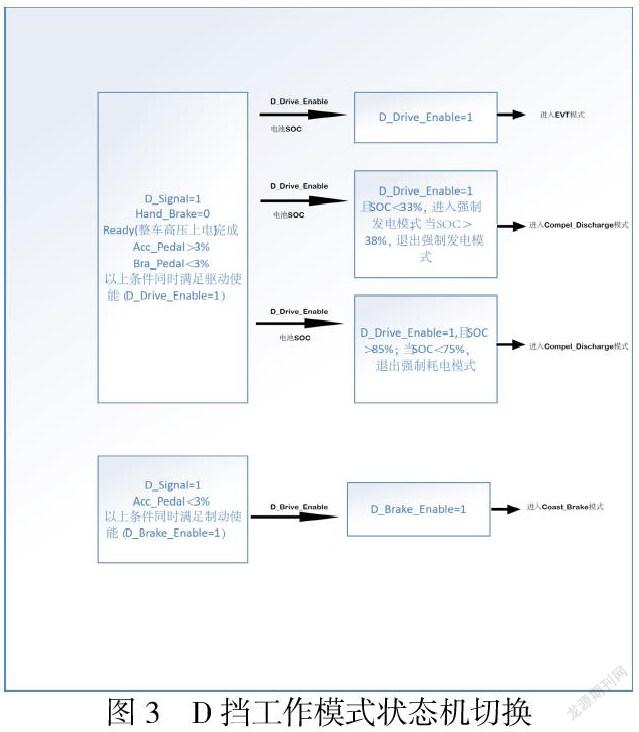

根据整车动力特性(燃油动力总成和电驱动动力总成)和驾驶员加速度需求,建立整车驾驶员模型。在D挡建立并使用经济驱动(EVT)、强制发电(Compel Discharge)、强制放电(Compel Charge)、滑行控制(Coast Brake)等4种模式,在R挡建立并使用经济驱动、强制放电、滑行控制等三种控制模式。通过不同状态机的切换,来控制和分配扭矩,完成发动机扭矩与电机扭矩的管理,实现SOC电平衡和提高发动机工作效率。以D挡为例,其工作模式状态机切换图如图3所示:

整车控制策略

在经济驱动模式中,混动模型首先通过驾驶员模型和当前的限速扭矩系数计算出当前整车驱动扭矩。同时根据SOC查表(发电查表)得到当前发动机额外用来发电的功率,两者相加,得到发动机实际的扭矩输出指令。再根据发动机实际的扭矩输出反馈,计算电机的实际发电指令。在强制充电模式下,通过调整EVT模式中发电查表,来增加发电的比例,在整车可接受的动力性下降的前提下,优先保证SOC30%以下的充电。同时限制电机的扭矩输出,双管齐下进行电耗的。在强制放电模式下,通过优先让电机进行持续的额定扭矩输出,剩余的整车所需功率由发动机补齐的方法,来防止电池满充。在滑行控制模式下,通过对当前车速进行查表来进行制动能量回收,增加能量利用率。

通过对整车需求的判断,选择不同的工作模式,合理分配发动机和电机的扭矩没实现动力性与经济型的双优表现。在强制放电模式下,SOC的区间在85%-100%,优先使用电机持续扭矩输出,发动机根据整车需求工作在0油耗或最低油耗状态;在混动模式下,SOC的区间在20%-85%,计算出整车的功率需求,根据当前SOC和整车的功率需求,适当的调节发动机的工作点,根据整车扭矩的需求和扭矩反馈,得到电机的工作点,实现发动机与电机的扭矩耦合,实现最优的动力性与经济性;在强制发电模式下,SOC的区间在0%-20%,其工作逻辑与混动模式基本相同,但是调节发动机工作点时,发动机功率更大,需要补充电量;在制动模式下,进行滑行能量回收和制动能量回收。

软件架构和仿真

借鉴AutoSar的软件架构,将软件划分为BSW(基础软件)、ASW(应用层软件)、RTE(实时接口层)三部分。软件功能设计有网络管理功能、发动机管理、上下电管理、目标扭矩控制、电池控制、取力举升控制、HMI信息交互、其他电气控制、车身故障诊断、无人驾驶预留。网络管理功能满足动力、底盘、无人驾驶、HMI网络交互需求规范;发动机管理功能设计有点火和励磁信号;上下电管理设计有低压上电初始化、整车高压上电、远程CCU唤醒功能、整车下电流程;目标扭矩控制设计有正負扭矩输出、挡位信息转发、无人驾驶控制预留;电池控制设计有充电控制、制动能量回收、电池制冷控制。该架构可实现平台化、模块化,软件可以快速共享和移植,能够快速应用到同平台上的不同型谱车型,降低成本缩短开发周期。

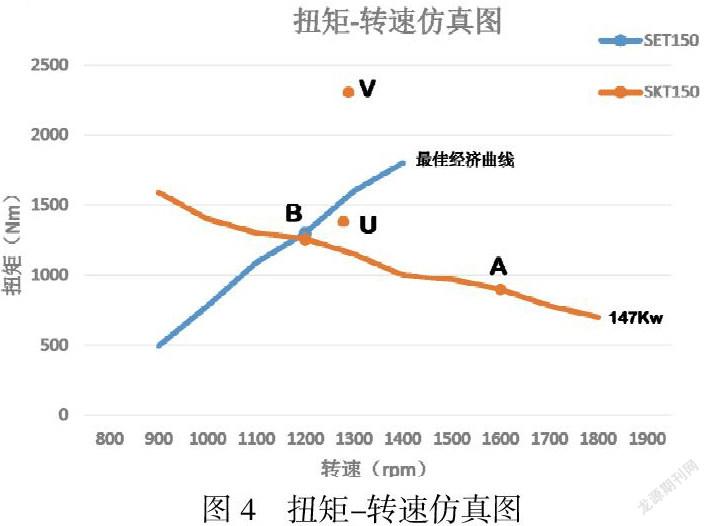

以SKT150矿用自卸车和SET150矿用自卸车为例进行仿真,仿真结果如图4所示:

SKT150矿用自卸车采用的是并联混动构型,使用逻辑门限控制算法,基于SOC划分不同的整车扭矩分配和发动机工作方式;其中发动机的工作调整包括通过优化变速箱换挡策略,调整工作点由A到B,在保持功率输出的同时,比油耗降低5.1%;当电池SOC足够时,调整工作点由V到U,电机提供额外的输出功率,不但发动机比油耗降低2.7%,发动机总功率降低,进一步的降低了油耗。

SET150矿用自卸车采用的是串联混动构型,使用恒温器控制算法,将发动机工作点固定在最佳油耗点。在SOC超出设定的阈值后,使用功率跟随控制算法让控制发动机工作点在最佳经济性曲线。

实车验证

在保证了产品动力性能相当的情况下,大幅度的降低了产品的成本,提高了产品的竞争力。

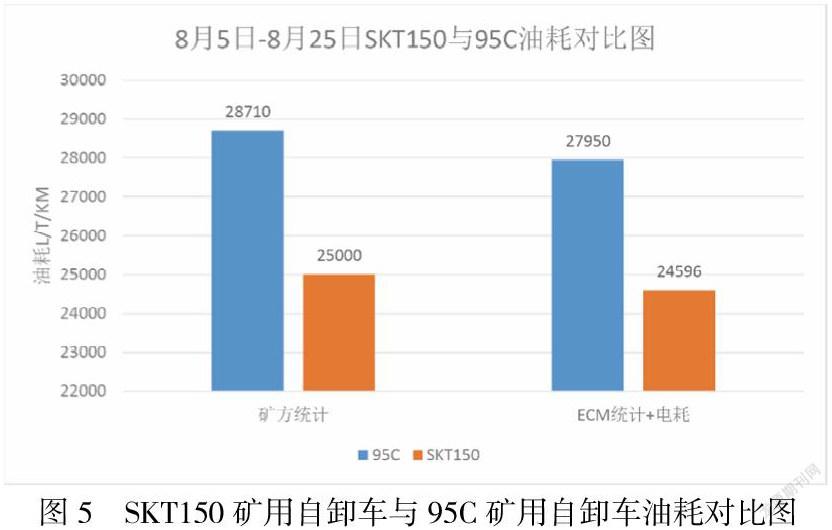

以SKT150矿用自卸车为例,与95C矿用自卸车油耗进行对比验证,运行一段时间的统计结果如图5所示:

在某矿区进行实车验证,累计运行522小时,行程为3615Km,计划节油率为15%,实际节油率达到22%,节油效果明显。匹配当时油价,估算出单车一年可节约油费22万元。

结语

本文分别对并联混合动力结构和串联混合动力结构的矿用自卸车开发节油技术,通过仿真和实车验证,可以得到,开发的混合动力矿用自卸车节油技术可以使得发动机工作在最佳经济性曲线上,节油效果显著。随着国家日益增长的节能减排要求,新能源政策不断出台,矿用自卸车行业的新能源化是大势所趋,该技术顺应市场和政策需求,其实现节能、电平衡的混动策略是在市场中取胜的关键。