钨冶炼渣制备高强透水砖的热力学分析及工艺

钟路生 王艳秀 王莉莎

摘 要:钨渣含有大量重金属,其浸出毒性强,严重危害环境,因此迫切需要实现对钨渣的资源化利用和无害化处置。本研究以APT钨渣为原料制备透水砖,基于复杂体系下的热力学分析和矿物转型,在不同配方下获得了抗压强度为93.10-141.89MPa、吸水率为12.25%-19.02%的高强透水砖块,性能优良。烧结过程中,As、Cd、Cr、Cu、Pb、Zn、Hg等危害成分得到有效固化,使得重金属离子浸出浓度低于国标限值。实验结果表明Ca、Mg高温烧结后浸出活动性增大,有效控制轻金属化学物的可浸出性,降低钨渣烧结砖的盐碱性,有助于钨渣资源化利用的推广应用。

关键词: 钨渣;制砖;热力学;矿物转型;固废资源化

1 前言

钨是一种稀有金属,其具有独特的物理化学性能,因而可作为一种不可或缺的关键性材料被广泛应用于民用、工业和军工等各个领域[1]。在钨冶炼过程中,各类钨矿物原料经湿法提炼钨元素后产生的固体废渣称为“钨渣”[2]。中国钨工业的生产规模不断扩大,已成为世界最大的钨资源储藏国和开采国,这导致钨渣产量逐年增加,目前已经超过10万吨,而历史累计堆存的钨渣数量达100万吨以上。以标准钨精矿为例,每生产1 t钨约产生0.8 t钨渣,并且生产钨精矿品位越低,单位产品中的钨渣产量越高[1]。这些钨渣中不仅含有钨、铁、锰、钙、硅等元素,还存在铜、锌、铅、砷和汞等重金属,其具有较强的浸出毒性,因而(钨渣)已被列为毒性危险废物[10]。此外,产生的钨渣若随意处置,会对周边的土壤、水以及生物等造成严重的污染[11]。目前《环境保护税法》已明确规定需对钨渣进行限排处置,同时强制征收1000元/吨的环境保护税,大幅增加了钨渣的排污费用[2]。因此,制约钨工业发展面临的问题是如何对钨渣进行资源化利用和无害化处置[3]。

目前,钨渣的工业化回收与利用已经取得不错的成效:K.Vadasdi等[12]分析了APT生产过程中的主要湿法冶金步骤,生产制备APT晶体的流程过于复杂,并且工艺过程中需要消耗大量的NaCO(NaOH)和HSO,成本高;另外,回收钠的电渗析法,消耗大量的电能[13]。因此,在解决上述问题的基础上,提出了一种新的环境友好的APT方法,其中,钨螺旋废料包含一些铝,这些铝元素的存在能够提高强度和韧性,对于保证APT质量非常重要。同时,从NaWO溶液中回收NaOH的电渗析设备,现已广泛地使用;何艺等[12]通过回收钨渣中的有价金属,并且利用钨渣作为矿物原料生产耐磨材料和多孔陶粒,以及在治理污水方面都有着不错的发展;杨金忠等[14]调研了14家APT生产企业的生产工艺,同时用电感耦合等离子发射光谱法对采集的钨渣样品进行重金属浓度的测定,从而提出建设性管理方案;杜阳[15]研究酸浸渣用钠碱熔融—水浸法分离钨,当焙烧温度为700℃,焙烧时间为40min,酸浸渣与混合钠碱的质量比为5:4,水浸温度为80℃,水浸时间为30min的时候钨的回收率达到99.3%,并用蒸发结晶法制备产品APT,符合APT-1级产品的基本要求;陈泉兴、张中山[16]通过采用磨料配料、渣料煅烧、湿磨和过滤、双次离子交换除杂、蒸发结晶再生APT渣的工艺,减少了废弃物的排放,因而一定程度上能够提高资源的利用率,但是工艺流程较复杂,不利于高效利用;钟路生、聂复南[17]利用钨渣中的金属铁、锰含量高,可以降低发泡温度和烧成周期的优点,将钨渣与长石、石英粉、高岭土、氧化铝粉等原料混合并进行高温烧结,生产出一种发泡陶瓷,其具有重量轻、强度大、硬度高以及耐酸碱等特点,对钨渣资源化利用有很好的促进作用。以上研究从不同角度对钨渣进行了资源化利用,但基本都是湿法工艺流程,相对干法工艺流程稍显复杂,本工艺是干法混合工艺,减少了大量用水,缩短了工艺流程,节约了能耗。

本研究以APT钨渣、高铝砂、钾长石、石英为主要原料进行高温烧结制备高强度微孔钨渣砖,通过钨渣原料、配生料以及燒结熟料的系列表征,对烧结过程的矿物转型展开研究,并对所得产品钨渣砖的抗压强度、吸水、透水性能以及重金属离子的浸出性进行分析,期望获得具有良好性能的钨渣砖产品,促进钨渣的大规模资源化利用。

2试验

2.1试验原料

制砖所用钨渣原料来自江西钨业集团有限公司,对钨渣进行主要化学成分定量和全谱半定量分析的结果分别如表1和表2所示。APT钨渣中FeO含量22.25%,SiO含量15.20%,CaO含量为26.36%,若大量添配无法满足砖的强度要求。同时渣中含有较高的As、Pb等重金属元素,存在重金属离子浸出风险。因此,对于这种高铁、高钙、低硅钨渣,在尽可能提高烧结砖强度的同时也要对砖中重金属离子的可浸出性进行监测。

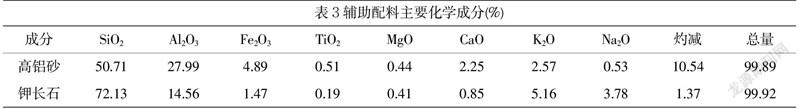

为增加烧结砖中的SiO和AlO含量以弥补钨渣化学成分的不足,试验添加高铝砂、钾长石和石英粉作为辅助配料,其中石英粉采用质量分数99%的纯石英粉,高铝砂和钾长石的化学成分如表3所示。

2.2试验方法

将钨渣干燥、破碎至100目以下形成细粉备用。市场采购纯石英和钾长石粉,粒度为200目。高铝砂干燥,并破碎成20目的细砂备用。四种原料按配方先干混,再加水8 %~ 10%混合。混合均匀的粉料在压机干压成形,制成100 mm× 200 mm× 30 mm的砖块,120℃烘干2h,按图1所示的烧成制度烧成砖块,最终冷却至室温测量抗压强度,本项目采用ZCYE-S2000KN数显液压压力试验机获得抗压强。

APT钨渣、配生料、烧结砖粉熟料的化学成分采用PANalytical Axios波长色散X荧光光谱仪进行测定,其中主要化学成分FeO、SiO、AlO、CaO、MgO、KO、NaO采用玻璃熔融标准曲线法进行定量分析,每个测量参数的标准曲线都配制了10~30个点不等的标准样品进行校正,标样浓度分别覆盖了0.005%~80%不等,测量结果与标样的误差范围小于0.2%。其他非主要元素采用快速全扫描分析法进行半定量分析。烧结和冷却过程的相变和化学反应主要通过Factsage热力学计算软件分析获得。固体样品的物相采用Bruker D8 advance X射线衍射仪进行测定,Cu靶,Kɑ波长0.15406nm,工作电压40kV,工作电流40mA,扫描范围5-90°。利用X’pert Highscore软件对衍射曲线进行分析,通过比对国际衍射数据中心的粉晶数据库(JCPDS-ICDD)来鉴别粉末的结晶物相组成,利用HighScore软件自带的结晶度标准样品来测定待测样品的结晶度。烧结砖粉中元素的浸出性分析参照环境保护行业标准固体废物浸出毒性硫酸硝酸浸出法[18]。将质量比为2:1的浓硫酸和浓硝酸混合液加入到试剂水(1L水约2-10滴混合液)中,形成pH为3.20±0.05的浸提剂。该浸提剂用于测定APT钨渣和烧结后砖粉样品中重金属离子浸出毒性[18]。10:1(L/kg)将提浸剂和待测样品混合,于23±2℃下振荡20h,然后用分液漏斗进行液固分离,取浸出液后,采用Aglient 5110型电感耦合等离子体ICP-OES对元素浸出浓度进行检测。

2.3试验结果与讨论

2.3.1试验配方设计

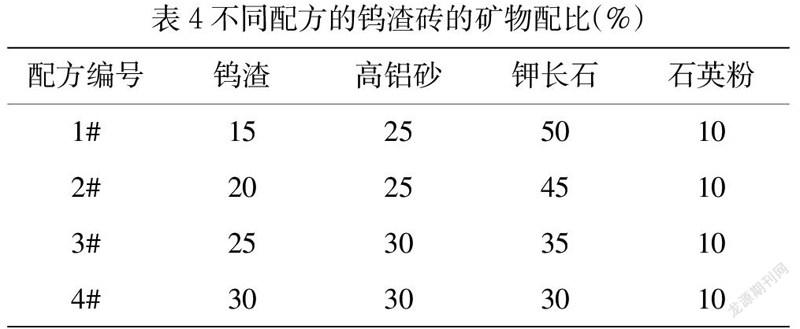

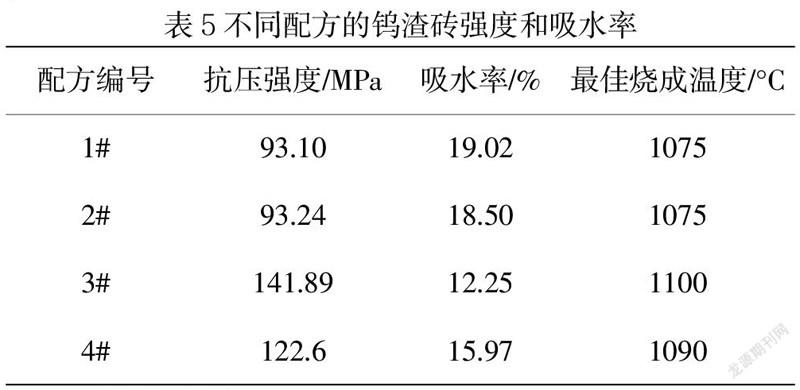

试验选用了四个不同生料配方(表4),钨渣质量分数由15%向30%逐渐递增,为保证助熔性氧化物平衡,钾长石含量由50%向30%逐渐递减,石英粉10%保持不变。上述四种配方按2.2中的试验步骤制块和烧结,烧结砖的抗压强度和吸水率如表5所示。其中,1#抗压强度最低为93.10MPa,但吸水率最高为19.02%;3#抗压强度最高为141.89MPa,吸水率最低为12.25%;2#和4#的综合性能介于二者之间。此外,3#和4#钨渣比例较高,助熔成分较多,尽管3#和4#配方分别具有最高和次高的抗压强度,但二者的烧成品外形伴有轻微熔边变形,渗水但不透水。相比之下,1#和2#配方烧成外形好,硬度大,透水好。

2.3.2 热力学分析

图2为不同配方生料(对应表4)的开始熔化温度和完全熔化温度。生料中起耐火作用的AlO主要来自于高铝砂,3#和4#样品的开始熔化温度高于1#和2#样品,主要是生料配方中添加了较多的高铝砂,而3#和4#样品的完全熔化温度低于1#和2#样品,主要是由于生料中添加了大量的钨渣,含有较多的FeO、CaO等助熔成分。

图3分析了1#配方冷却过程中液相向固相的转变规律。结果表明FeO首先从1#液相中析出,随着温度进一步降低,钙长石和钙铁石榴石等富Ca物相逐渐析出。长石等富Na、K物相通常在1000℃以下析出。钨渣中CaO含量为26.36%,使得生料中CaO含量会随着钨渣配入量的增加而显著增加。图4分析了SiO-AlO-FeO-CaO-KO-NaO纯物质体系中CaO含量在0-10%,温度在900-1300℃下的相图(生料中MgO含量不足0.5%,此处将MgO忽略)。CaO含量4-9%时的平衡固相主要为钙长石、钙铁石榴石、赤铁矿、石英,当CaO含量进一步增加时还会生成硅酸钙物相。

2.3.3高温元素矿物转型

图5中的XRD分析表明,APT钨渣主要由锰铁尖晶石、钙铝黄长石、钙霞石、高铁酸钾和纤维石矿物组成,结晶度为65.01%。配入市售的25%高铝砂、50%钾长石和10%的石英后,生料矿物组成增加了石英、杂乱的钠斜微长石、钙钠长石、伊利石、水钠锰矿和珍珠云母。经1075℃高温烧结后,生料中的矿物转变为石英、赤铁矿、钠斜微长石、有序的微斜长石、无序钠长石和硅酸钙,样品结晶度由72.47%降低至59.13%,可见烧结过程产生的液相对固体颗粒起到胶结作用,冷却后形成了部分非晶矿物。

图6和图7对比了APT钨渣、配生料和砖粉熟料的化学成分。原料钨渣中FeO和CaO很高,给钨渣利用带来较大难度。从图3可以看出,尽管在生料配料时我们配入了相当比例的SiO和AlO,但高温下依旧无法完全将生料中的Fe和Ca化合稳固。烧结后,由于水分、碳酸盐等其他挥发分的烧失,SiO和AlO在固相中稳定存在,烧结后他们的相对含量有所提高。而由于钨渣中FeO和CaO的含量过高,致使烧结砖在浸泡之时会有大量Ca和少量Fe浸出游离至水中,造成化学成分损失,因此烧结砖在水中浸泡后,Ca和Fe相对含量降低。可见,未来对产品配方的改进方面依然需要增加生料中SiO和AlO的配入量,在稀释FeO和CaO的相对含量的同时使Ca和Fe在烧结过程得以稳固。

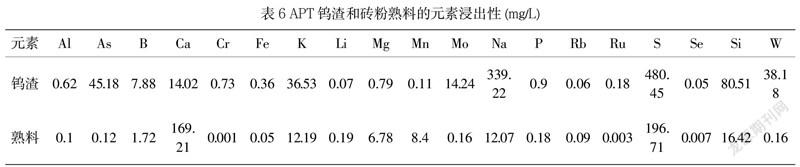

2.3.4離子浸出性

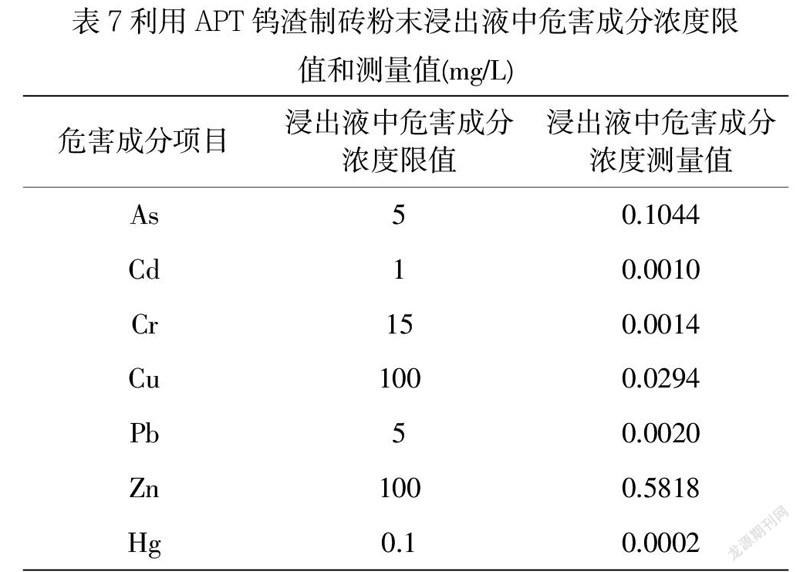

表6对比了APT钨渣和砖粉熟料在硫酸-硝酸提浸剂作用下元素的浸出性。可以看出,钨渣中含量较高的As在高温烧结后得到稳定固化,浸出液中的As浓度大幅下降。而烧结使钨渣中的Ca、Mg活化,使元素浸出性提高,其中钨渣浸出液中Ca离子浓度由14.02mg/L增加至169.21mg/L,可见此配方下的烧结砖仍然存在返盐碱问题,在配方及工艺上有待改进。积极的一面在于,如表7所示,APT钨渣中的重金属离子在高温下都得到有效固化,危害成分As、Cd、Cr、Cu、Pb、Zn、Hg的测试结果对比国家标准GB5085.3-2007[19]均远低于浓度限值,说明配方及烧成工艺是成功的。图8为钨渣砖的实物照片和其透水性。

3结论

本研究以APT钨渣为原料制备透水砖,基于复杂体系下的热力学分析和矿物转型,在不同配方下获得了抗压强度为93.10-141.89MPa、吸水率为12.25-19.02%的高强透水砖块,性能优良。烧结过程中危害成分As、Cd、Cr、Cu、Pb、Zn、Hg得到有效固化,重金属离子浸出浓度低于国标限值。本研究的工艺成功将危废APT钨渣脱危,实现了钨渣资源化利用,有利于钨业在环境友好型状态下健康持续发展。下一步工作需重点关注轻金属化合物Ca、Na盐碱的配入量和浸出浓度控制。

参考文献

[1]何 艺,徐 双,靳晓勤,林 晓,陶 莉,许海青. 中国钨渣产生特性及资源化利用技术研究现状[J]. 中国钨业,2018,33(05):51-56.

[2]戴艳阳,钟 晖,钟海云. 钨渣回收制备四氧化三猛新工艺[J]. 中国有色金属学报,2012,22(04):1242-1247.

[3]孔昭慶. 新中国钨工业60年[J]. 中国钨业,2009,24(5):1-10.

[4]杨秀丽,王晓辉,向仕彪,孙 青,魏 昶,郑诗礼. 盐酸法富集钨渣中的钽和铌[J]. 中国有色金属学报,2013,23(03):

[5]朱海玲,邓海波,吴承桧,何小民. 钨渣的综合回收利用技术研究进展[J]. 中国钨业,2010,25(4):15-18.

[6]戴艳阳,钟 晖,钟海云. 酸浸法从钨渣中回收铌、钽、钨[J]. 桂林工学院学报,2008,28(2):193-195.

[7]梁焕龙,罗东明,刘 晨,谢营邦,黄泰元. 从钨渣中浸出氧化钪的试验研究[J]. 湿法冶金,2015,34(2):114-116.

[8]苏正夫,刘宇晖. 钨渣中钨回收利用新工艺研究[J]. 稀有金属与硬质合金,2014,42(4):11?13.

[9]戴艳阳. 钨渣中有价金属综合回收新清洁工艺研究[D]. 长沙:中南大学,2013.

[10]谢晓霞,张辛辛. 我国钨渣回收利用研究现状和发展趋势[J]. 上海化工,2014,139(5): 26?29.

[11]靖青秀,王云燕,柴立元,唐崇俭,黄晓东,郭 欢,王 魏,游 威. 硅藻土-钨渣基多孔陶粒对离子型稀土矿区土壤氨氮淋滤液的吸附[J]. 中国有色金属学报,2018,28(05):1033-1042.

[12] K.Vadasdi,金和玉. 仲钨酸铵生产中的环境保护[J]. 中国钨业,1995(08):21-26+9.

[13]范科彪,郑雅杰,王 钫,李海波. 电解回收铁钨锡合金粉中的铁[J]. 中国有色金属学报,2019,29(10):2421-2432.

[14]杨金忠,高何凤,王 宁,陈 林,王健媛,杨玉飞. 仲钨酸铵(APT)生产中钨渣的污染特性分析[J]. 环境工程技术学报,2015,5(6):525?530.

[15]杜 阳. 富钨渣中回收钨的研究[D]. 西安建筑科技大学,2014.

[16]陈泉兴,张中山. 一种利用APT废低度钨渣再生APT的再生:中国,CN103103359[A]. 2013-05-15.

[17]钟路生,聂复南. 一种钨渣泡沫陶瓷及其制备方法:中国,CN109053148[A]. 2018-12-21.

[18] HJ/T299-2007,固体废物浸出毒性浸出方法:硫酸硝酸法[S]. 2007-04-13.

[19] GB5085.3-2007,危险废物鉴别标准:浸出毒性鉴别[S]. 2007-04-25.

Thermodynamic Analysis and Technology of Preparing High Strength Permeable Brick from Tungsten Slag

ZHONG Lu-sheng WANG Yan-xiu WANG Li-sha

(1. School of Resource Processing and Bioengineering, Central South University, China;

2. KEDA INDUSTRIAL GROUP Co., LTD.)

Abstract: Tungsten slag contains a lot of heavy metals, which is highly toxic to leaching and does great harm to environment. In this study, APT tungsten slag was used as raw material to prepare permeable bricks. Based on thermodynamic analysis and mineral transformation in complex systems, high strength permeable bricks with compressive strength of 93.10-141.89MPa and water absorption of 12.25-19.02% were obtained under different ingredients, showing excellent performance. In the sintering process, the hazardous components As, Cd, Cr, Cu, Pb, Zn and Hg are effectively solidified, and the leaching concentration of heavy metal ions is lower than the national standard limit. The experimental results show that the leaching activity of Ca and Mg increases after high temperature sintering, the leachability of light metal chemicals is effectively controlled, and the salinity-alkali property of tungsten slag sintering brick is reduced, which will be helpful to the popularization and application of tungsten slag brick.

Keywords: Usual abrasive tools; Vitrified bond; Sintering at low temperature; High speed wheels

——基于科学知识图谱的可视化分析